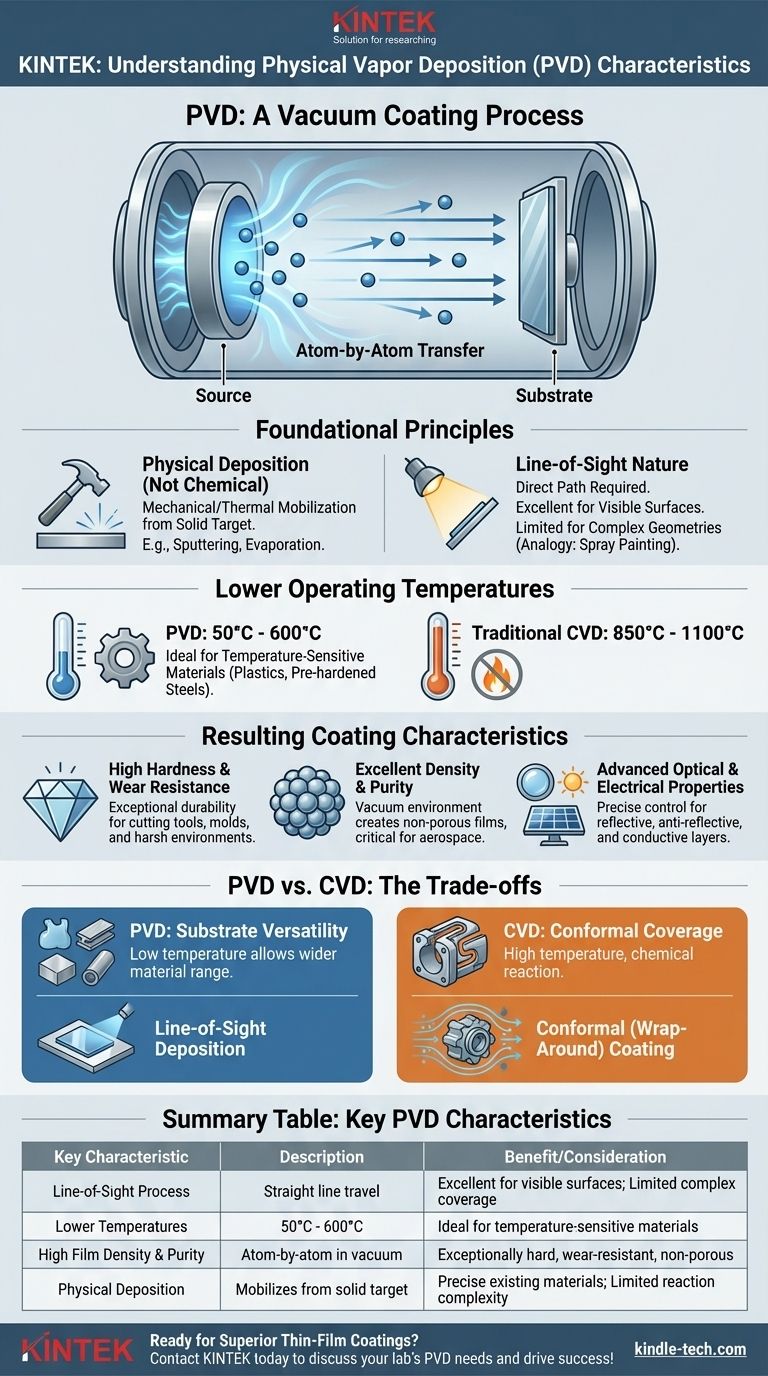

PVD(物理気相成長)の核心は、真空コーティングプロセスであり、固体源から原子レベルで材料を基板上に移動させるものです。主な特性として、「直線的(見通し)」な適用、従来の化学気相成長(CVD)よりも低い温度で動作できる能力、そして例外的に高密度で硬く純粋な薄膜を生成できる能力が挙げられます。これにより、成膜源に直接面する表面への耐摩耗性コーティングや光学コーティングの適用に理想的です。

PVDを特徴づけるのは、その物理的かつ直線的な性質です。物体の周りを「包み込む」ことができる化学プロセスとは異なり、PVDは目に見える表面に高性能コーティングを精密に成膜するのに優れています。PVDと他の方法の選択は、幾何学的形状と温度感受性の問題となります。

PVDの基本原理

PVDの特性を理解するには、まずその基本的なメカニズムを把握する必要があります。これは化学プロセスではなく物理プロセスであるため、その主な利点と限界が決まります。

「物理的」成膜とは

PVDは、真空チャンバー内で固体「ターゲット」材料から原子を機械的または熱的に移動させることを伴います。スパッタリング(イオン衝撃の使用)や蒸着(加熱または電子ビームの使用)などの手法は、源から原子を物理的に叩き出すか蒸発させます。これらの原子は真空を通過し、基板上に凝縮して薄膜を形成します。

「直線的(見通し)」な性質

コーティング材料が源から基板へ直線的に移動するため、PVDは直線的(見通し)プロセスと見なされます。材料蒸気の直接経路にない表面は効果的にコーティングされません。これはスプレー塗装に似ています。ノズルに面するように回転させなければ、物体の裏側を塗装することはできません。

低い動作温度

PVDプロセスは通常、従来のCVD(850°Cから1100°Cを必要とすることがある)よりも大幅に低い温度(多くの場合50°Cから600°C)で動作します。これにより、特定のプラスチック、合金、予備硬化鋼など、高温に耐えられない材料のコーティングに適しています。

結果として得られる膜の特性

PVDプロセスの物理的かつ直線的な性質は、明確で価値のある特性を持つ膜を直接的にもたらします。

高い硬度と耐摩耗性

PVDコーティングは、その優れた硬度と耐摩耗性、耐食性で知られています。このため、切削工具、金型、および過酷な産業環境で使用されるその他の部品のコーティングに広く使用されています。

優れた密度と純度

真空環境により、膜に取り込まれる不純物が非常に少なくなります。原子ごとの成膜プロセスにより、極めて高密度で非多孔質のコーティングが生成されます。この密度は、温度耐性と耐久性に寄与する航空宇宙部品などの用途で極めて重要です。

高度な光学特性および電気特性

PVDは、膜の厚さと組成を正確に制御できます。これにより、太陽電池、ガラス、半導体向けの特定の反射性または反射防止特性を持つ光学膜や、エレクトロニクス向けの導電層を作成するための主要な手法となります。

トレードオフの理解:PVD 対 CVD

単一の技術が万能で優れているわけではありません。PVDの真の価値は、その主要な代替手段であるCVDと比較したときに明らかになります。

利点:基板の多様性

PVDの低い動作温度は大きな利点です。従来のCVDの高温によって誘発される損傷、変形、または冶金学的変化のリスクなしに、より幅広い種類の基板材料のコーティングを可能にします。

制限:均一な被覆(コンフォーマル性)

これが最も重要なトレードオフです。PVDは直線的なプロセスであるため、内部チャネル、アンダーカット、ねじ穴など、複雑な形状を持つ部品への均一なコーティングの提供が困難です。対照的に、CVDは非直線的なプロセスであり、前駆体ガスが物体の周りを流れることができるため、すべての表面に非常に均一な、つまりコンフォーマルなコーティングが得られます。

材料の堆積 対 材料の生成

PVDは、固体源材料を基板上に物理的に転送します。反応性ガスを導入して一部の化合物を形成することは可能ですが、基本的に既存の材料を移動させるプロセスです。CVDは基板表面での化学反応に依存して全く新しい材料を生成するため、多成分合金や複雑なセラミック層を含む、より多様で広い成膜の可能性を提供します。

用途に応じた適切な選択

最終的な決定は、コンポーネントの特定の要件とその最終的な使用環境によって推進される必要があります。

- 複雑な形状の部品や内部表面のコーティングを主眼とする場合: 優れた「包み込み」能力と均一な被覆のためにCVDを選択してください。

- 目に見える表面に硬く耐久性のあるコーティングを適用することを主眼とする場合: 直線的な精度と優れた膜密度および硬度を求めてPVDを選択してください。

- 温度に敏感な材料のコーティングを主眼とする場合: PVDの著しく低いプロセス温度により、PVDが明確な選択肢となります。

結局のところ、PVDの物理的転送とCVDの化学反応という根本的な違いを理解することが、目標にとって理想的な技術を選択するための鍵となります。

要約表:

| 主な特性 | 説明 | 利点/考慮事項 |

|---|---|---|

| 直線的(見通し)プロセス | コーティング材料が源から基板へ直線的に移動する。 | 目に見える表面には優れている。複雑な形状への被覆は限定的。 |

| 低い動作温度 | 通常50°Cから600°Cで動作する。 | プラスチックや予備硬化鋼などの温度に敏感な材料に最適。 |

| 高い膜密度と純度 | 真空環境下での原子ごとの成膜。 | 極めて硬く、耐摩耗性があり、非多孔質なコーティングを作成する。 |

| 物理的成膜 | 固体ターゲットから原子を機械的または熱的に移動させる。 | 既存の材料を正確に成膜する。化学反応の複雑性は限定的。 |

コーティングのニーズにPVDの精度を活用する準備はできましたか?

KINTEKでは、高度なPVDシステムを含む高品質のラボ機器と消耗品の提供を専門としています。当社のソリューションは、工具、光学、エレクトロニクス用途に最適な、優れた硬度、密度、純度を持つ薄膜コーティングを実現するように設計されています。

当社の専門家が、お客様の特定の要件に合わせて適切なPVD技術を選択し、研究と生産を推進できるようお手伝いします。KINTEKに今すぐお問い合わせいただき、お客様の具体的な要件についてご相談の上、当社の信頼できるラボ機器がどのように成功につながるかをご確認ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート