要するに、ステンレス鋼溶接の主な課題は、その特有の物理的および化学的特性に起因します。炭素鋼とは異なり、熱伝導率が低く熱膨張率が高いため、反りを引き起こします。また、過熱すると耐食性を失いやすく、貴金属度の低い金属によって容易に汚染されます。

ステンレス鋼の溶接は、単に金属を接合するだけでなく、その独特の特性を維持することに重点が置かれます。成功は、歪みを防ぐための正確な熱制御と、特徴的な耐食性を維持するための冶金学的規律にかかっています。

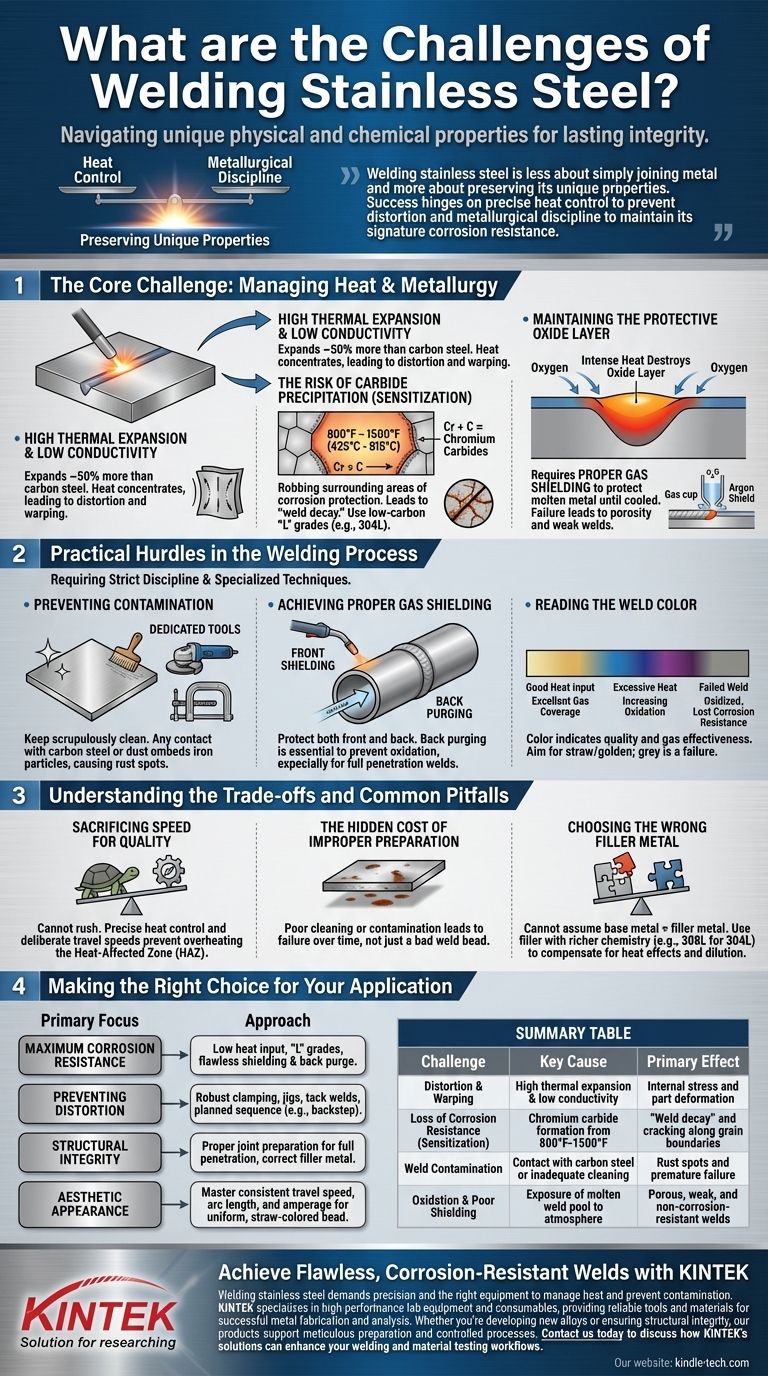

中心的な課題:熱と冶金の管理

ステンレス鋼の最大の強みである硬度と耐食性は、溶接の課題の原因でもあります。溶接プロセスは、これらの特性を損なう可能性のある極端な条件に金属をさらします。

高い熱膨張率と低い熱伝導率

ステンレス鋼は、加熱されると炭素鋼の約50%多く膨張します。同時に、熱伝導率が低いため、溶接アークからの熱がすぐに放散されず、狭い領域に集中したままになります。

この組み合わせが歪みや反りの主な原因です。局所的な領域は極度に熱くなり急速に膨張しますが、周囲の金属は冷たいままであり、冷却時に材料を引き裂きねじる巨大な内部応力を発生させます。

炭化物析出(感応化)のリスク

ステンレス鋼の耐食性はクロムに由来し、表面に不動態の保護層である酸化クロムを形成します。

一般的なオーステナイト系ステンレス鋼(304グレードなど)を約800°F~1500°F(425°C~815°C)の温度範囲に長時間保持すると、クロムが鋼中の炭素と結合する可能性があります。これにより、粒界に沿ってクロム炭化物が形成されます。

この感応化と呼ばれるプロセスは、耐食性に必要なクロムを周囲の領域から奪います。溶接部は完璧に見えても、これらのクロムが枯渇した粒界に沿って錆びや亀裂が発生しやすくなり、これは「溶接腐食」として知られる欠陥につながります。304Lなどの低炭素「L」グレードを使用することで、このリスクを軽減できます。

保護酸化層の維持

溶接アークの強烈な熱は、不動態の酸化クロム層を破壊します。溶融した溶接プールが大気中の酸素にさらされると、急速に酸化し、多孔質で弱く、耐食性のない溶接部になります。

そのため、溶融金属が冷却されるまで大気から保護するために、適切なガスシールドが絶対に不可欠になります。

溶接プロセスにおける実際的な障害

冶金の理論を超えて、溶接工は厳格な規律と専門的な技術を必要とするいくつかの実際的な課題に直面します。

汚染の防止

ステンレス鋼は徹底的に清潔に保たれなければなりません。炭素鋼製の工具、研削砥石、あるいは空気中の塵との接触でさえ、鉄粒子が表面に埋め込まれる可能性があります。

これらの遊離鉄粒子は酸化クロム層によって保護されず錆び、ワークピース全体の完全性を損なう小さな腐食点を作り出します。このため、すべての工具(ブラシ、クランプ、グラインダー)はステンレス鋼専用でなければなりません。

適切なガスシールドの達成

酸化を防ぐために、溶接部の表側と裏側の両方を大気から保護する必要があります。溶接トーチが表側をシールドしますが、溶接ルートの裏側は露出しています。

これには、パイプの内側や継手の裏側を不活性ガス(通常はアルゴン)で充填するプロセスである裏側パージが必要です。ステンレス鋼溶接、特に全溶け込み溶接で裏側パージを怠ると、酸化が保証され、早期の故障につながります。

溶接ビードの色の読み取り

ステンレス鋼溶接部の最終的な色は、溶接の品質とガスシールドの有効性を直接示す指標となります。

薄い麦わら色または金色は、適切な熱入力と優れたガス被覆を示します。色が青、紫、最終的に鈍い灰色に変化するにつれて、過度の熱と酸化レベルの上昇を示します。灰色でざらざらした溶接部は酸化しており、耐食性を失っており、失敗した溶接と見なすべきです。

トレードオフと一般的な落とし穴の理解

ステンレス鋼の溶接を成功させるには、競合する優先順位のバランスを取り、隠れた欠陥につながる一般的な間違いを避けることがよくあります。

品質のためにスピードを犠牲にする

正確な熱制御の必要性から、ステンレス鋼溶接を急ぐことはできません。合金を適切に溶かし込むのに十分な熱を使用しつつ、過熱を避けるのに十分な速さで移動するというのが鉄則です(HAZ:熱影響部)。この微妙なバランスを実現するには、炭素鋼と比較して、より低い電流設定とより慎重な移動速度が必要になることがよくあります。

不適切な準備の隠れたコスト

溶接部は表面上は構造的に健全に見えても、材料が適切に洗浄されなかったり、炭素鋼で汚染されたりした場合、時間の経過とともに故障します。数週間後に現れる錆の斑点は、溶接ビードの欠陥ではなく、不十分な準備が直接的な結果です。

不適切なフィラーメタルの選択

304母材に対して常に304フィラーロッドが正しいとは限りません。溶接中の熱影響と希釈を補うために、304Lを溶接するために308Lのようなわずかにリッチな化学組成のフィラーメタルを使用することが一般的です。不適切なフィラーを使用すると、亀裂が発生しやすい、または必要な耐食性を欠く溶接部になる可能性があります。

用途に応じた正しい選択をする

溶接アプローチは、完成品の主な要件に合わせて調整する必要があります。

- 最大の耐食性を重視する場合: 低い熱入力、Lグレード材料の使用、および徹底した裏側パージによる完璧なガスシールドを優先します。

- 歪みの防止を重視する場合: 強力なクランプと治具の使用、仮付け溶接の戦略的な配置、および熱応力を分散するための計画的なシーケンス(バックステップ溶接など)を使用します。

- 構造的完全性を重視する場合: 全溶け込みのために適切な継手準備を行い、接合する特定の母材に対して正しいフィラーメタルを選択します。

- 外観の美しさを重視する場合: 一貫した移動速度、アーク長、電流を習得し、均一な麦わら色の溶接ビードを生成します。

これらの原則を習得することで、ステンレス鋼溶接は課題から予測可能で再現性のある工芸へと変わります。

要約表:

| 課題 | 主な原因 | 主な影響 |

|---|---|---|

| 歪みと反り | 高い熱膨張率と低い熱伝導率 | 内部応力と部品の変形 |

| 耐食性の喪失(感応化) | 800°F~1500°Fからのクロム炭化物形成 | 粒界に沿った「溶接腐食」と亀裂 |

| 溶接部の汚染 | 炭素鋼との接触または不十分な清掃 | 錆の斑点と早期の故障 |

| 酸化と不十分なシールド | 溶融溶接プールが大気に露出すること | 多孔質で弱く、耐食性のない溶接部 |

KINTEKで完璧な耐食性溶接を実現

ステンレス鋼の溶接には、熱を管理し汚染を防ぐための精度と適切な設備が必要です。KINTEKは高性能なラボ機器と消耗品を専門としており、金属加工や分析を成功させるために必要な信頼性の高いツールと材料を提供します。

新しい合金の開発であれ、部品の構造的完全性の確保であれ、当社の製品はステンレス鋼溶接に不可欠な細心の準備と制御されたプロセスをサポートします。

KINTEKのソリューションがお客様の溶接および材料試験ワークフローをどのように強化できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- アニーリング工程の目的は何ですか?DNA増幅と材料特性における安定性の実現

- マグネトロンスパッタリングの主な種類とは?研究室向けのDC、RF、HiPIMSのガイド

- バイオマスは再生可能か、それとも再生可能か?持続可能なエネルギーの炭素循環に関する深い考察

- ウルトラフリーザーで利用できる追加の保管アクセサリーにはどのようなものがありますか?研究室の低温保管効率を最適化しましょう

- メチレンブルー吸着速度論における実験室用オービタルシェーカーの機能とは?研究を最適化する

- 単段式炉はより信頼性が高いですか?HVACの耐久性と快適性の真実を発見してください。

- 熱分解にはどのくらいの時間がかかりますか?バイオオイルまたはバイオ炭の場合、数秒から数日まで

- 遠心分離とろ過、どちらが良いですか?研究室に最適な分離方法を選ぶためのガイド