本質的に、グラフェン製造の課題は、高品質、大規模生産、低コストという相反する3つの目標を同時に達成することの極度の難しさにあります。いくつかの方法は存在しますが、現時点でこれら3つの要件をすべて満たすものはなく、生産者は最終的な用途に応じて大幅なトレードオフを強いられています。

グラフェン製造における中心的な問題は、製造方法間の根本的な対立です。非常に高品質なグラフェンが得られる技術は、スケールアップが困難で高価になりがちであり、大量生産が可能な方法は、しばしば重大な欠陥を伴い、性能の低い材料をもたらします。

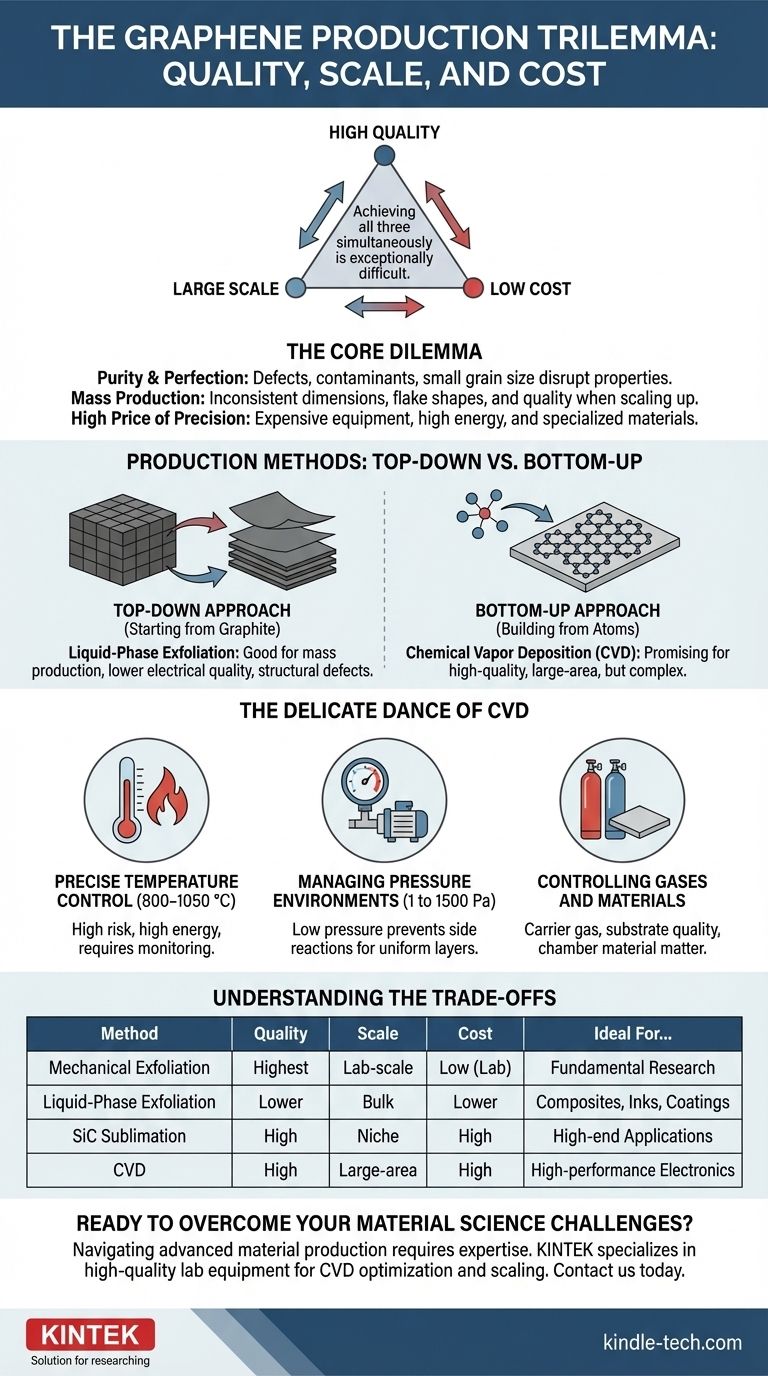

核心的なジレンマ:品質、スケール、コスト

グラフェンの持つ可能性は、その完璧な単原子層の格子構造にかかっています。この理想的な状態からのわずかな逸脱も、その驚異的な特性を損ないます。主要な製造課題は、製造中にこの完全性を維持することに集中しています。

純度と完全性の達成

グラフェンの品質は、その構造的完全性によって定義されます。欠陥、汚染物質、および微細な結晶粒径は電子の流れを妨げ、材料を弱めます。欠陥がなく、結晶粒径が大きく、均一な単層シートを製造することが究極の目標ですが、これは依然として極めて困難な技術的ハードルです。

大量生産の課題

実験室で完璧に機能する手法も、産業規模にスケールアップすると失敗することがよくあります。現在の技術では、一貫性のない寸法、フレーク形状、および全体的な品質のグラフェンが生成されます。真の大量生産には、高品質の材料を一貫して供給できる信頼性の高い反復可能なプロセスが必要ですが、これはまだ達成が難しい目標です。

精度の高いコスト

高品質のグラフェンを製造できたとしても、そのコストはしばしば法外になります。炭化ケイ素(SiC)の昇華や高度に制御された化学気相成長法(CVD)などの方法は、高価な装置、高いエネルギー消費、特殊な材料を必要とし、結果として得られるグラフェンは多くの商業用途には高すぎます。

製造方法:「トップダウン」対「ボトムアップ」

グラフェン製造は、それぞれ独自の課題を持つ2つの戦略的アプローチに大別されます。

「トップダウン」アプローチ:黒鉛から始める

この方法は、バルクの黒鉛からグラフェンの層を分離することを含みます。

液相剥離法がこの主要な技術です。これは大量生産に適しており、大量のグラフェンフレークを生成できます。しかし、このプロセスではしばしば電気的品質が低く、構造的欠陥のある材料が得られるため、高性能電子機器には適していません。

「ボトムアップ」アプローチ:原子から構築する

この戦略は、基板上にグラフェンを原子レベルで組み立てることを含みます。

化学気相成長法(CVD)は、主要な「ボトムアップ」手法であり、産業用途に適した高品質で大面積のグラフェンを製造するための最も有望な技術と広く見なされています。しかし、その複雑さが主な課題です。

化学気相成長法(CVD)の繊細な制御

CVDは産業規模の生産において最も能力の高い方法ですが、極度の精度を必要とする複雑で繊細なプロセスです。成功は、相互に依存するいくつかの物理的条件を注意深く管理することにかかっています。

正確な温度制御

CVDプロセスは通常、800~1050 °Cという非常に高い温度で動作します。温度が高いほど反応速度は上がりますが、リスクも増大し、より多くのエネルギーが必要となり、グラフェン層の品質を確保するために注意深い監視が必要になります。

圧力環境の管理

ほとんどのCVDシステムは低圧(LPCVD)、具体的には1~1500 Paを使用します。この低圧環境は、望ましくない副反応を防ぎ、基板全体にわたってより均一で平坦なグラフェン層を堆積させるために極めて重要です。

ガスと材料の制御

グラフェンの最終的な品質は、他の変数にも大きく依存します。使用される特定のキャリアガス、基板(多くの場合銅)の品質、さらには反応チャンバー自体の材料もすべて重要な役割を果たし、細心の注意を払って制御されなければなりません。

トレードオフの理解

単一の万能な製造方法はありません。選択は常に意図された用途と、品質、スケール、コストにおける許容可能な妥協によって決定されます。

機械的剥離法

この実験室規模の方法は、最高品質のグラフェンフレークを生成します。基礎研究には最適ですが、いかなる形態の大量生産にも全く適していません。

液相剥離法

この技術は、バルク用途の主力です。プリスティンな電気的特性が優先されない複合材料、インク、コーティングに使用するための大量のグラフェン製造に理想的です。

SiC昇華法

このプロセスは、炭化ケイ素ウェハー上で直接高品質のグラフェンを生成します。しかし、基板とプロセスの極端なコストが高いため、その使用はニッチなハイエンド用途に限定されます。

化学気相成長法(CVD)

CVDは、透明電極や先進的な電子機器など、高性能・大面積用途に向けた最良の道筋を示します。主な欠点はプロセスの複雑さとそれに伴うコストです。

目標に応じた適切な選択

最適な製造方法は、最終目標によって定義されます。

- 基礎研究に重点を置く場合:機械的剥離法は、科学的研究のためのほぼ完璧なサンプルを製造する上でのゴールドスタンダードであり続けます。

- 大量の産業用複合材料またはインクに重点を置く場合:液相剥離法は、プリスティンな品質を犠牲にして、必要なスケールを合理的なコストで提供します。

- 高性能電子機器または大面積フィルムに重点を置く場合:CVDは、プロセス制御と最適化への多大な投資を必要とする、唯一の実行可能な道筋です。

最終的に、グラフェンの可能性と広範な採用との間のギャップを埋めることは、製造品質、スケール、コストの複雑な相互作用を習得することにかかっています。

要約表:

| 課題 | 主要な問題 | 一般的な製造方法 |

|---|---|---|

| 高品質の達成 | 欠陥、汚染物質、微細な結晶粒径が特性を損なう。 | 機械的剥離法、CVD、SiC昇華法 |

| 生産のスケールアップ | 実験室から産業への移行における一貫性のない寸法、フレーク形状、品質。 | 液相剥離法、CVD |

| コストの削減 | 高価な装置、高いエネルギー使用量、特殊な材料が価格を押し上げる。 | 液相剥離法(低コスト、低品質) |

| 方法の選択 | 最終用途に基づいた品質、スケール、コストのバランス。 | すべての方法に大きなトレードオフが伴う |

材料科学の課題を克服する準備はできていますか?

先進的な材料生産の複雑さを乗り切るには、専門知識と精密な装置が必要です。KINTEKでは、最新の研究所の厳しいニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。

グラフェン合成のためのCVDプロセスを最適化する場合でも、産業用途のための生産をスケールアップする場合でも、当社のソリューションは、研究開発を強化し、プロセス制御を改善し、より一貫性があり信頼性の高い結果を達成するのに役立つように設計されています。

KINTEKがお客様の研究所の特定のニーズをどのようにサポートし、材料科学の限界を押し広げるお手伝いができるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- RF PECVDシステム RFプラズマエッチング装置