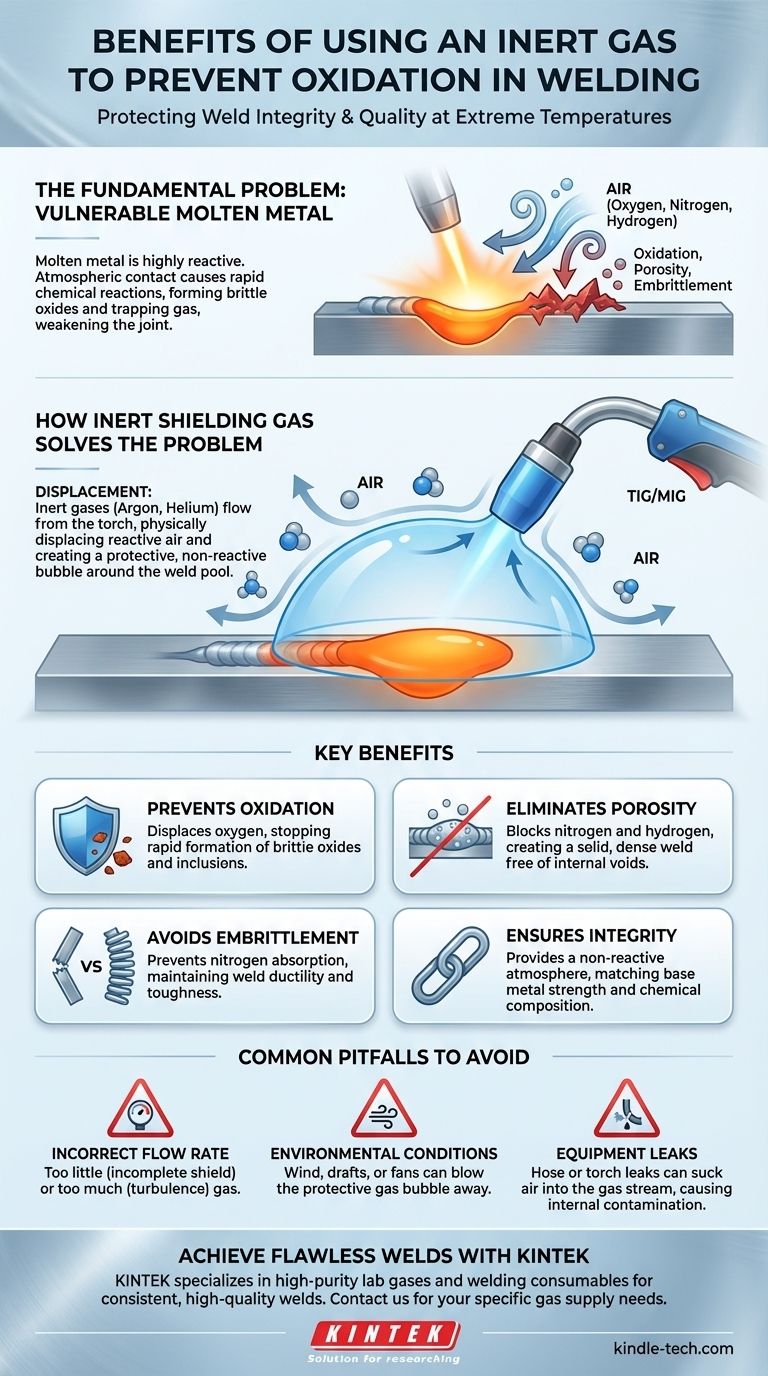

溶接をシールドするために不活性ガスを使用することは、その強度、完全性、品質を保証する唯一の方法です。溶接アークの極度の高温下では、溶融金属は周囲の空気と非常に反応しやすくなります。不活性ガスは空気を排除し、溶融池が損なわれるのを防ぐために有害な化学反応、主に酸化を防ぐ保護バブルを作り出します。

シールドガスの核となる目的は、溶融した溶接プールを大気中の酸素、窒素、水素の有害な影響から保護することです。この保護はオプションの強化ではなく、母材そのものと同じくらい強力で信頼性の高い溶接を作成するための基本です。

基本的な問題:なぜ溶融金属は脆弱なのか

シールドガスの利点を理解するには、まず敵である周囲の空気を理解する必要があります。日常生活では無害な大気も、溶融金属にとっては非常に腐食性が高くなります。

大気汚染の役割

空気は約78%の窒素と21%の酸素、そして微量のその他のガスと水蒸気で構成されています。金属が融点まで加熱されると、その原子は信じられないほど活性になり、これらの元素と反応する準備が整います。

酸化とは何か?

酸化は、高温の金属と酸素との間の急速な化学反応です。このプロセスにより、本質的に高温の急速な錆である金属酸化物が即座に生成されます。これらの酸化物は、凝固する際に溶接部に閉じ込められます。

母材とは異なり、これらの酸化物はしばしば脆く弱く、完成した接合部内部の破壊点として機能する介在物(インクルージョン)を形成します。

窒素と水素の影響

酸素だけが脅威ではありません。空気中の窒素は、ステンレス鋼やアルミニウムなどの一部の溶融金属に溶解し、延性が大幅に失われ、溶接部が脆くなる原因となります。

空気中の湿気(水蒸気)は水素を導入します。これはブローホール(溶接部に閉じ込められた小さな気泡)の主な原因であり、溶接破壊の壊滅的な形態である遅延水素誘起割れにつながる可能性があります。

不活性シールドガスが問題を解決する方法

シールドガスは、単純でありながら非常に効果的な原理、すなわち置換によって、この大気中の脅威に直接対抗します。

保護バリアの作成

TIG(タングステン不活性ガス)溶接やMIG(金属不活性ガス)溶接などのプロセスでは、ガスがトーチから流れ出し、周囲の空気を溶接ゾーンから物理的に押し出します。これにより、最も必要な場所に局所的で純粋で非反応性の雰囲気が作成されます。

「不活性」の意味

アルゴンやヘリウムなどのガスは、化学的に安定しており、極度の高温下でも溶融した溶接プールと反応しないため、不活性と呼ばれます。これらは完璧な目に見えないシールドとして機能し、金属が化学的変化なしに溶融、融合、凝固できるようにします。

ブローホールと脆化の防止

適切なガスシールドは、窒素と水素が溶接プールに入るのを防ぐことにより、ブローホールに対する主要な防御となります。その結果、接合部を著しく弱めるピンホールや内部空隙のない、固く密度の高い溶接部が得られます。また、脆化を引き起こす冶金学的変化も防ぎます。

冶金学的完全性の確保

最終的に、シールドガスは完成した溶接部の化学組成が、フィラーメタルと母材の意図された特性と一致することを保証します。溶接部は、設計者が意図した強度、延性、耐食性を維持します。

避けるべき一般的な落とし穴

原理は単純ですが、その適用には精度が必要です。シールドガスを使用する利点を無効にする可能性のある一般的な誤りがいくつかあります。

不適切な流量設定

正しいガス流量を設定することは極めて重要です。ガスが少なすぎると不完全なシールドとなり汚染を許してしまいます。ガスが多すぎると乱流が発生し、実際に周囲の空気をアークに引き込み、目的全体を無効にしてしまいます。

環境条件

シールドガスは容易に乱されます。軽いそよ風や作業場のファンでさえ、保護バブルを溶接プールから吹き飛ばし、突然の深刻な酸化につながる可能性があります。屋外での溶接では、保護スクリーンを設置するか、フラックス入りワイヤや被覆アーク溶接(スティック溶接)など、壊れやすいガスの層ではなく固体のフラックスコーティングで保護を提供するプロセスに切り替える必要がある場合があります。

機器の漏れ

ガスホース、継手、またはトーチアセンブリの小さな漏れは、ガス流に空気を吸い込みます。これはシールドを内側から汚染し、見つけて修理されるまで、製造するすべての溶接部に欠陥を導入します。

目標に合わせた適切な選択を行う

雰囲気の制御は溶接の基本的な側面です。あなたの取り組みは、完成品の要求される結果と直接一致させる必要があります。

- 構造的完全性と安全性が主な焦点である場合: 適切なガスシールドは交渉の余地がありません。これは、負荷がかかった状態での接合部の破壊につながる目に見えない欠陥を防ぐ唯一の方法です。

- 見た目の美しさが主な焦点である場合: きれいで明るく滑らかな溶接ビードは、効果的なガスシールドの直接的な結果です。これにより、変色を大幅に減らし、汚染に関連するスパッタやブローホールをなくします。

- 隙間風のある環境や屋外で作業する場合: 風を防ぐためのバリアを構築するか、壊れやすいガスのエンベロープではなく固体フラックスコーティングによる保護を使用するシールドメタルアーク溶接(スティック溶接)などのプロセスに切り替える必要があります。

結局のところ、シールドガスを使用することは、溶接をより良く見せることではなく、溶接が根本的に健全であることを保証することなのです。

要約表:

| 利点 | 不活性ガスが役立つ方法 | 結果 |

|---|---|---|

| 酸化の防止 | 酸素を排除し、急速な錆の発生を止める | 脆い酸化物や介在物をなくす |

| ブローホールの排除 | 大気中の窒素と水素の侵入を防ぐ | 気泡のない、固く密度の高い溶接部を作成する |

| 脆化の回避 | ステンレス鋼などの金属への窒素の吸収を防ぐ | 溶接部の延性と靭性を維持する |

| 冶金学的完全性の確保 | 融合のために非反応性の雰囲気を提供する | 溶接部が母材の強度と耐食性に一致する |

適切な機器と専門知識により、欠陥のない高品位な溶接を実現します。 KINTEKは、完璧なシールド環境を作成するために不可欠な高純度ラボ用ガスおよび溶接消耗品の提供を専門としています。新しい合金を開発する研究室であれ、一貫した高品質の溶接を必要とする製造業者であれ、当社の製品はプロセスが汚染から保護されることを保証します。お客様固有の溶接およびガス供給のニーズについてご相談いただき、当社の品質と安全目標をどのようにサポートできるかをご確認いただくために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 制御窒素不活性水素雰囲気炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)