現代の表面工学において、物理蒸着(PVD)プロセスの利点は、非常に硬く、耐食性があり、純粋なコーティングを施す能力に集約されます。この高度な真空成膜技術は、従来のメソッドでは達成できないほどコンポーネントの耐久性と性能を向上させるとともに、電気めっきなどのプロセスと比較して、環境面で大きな利点を提供します。

PVDの核となる価値は、単にコーティングを施すことではなく、コンポーネントの表面を微細なレベルで根本的に再構築することにあります。性能、精度、純度が最終製品にとって譲れない要件である場合に、頼りになるプロセスです。

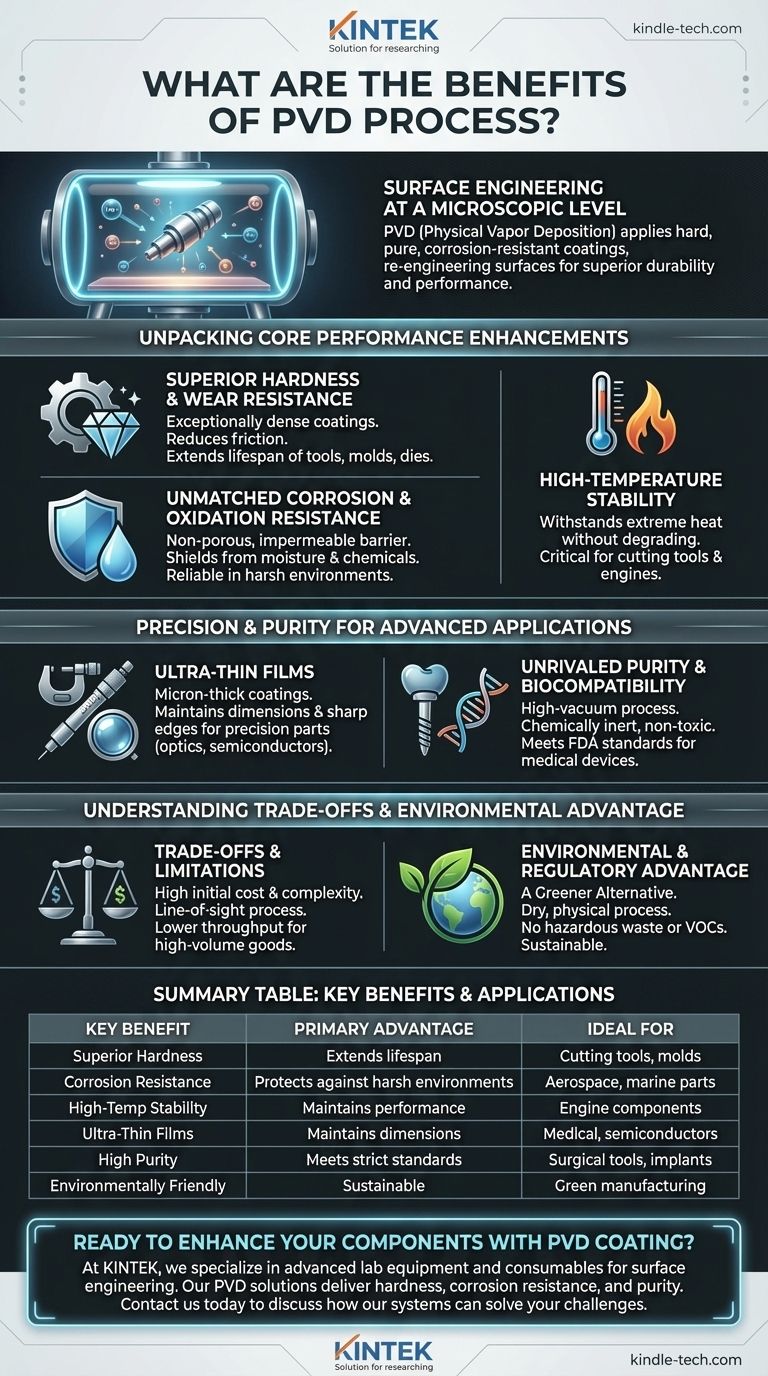

コア性能強化の解明

PVDは、標準的な表面では不十分な場合に選択されます。このプロセスは、基板に冶金的に結合された薄膜コーティングを作成し、さまざまな機能的改善をもたらします。

優れた硬度と耐摩耗性

PVDコーティングは非常に硬く、緻密です。これにより、コンポーネントの摩耗、浸食、および一般的な損耗に対する耐性が劇的に向上します。

PVDコーティングは、可動部品間の摩擦を低減することにより、工具、金型、ダイス、およびその他の高応力機械部品の動作寿命を大幅に延ばすことができます。

比類のない耐食性と耐酸化性

PVDによって作成されるコーティング層は非多孔質であり、不透過性のバリアとして機能します。これにより、下地の材料を湿気、塩分、および攻撃的な化学物質から保護します。

このレベルの保護により、PVDコーティングされた部品は、電気めっきで処理された部品よりもはるかに耐食性と耐酸化性に優れ、過酷な環境でも確実に機能します。

高温安定性

多くのPVDコーティングは、劣化、酸化、または硬度の低下なしに非常に高い温度に耐えるように設計されています。

この熱安定性は、動作中に莫大な熱を発生する切削工具や、航空宇宙および自動車エンジンのコンポーネントなどの用途で重要です。

高度なアプリケーションのための精度と純度

バルクコーティング方法とは異なり、PVDはハイテクおよび医療産業に不可欠なレベルの制御を提供します。

超薄膜の利点

PVDは、わずか数ミクロン厚の膜を成膜できます。これは、コーティングが部品の重要な寸法、表面仕上げ、または鋭いエッジを変更することなく、その保護特性を追加することを意味します。

これは、射出成形金型、光学レンズ、半導体デバイスなど、わずかな形状の変化でも故障につながる精密部品にとって不可欠です。

比類のない純度と生体適合性

このプロセスは高真空チャンバー内で行われるため、汚染物質がコーティングに混入するのを防ぎます。その結果、非常に純粋で高性能な膜が得られます。

化学的に不活性で無毒であるため、多くのPVDコーティングは厳格な規制基準(FDAなど)を満たし、生体適合性があると見なされており、医療用インプラントや手術器具の標準となっています。

トレードオフと限界の理解

PVDは強力ですが、すべてのアプリケーションに適しているわけではありません。その限界を認識することが、情報に基づいた意思決定を行うための鍵となります。

初期費用とスループット

PVD装置は多額の設備投資を伴います。真空を作り出し、材料をゆっくりと成膜するプロセス自体は、電気めっきのようなバルク方法よりもスループットが低い場合があります。

このため、究極の性能が主要な推進力ではない低コストで大量生産される消費財には、経済的ではないことがよくあります。

プロセスの複雑さとメンテナンス

PVDシステムを操作するには、熟練した技術者と管理された環境が必要です。真空ポンプ、電源、冷却システムはすべて、一貫した品質を確保するために定期的なメンテナンスが必要です。

視線成膜

PVDは「視線」プロセスであり、ソース材料から「見える」表面をコーティングすることを意味します。複雑な内部形状や深くくぼんだ領域をコーティングすることは困難な場合があり、特殊な部品の回転や治具が必要になることがあります。

環境および規制上の利点

PVDを採用する最も説得力のある理由の1つは、従来のプロセスと比較して環境負荷が最小限であることです。

より環境に優しい代替手段

電気めっきや塗装などの従来のコーティング方法では、有害なスラッジや揮発性有機化合物(VOC)を生成する湿式化学浴を使用します。

PVDは乾燥した物理プロセスです。有害な廃棄物を生成せず、有害な化学物質を排出しないため、クリーンで持続可能な製造選択肢となります。

目標に合った適切な選択をする

コーティングプロセスの選択は、プロジェクトの特定の目標に完全に依存します。

- 最大の耐久性とコンポーネント寿命に重点を置く場合: PVDの優れた硬度と耐摩耗性は、高応力工具、ダイス、機械部品にとって明確な選択肢となります。

- 高純度または生体適合性アプリケーションに重点を置く場合: PVDのクリーンな真空ベースのプロセスは、医療用インプラント、電子機器、食品グレードの機器に不可欠です。

- 大量生産、低コスト生産に重点を置く場合: PVDの投資とサイクルタイムは、従来のメソッドの性能が十分であれば、より経済的な選択肢となる可能性があります。

- 環境コンプライアンスに重点を置く場合: PVDは、古いコーティング技術に関連する有害廃棄物の流れを排除することで、大きな利点を提供します。

最終的に、PVDは単なるコーティングというよりも、最も重要なコンポーネントの性能、寿命、およびコンプライアンスへの戦略的投資です。

要約表:

| 主な利点 | 主な利点 | 理想的な用途 |

|---|---|---|

| 優れた硬度と耐摩耗性 | 高応力コンポーネントの寿命を延ばす | 切削工具、金型、ダイス |

| 卓越した耐食性/耐酸化性 | 過酷な環境から保護する | 航空宇宙、自動車、船舶部品 |

| 高温安定性 | 極端な熱条件下で性能を維持する | エンジン部品、産業用工具 |

| 超薄型精密コーティング | 部品の寸法と鋭いエッジを維持する | 医療機器、半導体、光学部品 |

| 高純度と生体適合性 | 厳格なFDA/医療基準を満たす | 手術器具、医療用インプラント |

| 環境に優しいプロセス | 有害廃棄物や化学物質がない | 持続可能な製造 |

PVDコーティングでコンポーネントを強化する準備はできていますか?

KINTEKでは、表面工学のための高度なラボ機器と消耗品を専門としています。当社のPVDソリューションは、お客様の重要なコンポーネントが要求する硬度、耐食性、純度を提供します。医療機器製造、航空宇宙、精密工具のいずれの分野でも、優れた性能とコンプライアンスを達成するための技術と専門知識を提供します。

今すぐお問い合わせください。当社のPVDシステムがお客様の特定のコーティング課題をどのように解決し、生産プロセスに価値を加えることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート