マイクロ波プラズマ処理の主な利点は、その卓越した速度、エネルギー効率、および独自の体積加熱メカニズムです。外部から内部へと加熱する従来のオーブンとは異なり、マイクロ波は材料を内部から活性化させ、セラミック焼結や材料合成などの用途において、より速く、よりクリーンで、より均一なプロセスを実現します。

マイクロ波処理は、材料の加熱方法を根本的に変えます。材料の内部構造を直接活性化することにより、外部からの熱のゆっくりとした非効率的な伝達を回避し、より速い結果、優れた均一性、および大幅なエネルギー節約につながります。

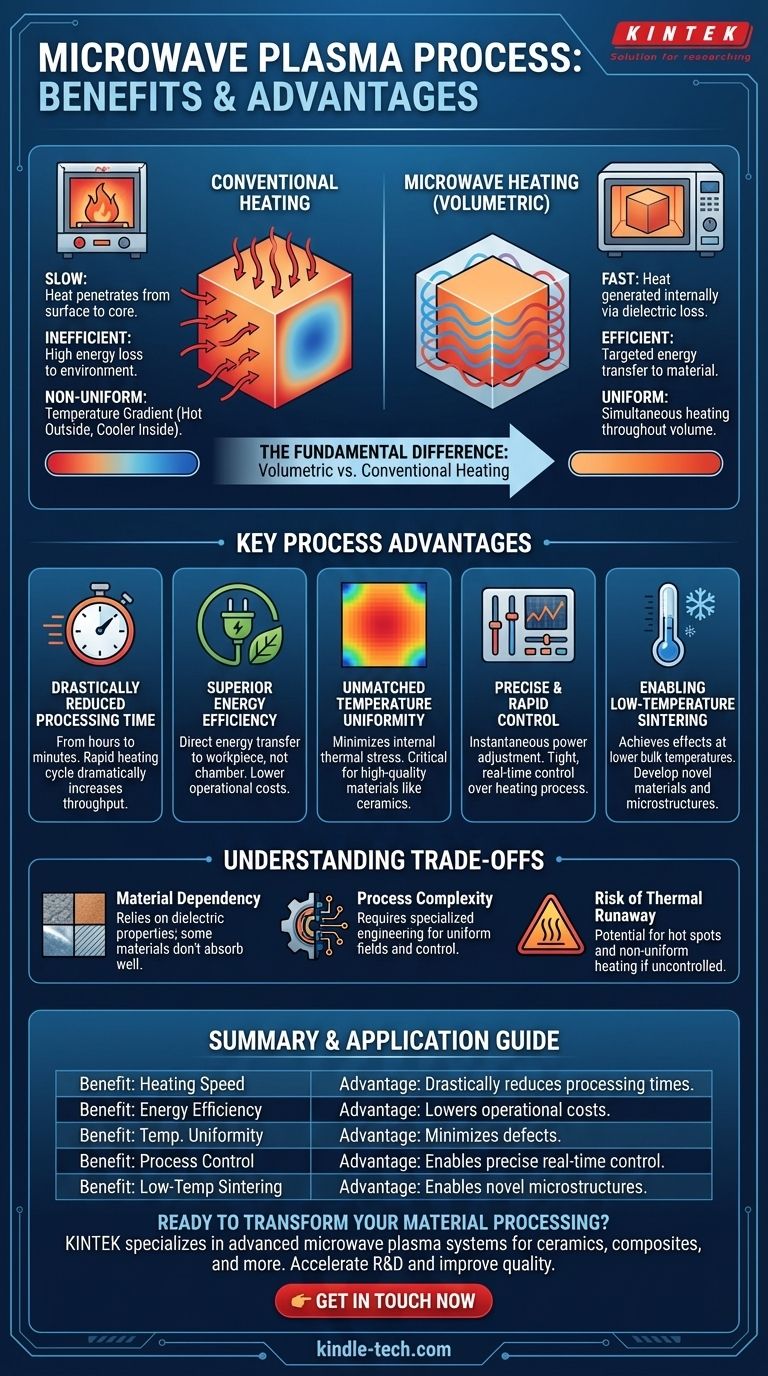

根本的な違い:体積加熱と従来型加熱

マイクロ波プラズマの利点を理解するには、まずそれが従来の加熱方法とどのように異なるかを理解する必要があります。その違いは、材料にエネルギーが供給される方法にあります。

従来型加熱の仕組み

従来の炉は外部熱源を介して動作します。エネルギーは伝導、対流、放射によって材料の表面に伝達されます。

このプロセスは本質的に遅く、熱が表面から中心へと徐々に浸透する必要があります。また、材料の外部が内部よりも著しく高温になる温度勾配も生じます。

マイクロ波加熱の仕組み

マイクロ波処理は電磁場を使用してエネルギーを供給します。マイクロ波は材料に浸透し、その分子と直接相互作用します。

この相互作用により、分子が急速に振動し、誘電損失として知られる原理によって熱が発生します。本質的に、材料は内部から自己加熱され、このプロセスは体積加熱と呼ばれます。

結果:均一性と速度

熱が材料の体積全体で同時に発生するため、プロセスは信じられないほど高速です。また、はるかに均一な温度プロファイルが得られ、材料の品質を損なう可能性のある内部熱応力を最小限に抑えます。

主要なプロセスの利点の説明

この独自の加熱メカニズムは、従来のメソッドと比較して、いくつかの明確な操作上の利点をもたらします。

処理時間の劇的な短縮

材料を直接的かつ体積的に加熱することで、マイクロ波プラズマシステムは処理時間を数時間から数分に短縮できます。この迅速な加熱サイクルは、スループットを劇的に向上させます。

優れたエネルギー効率

エネルギーはワークピースに直接供給され、炉のチャンバー壁や断熱材を加熱するために無駄にされることはありません。この的を絞ったアプローチにより、大幅に高いエネルギー効率と低い運用コストが実現します。

比類のない温度均一性

材料内部から熱を発生させることで、従来の加熱でよく見られる温度勾配がほぼ解消されます。この均一性は、セラミックスのような高品質で欠陥のない先進材料を製造するために不可欠です。

正確かつ迅速な制御

マイクロ波電力は瞬時にオン、オフ、または調整できます。これにより、熱慣性による大幅な遅延がある熱炉とは異なり、オペレーターは加熱プロセスを厳密かつリアルタイムで制御できます。

低温処理の実現

マイクロ波エネルギーの効率により、従来のメソッドと比較して、より低い全体的なバルク温度で焼結などの効果を達成できます。この低温での迅速な焼結能力は、新しい材料や微細構造を開発するために非常に重要です。

トレードオフの理解

強力である一方で、マイクロ波処理は万能の解決策ではありません。その限界を理解することが、成功裏に導入するための鍵となります。

材料への依存性

このプロセスは、材料がマイクロ波エネルギーを吸収する能力(その誘電特性)に依存します。特定の純粋なポリマーやバルク状の金属など、誘電損失が非常に低い材料は、それ自体では効果的に加熱されません。

プロセスの複雑さ

マイクロ波プラズマシステムは、単純な抵抗炉よりも技術的に複雑です。均一な電磁場を設計し、熱暴走を防ぐには、専門的なエンジニアリングと運用知識が必要です。

熱暴走のリスク

マイクロ波吸収が温度とともに増加する材料では、正のフィードバックループが発生する可能性があります。適切に制御されない場合、これは「ホットスポット」や不均一な加熱につながり、材料を損傷する可能性があります。

アプリケーションに適した選択をする

適切な加熱技術を選択するかどうかは、プロジェクトの特定の目標と材料に完全に依存します。

- 迅速な生産と高いスループットが主な焦点である場合:マイクロ波処理は、サイクルタイムが大幅に短縮されるため、優れた選択肢です。

- 先進セラミックスや複合材料の処理が主な焦点である場合:均一で制御された加熱は、優れた品質を提供し、従来のメソッドでは達成できない微細構造を作成できます。

- 省エネルギーとプロセスの持続可能性が主な焦点である場合:直接エネルギー伝達の高い効率は、長期的な生産において、より環境に優しく、費用対効果の高い選択肢となります。

最終的に、マイクロ波プラズマ処理は、材料科学と先進製造において新たな可能性を切り開くことができる、速度、制御、および効率のレベルを提供します。

要約表:

| 利点 | 主な強み |

|---|---|

| 加熱速度 | 処理時間を数時間から数分に劇的に短縮します。 |

| エネルギー効率 | 材料への直接エネルギー伝達により、運用コストを削減します。 |

| 温度均一性 | 体積加熱により、内部熱応力と欠陥を最小限に抑えます。 |

| プロセス制御 | 瞬時の電力調整により、リアルタイムで正確な制御が可能です。 |

| 低温焼結 | より低いバルク温度で新しい材料の微細構造を可能にします。 |

マイクロ波プラズマ技術で材料処理を変革する準備はできていますか?

KINTEKは、セラミックス、複合材料、先進材料を扱う研究室の精密なニーズに合わせて設計されたマイクロ波プラズマシステムを含む、高度な実験装置を専門としています。当社のソリューションは、この記事で詳述されている速度、均一性、エネルギー効率を提供し、研究開発の加速と製品品質の向上を支援します。

KINTEKのマイクロ波プラズマシステムがお客様の特定のアプリケーションにどのように役立つかについて、今すぐ当社の専門家にご連絡ください。材料科学と製造における新たな可能性を切り開くお手伝いをいたします。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- マルチゾーンラボチューブファーネス

- スパークプラズマ焼結炉 SPS炉