本質的に、焼結プロセスは、粉末材料を熱と圧力を用いて、それを溶かすことなく、固体で強固な塊に変換するために使用されます。その主な用途には、高融点金属からの部品製造、3Dプリンティングを介した複雑なコンポーネントの作成、そして密度、強度、導電率などの材料の最終特性を正確に制御することが含まれます。

焼結は単なる溶解の代替手段ではなく、戦略的な製造の選択肢です。その主な価値は、従来の鋳造や機械加工では達成が不可能または非経済的であった材料の組み合わせや複雑な形状を持つ高性能部品を作成することにあります。

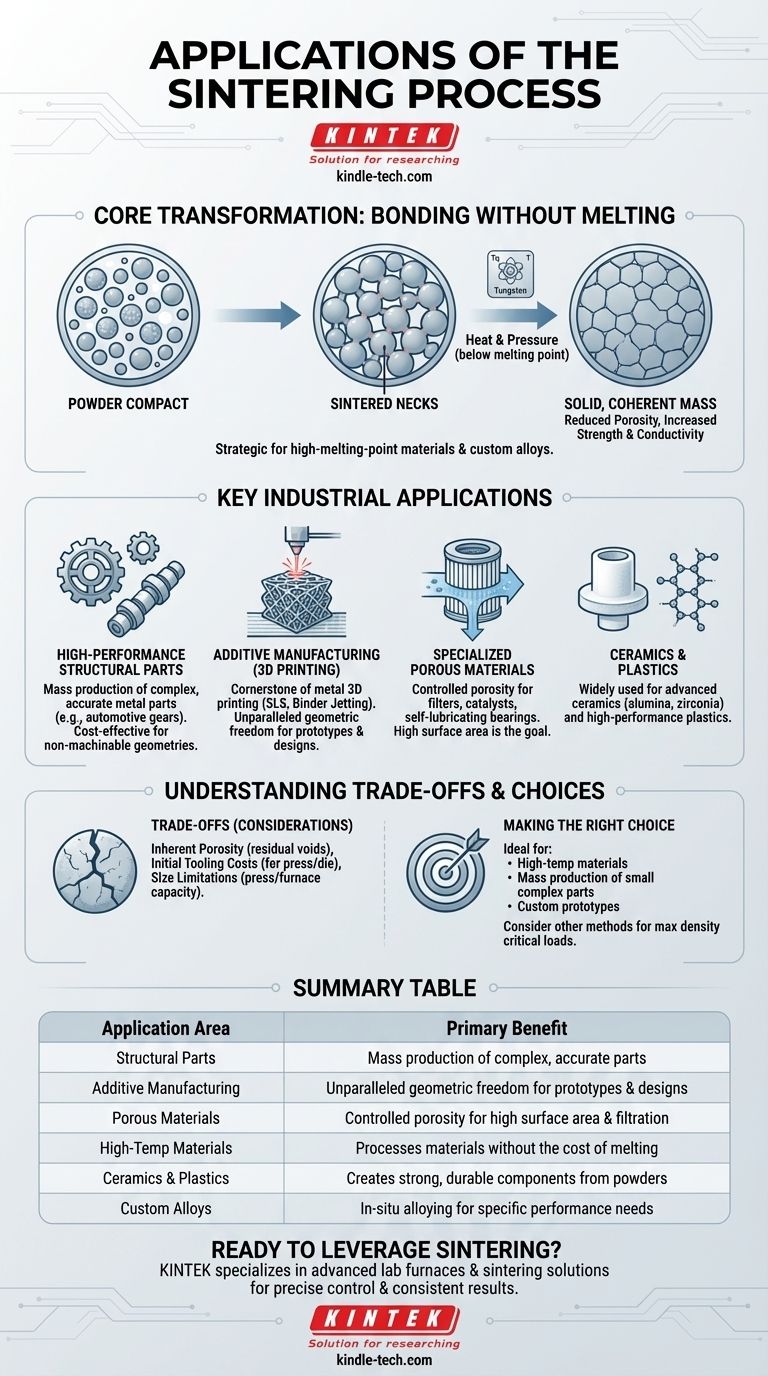

焼結が材料を根本的に変革する方法

その用途を理解するためには、まず焼結が粒子レベルで材料をどのように変化させるかを理解する必要があります。このプロセスは、それがもたらす変化のために特に選ばれます。

溶解を伴わない結合

焼結では、圧縮された粉末を融点以下の温度に加熱します。この温度で、原子は粒子の境界を越えて拡散し、それらを融合させて強固な「焼結ネック」を形成し、最終的な部品に構造的完全性を与えます。

これは、タングステンやモリブデンなど、溶解が非現実的または法外に高価な超高融点材料にとって特に重要です。

強度向上のための多孔性の低減

初期の粉末成形体には微細な空隙が多数存在します。焼結中、粒子は融合し再配置され、この多孔性を大幅に減らし、材料の密度を高めます。 この緻密化は、強度や耐久性などの機械的特性を直接向上させます。また、材料を通るより連続的な経路を作成することにより、電気的および熱的導電率も高めます。

その場でのカスタム合金の作成

焼結は、異なる元素の粉末を混合するだけで合金を作成する独自の機会を提供します。例えば、鉄、銅、黒鉛の粉末を混合してから焼結することができます。

加熱プロセス中に、元素はお互いに拡散し、部品全体に均質な合金を形成します。これにより、特定の性能要件に合わせて調整されたカスタム材料の作成が可能になります。

主要な産業用途

焼結の原理は、さまざまな産業でいくつかの強力な製造用途に変換されます。

高性能構造部品

焼結は、小型で複雑で高精度の金属部品の大量生産のための費用対効果の高い方法です。これは、自動車産業におけるギア、カムシャフトローブ、ベアリングレースで一般的です。

このプロセスは、機械加工不可能な形状を作成するのに優れており、従来の除去加工ではコストがかかりすぎるか技術的に不可能な設計の自由度を提供します。

アディティブ・マニュファクチャリング(3Dプリンティング)

焼結は、金属3Dプリンティング(例:選択的レーザー焼結、SLS、またはバインダージェッティング)の基礎です。レーザーまたは結合剤を使用して、粉末を選択的に層ごとに焼結し、デジタルモデルから複雑な部品を構築します。

この用途は、溶解と比較して比類のない制御性、一貫性、およびエネルギー節約を提供し、複雑な一点物の金属形状の作成を可能にします。

特殊な多孔質材料

多くの用途が多孔性の排除を目指している一方で、一部の用途では焼結を利用してそれを制御・維持します。

粉末を部分的にのみ焼結することにより、強固でありながら多孔質な構造を作成することが可能です。これらの材料は、高い表面積またはガス吸収性が主な目的である、フィルター、触媒、または自己潤滑性ベアリングとしての使用に最適です。

セラミックスとプラスチック

金属と関連付けられることが多いですが、焼結プロセスは、アルミナやジルコニアなどの先進セラミックスや、特定の高性能プラスチックの製造にも広く使用されています。粒子を溶かさずに融合させるという基本原理は同じままです。

トレードオフの理解

いかなるプロセスにも限界があります。客観的であるためには、焼結が最適な選択肢ではない場合があることを認識する必要があります。

固有の多孔性

高度な技術を用いても、100%の密度を達成することは困難です。ほとんどの焼結部品には少量の残留多孔性が残存し、これは高応力がかかる用途での亀裂の起点となる可能性があります。最大の疲労寿命を必要とする重要なコンポーネントについては、鍛造材や圧延材の方が優れていることがよくあります。

初期の金型コスト

プレスとダイを使用する粉末冶金用途では、初期の金型コストが大きくなる可能性があります。これにより、このプロセスは、金型コストを数千個の部品に償却できる大量生産において最も費用対効果が高くなります。

サイズ制限

製造できる部品のサイズは、圧縮に使用されるプレスの能力と、炉が均一な熱を供給できる能力によって制限されることがよくあります。非常に大きなコンポーネントは、従来の焼結には通常適していません。

目標に合った正しい選択をする

焼結の選択は、プロジェクトの主な目的に完全に依存します。

- 高温材料の扱いに重点を置く場合:焼結は、溶解の極端なエネルギーコストと技術的課題を回避できるため理想的です。

- 複雑な小型部品の大量生産に重点を置く場合:焼結は、個々の部品を機械加工するのと比較して、優れた再現性と費用対効果を提供します。

- カスタムプロトタイプや複雑な設計の作成に重点を置く場合:焼結、特に3Dプリンティング内での焼結は、比類のない幾何学的自由度を提供します。

- 重要な負荷に対する最大の材料密度を達成することに重点を置く場合:焼結が残留多孔性を残す可能性があることを考慮する必要があり、鍛造などの他の方法が優れている可能性があります。

その基本原理とトレードオフを理解することで、他のプロセスでは対処できない製造上の課題を解決するために焼結を活用することができます。

要約表:

| 応用分野 | 主な使用例 | 主な利点 |

|---|---|---|

| 構造部品 | ギア、ベアリング、自動車部品 | 複雑で正確な部品の大量生産 |

| アディティブ・マニュファクチャリング | 金属3Dプリンティング(SLS、バインダージェッティング) | プロトタイプと設計のための比類のない幾何学的自由度 |

| 多孔質材料 | フィルター、触媒、自己潤滑性ベアリング | 高い表面積とろ過のための制御された多孔性 |

| 高温材料 | タングステン、モリブデン部品 | 溶解のコストなしに材料を加工 |

| セラミックスとプラスチック | アルミナ、ジルコニア、高性能ポリマー | 粉末から強固で耐久性のあるコンポーネントを作成 |

| カスタム合金 | 調整された材料特性(例:鉄-銅-黒鉛) | 特定の性能ニーズのためのその場での合金化 |

次のプロジェクトで焼結を活用する準備はできましたか?

高性能金属コンポーネントの開発、金属3Dプリンティングの可能性の探求、またはカスタム多孔質材料の作成が必要な場合でも、成功には適切な機器が不可欠です。KINTEKは、正確な温度制御と均一な加熱を提供し、一貫した高品質の結果をもたらす先進的なラボ用炉と焼結ソリューションを専門としています。

ラボ機器と消耗品に関する当社の専門知識は、以下を支援できます。

- 焼結部品の最適な密度と強度の達成。

- カスタム材料の組み合わせと複雑な形状の実験。

- 信頼性が高く効率的な炉による研究開発から生産へのスケールアップ。

今すぐお問い合わせいただき、お客様の特定のニーズについてご相談の上、KINTEKのソリューションがお客様の製造能力をどのように向上させることができるかをご確認ください。パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください。

ビジュアルガイド