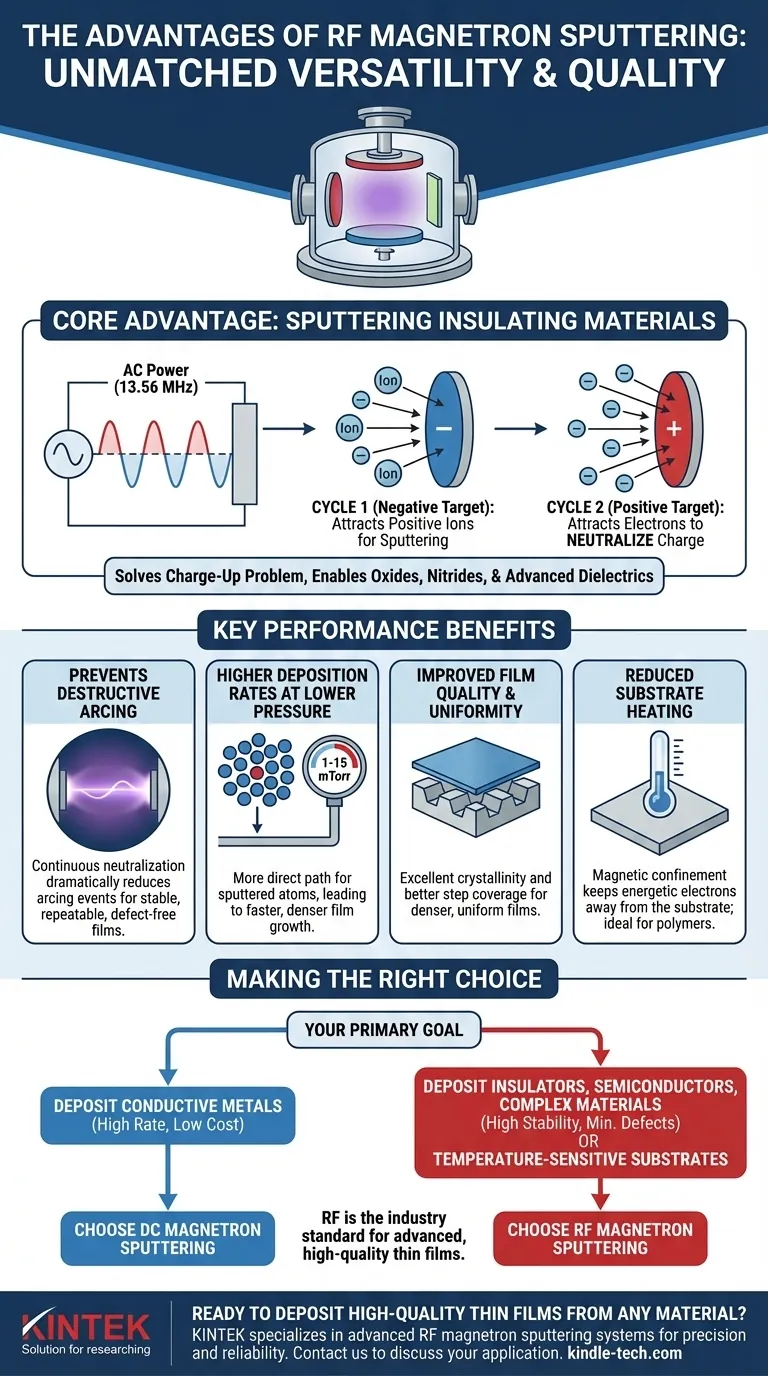

RFマグネトロンスパッタリングの主な利点は、酸化物や窒化物などの電気絶縁体を含む、事実上あらゆる材料から高品質の薄膜を成膜できる独自の能力です。直流(DC)方式とは異なり、高周波(RF)電源の交流的な性質により、ターゲット材料上での電荷の蓄積を防ぎ、破壊的なアーク放電を排除し、安定した効率的な成膜を可能にします。

RFマグネトロンスパッタリングを選択する核心的な理由は、その比類のない多用途性にあります。非導電性材料をスパッタリングするという根本的な問題を解決し、広範な先進的な誘電体、半導体、複合材料を高品質かつプロセス安定性をもって成膜する道を開きます。

核心的な利点:絶縁材料のスパッタリング

RFスパッタリングを特徴づける能力は、単純なDCスパッタリングシステムでは不可能な、電気的に絶縁性のターゲットを扱うことができる点です。これは、RF電源がプラズマおよびターゲット材料とどのように相互作用するかの直接的な結果です。

チャージアップの問題を解決するRF電源

あらゆるスパッタリングプロセスにおいて、ターゲットはプラズマからの陽イオンによって衝突されます。DC電源で導電性材料をスパッタリングする場合、この正電荷はターゲット材料の自由電子によって中和されます。

しかし、絶縁性ターゲットの場合、この正電荷は放散されません。この「チャージアップ」効果は陽プラズマイオンをすぐに反発させ、スパッタリングプロセスを完全に消滅させてしまいます。

RFスパッタリングは、通常13.56 MHzのAC電源を使用することでこれを解決します。サイクルの片方の半サイクルでは、ターゲットは負になりイオンを誘引してスパッタリングを行います。もう一方の半サイクルでは、ターゲットは正になり、前のサイクルで蓄積された正電荷を中和するプラズマから電子を引き付けます。

破壊的なアーク放電の防止

絶縁性ターゲット表面への局所的な正電荷の蓄積は、アーク放電の主な原因となります。これらは制御不能な大電流の電気放電であり、ターゲットを損傷し、膜を汚染し、プロセス全体を不安定にする可能性があります。

RFスパッタリングは、サイクルごとに表面電荷を継続的に中和することにより、アーク放電の発生を劇的に減少させます。これにより、はるかに安定し再現性の高い成膜プロセスが実現し、高品質で欠陥のない膜を製造するために不可欠です。

成膜性能と品質の向上

材料の汎用性に加えて、RFスパッタリングは、より高品質な膜とより効率的なプロセスにつながるいくつかの重要な性能上の利点を提供します。

低圧での高い成膜速度

RF電界は電子を活性化させるのに非常に効率的であり、DCスパッタリングと比較してはるかに低い圧力(例:1~15 mTorr)で安定したプラズマを維持できます。

低圧で動作するということは、ターゲットと基板の間に存在するガス原子が少ないことを意味します。したがって、スパッタされた原子はより直接的な経路をたどり、その結果、高い成膜速度とより密な膜構造が得られます。

磁場(マグネトロンスパッタリング)と組み合わせると、電子はターゲット表面近くに閉じ込められ、プラズマ密度がさらに高まり、スパッタリング速度が大幅に向上します。

膜品質と均一性の向上

RFスパッタリングの低圧環境は、スパッタされた原子がガス分子と衝突する可能性を減少させます。これにより、運動エネルギーが基板に衝突するまで維持され、優れた結晶性を持つより密で均一な膜の成長が促進されます。

このプロセスはまた、熱蒸着などの技術と比較して、基板上の微細な構造の側面や底面をコーティングする能力である優れたステップカバレッジも提供します。

基板加熱の低減

RFマグネトロンシステムでは、磁場がエネルギーの高い電子をターゲット近くの領域に閉じ込めます。これにより、電子が基板に衝突して過度に加熱することが防がれ、ポリマーなどの温度に敏感な材料への成膜を行う場合に重要な利点となります。

トレードオフの理解

RFスパッタリングは強力ですが、考慮すべき点がないわけではありません。そのトレードオフを理解することが、情報に基づいた決定を下すための鍵となります。

RFとDCスパッタリングの比較

選択は明確です。ターゲットが導電性金属である場合、DCマグネトロンスパッタリングの方がシンプルで安価であり、非常に高い速度を提供することがよくあります。ターゲットが絶縁体、半導体、または複合材料である場合、RFスパッタリングが必要かつ優れた選択肢となります。

システムの複雑さとコスト

RFスパッタリングシステムは、DCシステムよりも本質的に複雑です。RF電源発生器、同軸ケーブル、およびインピーダンス整合ネットワークが必要です。この「マッチボックス」は、最大の電力がプラズマに伝達されることを保証するために不可欠なコンポーネントですが、コストとプロセスの複雑さの層を追加します。

最近の開発:RFダイオードスパッタリング

RFダイオードスパッタリングなどの最新の進歩は、磁気閉じ込めの必要性を排除することができます。この技術は、より平坦なターゲット侵食(「レーストラック」効果なし)、優れたコーティング均一性、およびアーク放電を最小限に抑えたさらに安定したプロセスを約束し、RFアプローチの利点をさらに洗練させます。

アプリケーションに最適な選択をする

RFマグネトロンスパッタリングが適切かどうかを判断するには、主な目標を考慮してください。

- 主な焦点が絶縁膜または誘電体膜(例:SiO₂、Al₂O₃、PZT)の成膜である場合: RFスパッタリングは業界標準であり、しばしば唯一実行可能なスパッタリング技術です。

- 主な焦点が複雑な材料で高いプロセス安定性と最小限の欠陥を達成することである場合: RFスパッタリングのアーク抑制能力は決定的な利点となります。

- 主な焦点が最も低コストで単純な金属膜を成膜することである場合: 専用のDCスパッタリングシステムの方が経済的な解決策となる可能性があります。

- 主な焦点が温度に敏感な基板のコーティングである場合: RFマグネトロンスパッタリングの基板加熱の低減は有力な候補となります。

結局のところ、RFマグネトロンスパッタリングは、現代のテクノロジーを支える先進的な材料を成膜するための堅牢で多用途なプラットフォームを提供します。

要約表:

| 主な利点 | 恩恵 |

|---|---|

| 絶縁材料のスパッタリング | DCスパッタリングでは不可能な酸化物、窒化物、その他の誘電体の成膜を可能にする。 |

| アーク放電と電荷蓄積の防止 | AC電源が表面電荷を中和し、安定した高品質の成膜プロセスを保証する。 |

| 低圧での高い成膜速度 | 他の技術と比較して、より速く、より密な膜成長を実現する。 |

| 膜品質と均一性の向上 | 優れた結晶性とステップカバレッジを持つ、高密度で均一な膜を生成する。 |

| 基板加熱の低減 | ポリマーなどの温度に敏感な基板に最適。 |

あらゆる材料からの高品質な薄膜成膜の準備はできていますか?

KINTEKは、精度と信頼性のために設計されたRFマグネトロンスパッタリングシステムを含む先進的なラボ機器を専門としています。絶縁性誘電体、半導体、または温度に敏感な基板を扱っているかどうかにかかわらず、当社のソリューションは、お客様が必要とするプロセス安定性と優れた膜品質を提供します。

研究開発を前進させるために、当社のスパッタリング技術がどのように役立つかについて、以下のフォームから今すぐお問い合わせください。専門家がお客様固有のアプリケーションに最適なシステムを選択するお手伝いをいたします。

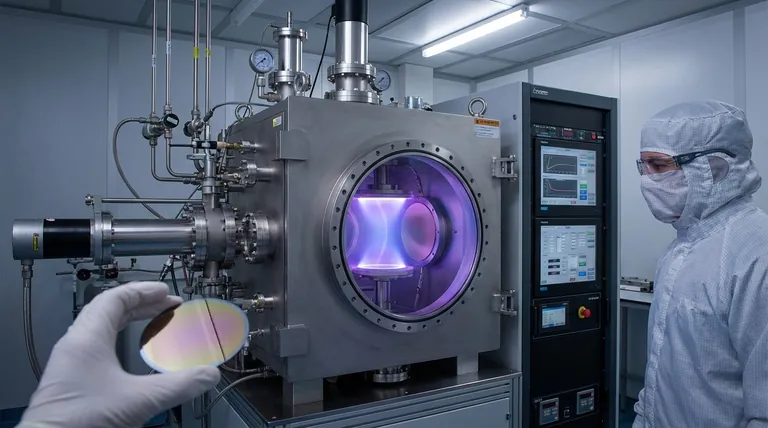

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応