本質的に、物理気相成長法(PVD)は、性能、精度、汎用性の比類のない組み合わせを提供する高度なコーティングプロセスです。これは、さまざまな基板上に極めて薄く高性能な膜を生成するために使用される真空成膜法であり、他のコーティング方法では達成できない方法で、それらの耐久性、機能性、外観を向上させます。

PVDの主な利点は、優れた精度と最小限の環境負荷で、非常に耐久性があり、機能的で、見た目にも美しい薄膜コーティングを、熱に敏感なものを含む幅広い材料に堆積できる能力です。

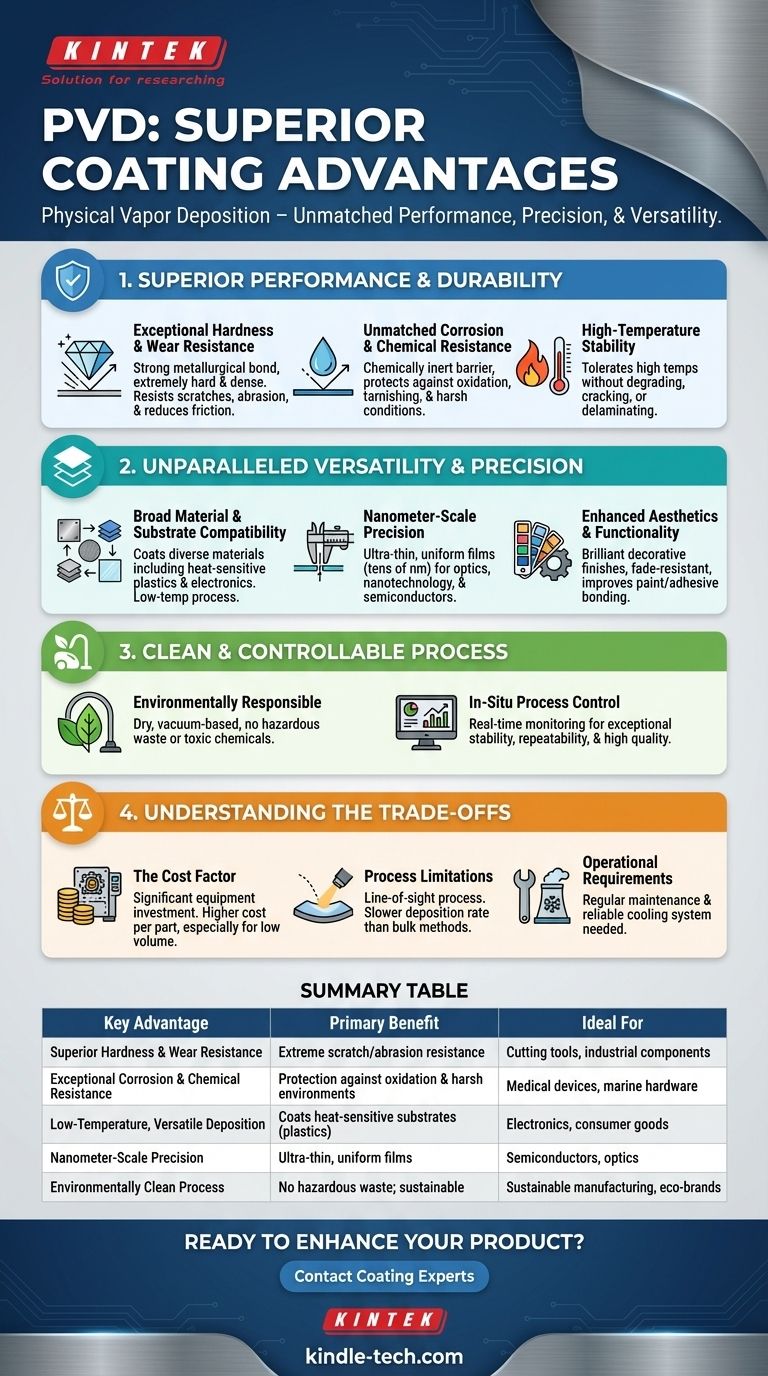

優れた性能と耐久性

PVDを選択する核心的な理由は、製品の物理的特性の大幅な向上です。このプロセスは、コーティングと基板の間に強力な冶金学的結合を形成し、単なる表面層ではなく、物体自体の一部となる仕上げを生み出します。

卓越した硬度と耐摩耗性

PVDコーティングは極めて硬く高密度であり、損傷に対する強力なバリアを提供します。これにより、製品の傷、摩耗、一般的な使用に対する耐性が大幅に向上します。

また、コーティングは摩擦係数を低減し、可動部品の性能と寿命を向上させる潤滑性のある表面を作り出します。

比類のない耐食性と耐薬品性

堆積された膜は化学的に不活性なバリアとして機能し、下地の基板を酸化、変色、腐食から保護します。これにより、過酷な環境や化学的条件にさらされる部品にPVDが理想的になります。

高温安定性

PVDコーティングは、劣化、亀裂、剥離を起こすことなく高温に耐えることができます。この安定性は、高性能エンジン、切削工具、航空宇宙部品の用途において極めて重要です。

比類のない汎用性と精度

PVDは単一のプロセスではなく一連の技術であり、信じられないほどの柔軟性をもたらします。従来の電気めっきなどの方法が達成できることをはるかに超えています。

幅広い材料と基板の互換性

このプロセスでは、純粋な金属、合金、炭化物、窒化物、酸化物を含む膨大な種類の材料を堆積させることができます。

重要なのは、PVDが低温プロセスであることです。これにより、プラスチック、敏感な電子機器、生体適合性材料など、他の方法の高温に耐えられない基板をコーティングすることが可能になります。

ナノメートルスケールの精度

PVDは、完璧な均一性と寸法精度を維持しながら、わずか数十ナノメートルという極めて薄い膜の堆積を可能にします。

この精度は、ナノテクノロジー、光学(例:反射防止コーティング)、太陽光発電、半導体における現代の用途に不可欠です。

向上した美観と機能性

保護に加えて、PVDは剥がれや色あせに強い、幅広い色の鮮やかな装飾的仕上げを提供します。また、塗料や接着剤の密着性を高めるために表面を改善することもできます。

クリーンで制御可能なプロセス

PVDの動作特性は、品質管理と環境責任の両面で大きな利点をもたらし、古い化学ベースのプロセスとは一線を画しています。

環境への配慮

PVDは、有害廃棄物を発生させず、有毒化学物質を使用しない、乾燥した真空ベースのプロセスです。このクリーンな操作により、化学めっきなどの方法に伴う環境的および安全上のリスクが排除されます。

インサイチュ(In-Situ)プロセス制御

最新のPVDシステムでは、リアルタイムのインサイチュ監視と制御が可能です。これにより、成膜中の例外的な安定性、再現性、フィードバックが保証され、一貫して高品質な結果が得られます。

トレードオフの理解

PVDは強力な利点を提供しますが、アプリケーションにとって正しい解決策であるかどうかを判断するためには、その限界を認識することが不可欠です。

コスト要因

PVD装置は多額の設備投資となります。プロセスの複雑さにより、特に少量生産の場合、一部の従来のコーティング方法よりも部品あたりのコストが高くなる可能性があります。

プロセスの制限

PVDは一方向(ライン・オブ・サイト)プロセスであるため、複雑な内部形状を均一にコーティングすることが困難な場合があります。また、電気めっきなどのバルクプロセスと比較して、堆積速度や歩留まりが遅くなる傾向があります。

運用要件

真空チャンバーと関連機器は、一貫した性能を確保するために定期的なメンテナンスが必要です。信頼性が高く、多くの場合大規模な冷却システムも重要な運用要件となります。

目標に合わせた適切な選択

性能と精度が譲れない場合、PVDは優れた選択肢となります。プロジェクトに適合するかどうかを判断するには、主な目的を考慮してください。

- 主な焦点が製品の寿命と耐久性の最大化である場合: PVDは摩耗、腐食、熱に対する比類のない耐性を提供し、高性能部品にとって決定的な選択肢となります。

- 主な焦点が敏感な材料や非従来型材料のコーティングである場合: PVDの低温適用により、損傷を引き起こすことなくプラスチック、電子機器、生体医療用基板をコーティングできる数少ない実行可能な方法の1つとなります。

- 主な焦点が特定の美的または光学的特性の達成である場合: PVDは色、仕上げ、膜厚を正確に制御し、他の方法では再現できない耐久性のある鮮やかな外観や正確な光学的機能を生み出します。

- 主な焦点が環境の持続可能性とプロセスの制御である場合: PVDは本質的にクリーンで高度に制御可能なプロセスであり、有害廃棄物を排除し、再現性の高い高品質な結果を保証します。

最終的に、PVDを選択することは、製品の優れた性能、精度、長寿命への投資となります。

要約表:

| 主な利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 優れた硬度と耐摩耗性 | 極度の傷/摩耗耐性と摩擦低減 | 切削工具、産業部品、可動部品 |

| 卓越した耐食性と耐薬品性 | 酸化、変色、過酷な環境からの保護 | 医療機器、船舶用金具、化学処理部品 |

| 低温・多用途な成膜 | プラスチックや電子機器などの熱に敏感な基板のコーティング | 電子機器、消費財、生物医学部品 |

| ナノメートルスケールの精度 | 要求の厳しい用途のための超薄型で均一な膜 | 半導体、光学機器、ナノテクノロジー |

| 環境的にクリーンなプロセス | 有害廃棄物なし、乾燥した真空ベースの方法 | 持続可能な製造、環境意識の高いブランド |

PVDコーティングで製品の性能と寿命を向上させる準備はできましたか?

KINTEKは、お客様の特定のニーズに合わせて調整されたPVDシステムを含む、高度なラボ機器とコーティングソリューションを専門としています。高性能の産業用コンポーネント、敏感な電子デバイス、または耐久性のある消費財を開発する場合でも、当社の専門知識により、優れた耐久性、精度、環境に優しい結果を達成することが保証されます。

当社のコーティング専門家に今すぐお問い合わせいただき、PVDがお客様の材料の課題をどのように解決し、製造プロセスに付加価値をもたらすかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート