本質的に、物理気相成長(PVD)は、極めて純粋で高密度、高性能な薄膜やコーティングを生成できる能力によって評価されています。このプロセスは高真空下で行われるため、コーティング材料を汚染を最小限に抑えてソースからターゲットへ物理的に移動させ、特性を正確に制御した強靭で耐久性のある層が生成されます。

PVDの主な利点は、コーティングの品質だけでなく、その作成「方法」にあります。化学的なプロセスではなく物理的なプロセス(スパッタリングや蒸着など)を使用することにより、PVDは、一般的な代替法である化学気相成長(CVD)とは根本的に異なり、視線(ライン・オブ・サイト)上の表面に極めて純粋で高密度のコーティングを作成するのに優れています。

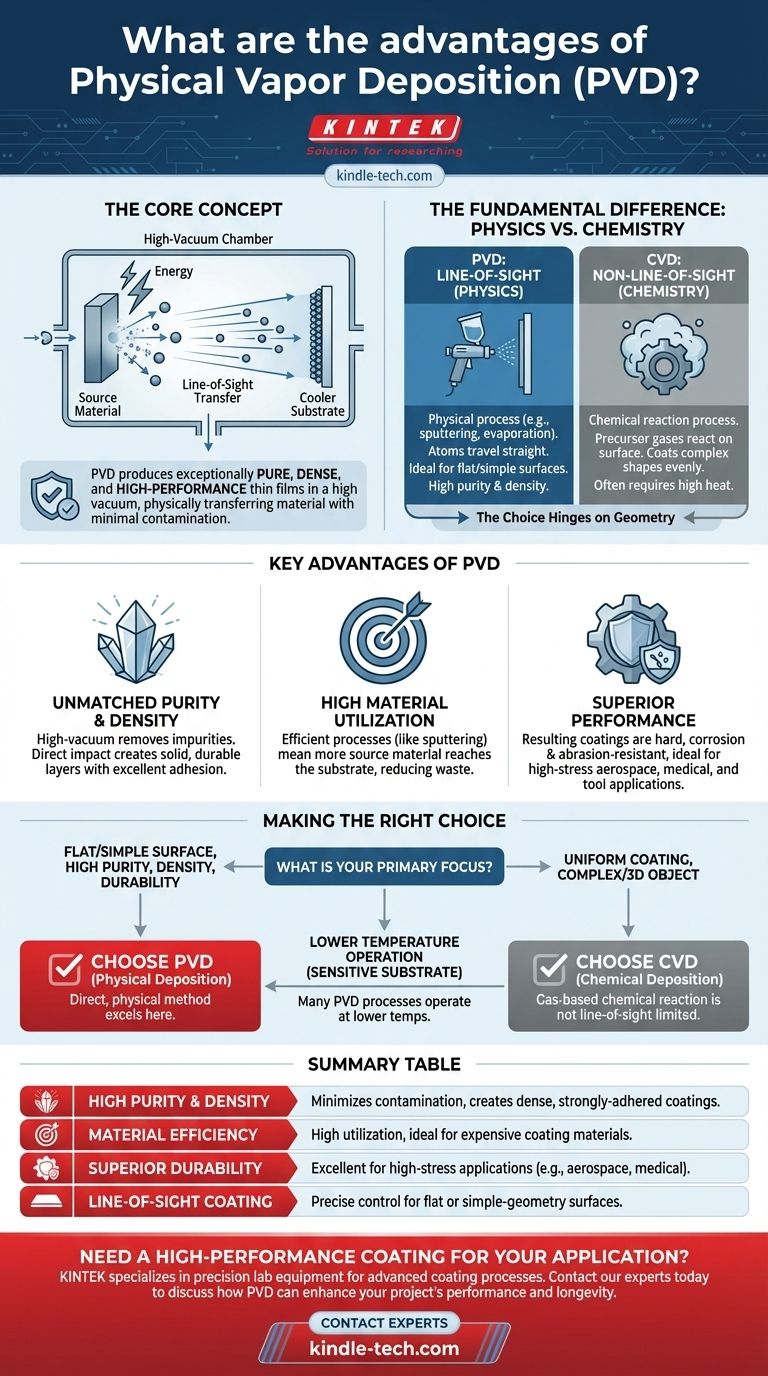

根本的な違い:物理学 対 化学

PVDの利点を理解するには、まずCVDとどのように異なるかを把握する必要があります。どちらを選択するかは、この核となる違いにかかっています。

PVDの仕組み:視線プロセス

PVDは、コーティングを作成するために機械的または熱力学的な手段を使用します。高真空チャンバー内で、固体ソース材料がエネルギーで衝突され、原子または分子がその表面から放出されます。

これらの粒子は真空を直線的に移動し、より冷たい基板上に堆積し、薄膜を一層ずつ構築します。これは、スプレー塗装に似た視線(ライン・オブ・サイト)プロセスです。

CVDの仕組み:化学反応プロセス

化学気相成長(CVD)は物理学ではなく化学に依存します。前駆体ガスがチャンバーに導入され、そこで基板の表面で反応します。

この化学反応により、目的の固体材料がコンポーネント上に直接形成されます。ガスは物体の周りを流れることができるため、CVDは非視線(ノン・ライン・オブ・サイト)プロセスであり、複雑な形状を均一にコーティングできます。

物理気相成長(PVD)の主な利点

PVDの物理的で視線に依存する性質は、特定の用途において独自の利点をもたらします。

比類のない純度と密度

高真空環境は極めて重要です。これにより、膜中に不純物として組み込まれる可能性のある望ましくないガス分子が除去されます。

その結果、極めて高い純度のコーティングが得られます。また、高エネルギー粒子の直接的な衝突は、優れた密着性と耐久性を持つ非常に高密度の固体層を生成する傾向があります。

高い材料利用率

スパッタリングなどのPVDプロセスは非常に効率的です。これらは高いサンプル利用率を提供し、ソース材料のより多くが基板上に到達し、無駄が少なくなることを意味します。これは、高価または特殊なコーティング材料にとって重要な要素です。

過酷な環境下での優れた性能

結果として得られる高密度で純粋なコーティングは、しばしば非常に硬く、耐食性があり、耐摩耗性があります。これにより、PVDは航空宇宙部品、医療用インプラント、切削工具などの高応力用途に最適です。

トレードオフの理解:PVD 対 CVD

どのプロセスも完璧ではありません。PVDの利点には、他のシナリオではCVDの方が適しているという固有の制限が伴います。

視線の制限

PVDの最大の強みは、最大の弱点でもあります。粒子は直線的に移動するため、チューブの内部、複雑な形状、または物体の裏側を均一にコーティングすることは非常に困難です。CVDはこの点で優れています。

プロセスの複雑さとコスト

PVDに必要な高真空を実現し維持することは、費用がかかり、時間もかかります。装置は複雑であり、一部のCVDシステムと比較して初期投資と運用コストが高くなる可能性があります。

化学における多様性

PVDは幅広い金属、合金、セラミックスを堆積できますが、CVDが化学反応に依存していることは、異なる種類の多様性をもたらします。特定の化合物膜を作成したり、ガラスやセラミックスを含むより幅広い基板材料をコーティングしたりするのにより適していることがよくあります。

目的に合った適切な選択をする

適切な成膜方法を選択するには、プロセスの能力と主な目的を一致させる必要があります。

- 主な焦点が、平坦または単純な表面を高純度で高密度、かつ耐久性のある膜でコーティングすることである場合: PVDは、その直接的な物理的堆積方法により、しばしば優れた選択肢となります。

- 主な焦点が、複雑な三次元物体を均一にコーティングすることである場合: ガスベースの化学反応は視線に制約されないため、CVDの方が適しています。

- 主な焦点が、感度の高い基板を保護するために低温で操作することである場合: 多くのPVDプロセスは、化学反応を促進するために熱を必要とすることが多いCVDよりも低い温度で動作します。

最終的に、アプリケーションの幾何学的形状と要求される材料特性によって、物理的成膜プロセスと化学的成膜プロセスのどちらが適切な解決策であるかが決まります。

要約表:

| 利点 | 説明 |

|---|---|

| 高純度と高密度 | 高真空プロセスにより汚染が最小限に抑えられ、高密度で強固に密着したコーティングが生成されます。 |

| 材料効率 | 高い材料利用率で、高価なコーティング材料に最適です。 |

| 優れた耐久性 | 高応力用途(例:航空宇宙、医療用インプラント、切削工具)に優れています。 |

| 視線コーティング | 平坦または単純な幾何学的形状の表面を効果的にコーティングするための正確な制御。 |

アプリケーションに高性能なコーティングが必要ですか?

KINTEKは、先進的なコーティングプロセスのための精密なラボ機器と消耗品の専門サプライヤーです。医療用インプラント、航空宇宙部品、切削工具の開発に関わらず、当社の専門知識は、材料の優れた純度、密度、耐久性を実現するための適切なPVDソリューションを選択するのに役立ちます。

当社の専門家チームに今すぐお問い合わせいただき、PVDがお客様のプロジェクトの性能と寿命をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器