簡単に言えば、物理蒸着(PVD)は、非常に硬く、薄く、耐久性のあるコーティングを生成するプロセスですが、普遍的に完璧なソリューションではありません。 PVDは、高度に制御された真空蒸着法により、製品の耐摩耗性、耐食性、および美的魅力を向上させることに優れています。しかし、その主な欠点は、コーティングの性能にあるのではなく、視線による塗布や、完璧な基板準備の必要性など、プロセス自体に起因しています。

PVDコーティングを使用するかどうかの決定は、トレードオフにかかっています。部品の寸法を変更することなく、複雑な部品に優れた表面性能と美観をもたらすことができますが、入念な準備が必要で、直接「見える」表面に限定されるプロセスを受け入れる必要があります。

機能的な利点:性能の向上

PVDコーティングは、部品の表面がそのバルク材料よりも優れた性能を発揮する必要がある場合に選択されます。これらの機能的な利点が、要求の厳しい技術用途で採用される主な原動力となっています。

優れた硬度と耐摩耗性

PVDコーティングは、非常に硬く、耐摩耗性に優れています。これにより、切削工具などの用途に最適であり、工具寿命を最大10倍に延ばすことができます。

このコーティングは耐久性のあるバリアとして機能し、時間の経過とともに部品を劣化させる微細な摩耗やアブレーションに対して高い耐性を提供します。

化学的耐性および耐食性の向上

PVDは、緻密で結合された層を基板に堆積させることにより、酸化や化学的攻撃に対する効果的なバリアを提供します。

これにより、下地の部品の耐食性が向上し、中程度の腐食環境での動作寿命が延びます。

摩擦の低減

PVDコーティングは、非常に滑らかで潤滑性を持つように設計できるため、部品表面の摩擦係数を大幅に低減します。

これは可動部品にとって非常に重要であり、効率を向上させ、負荷下での焼き付きを防ぎます。

優れた密着性と寸法安定性

PVDの主要な利点は、基板への優れた密着性です。このプロセスは、コーティングと部品の間に強力な結合界面を形成します。

さらに、PVDは低温プロセス(通常120°C〜350°C)であるため、基材の微細構造や焼き戻しに影響を与えません。これにより、コーティングの薄さと相まって、精密部品の寸法精度が維持されます。

美的および仕上げの利点

純粋な性能を超えて、PVDは、美しさと同じくらい耐久性のある高品質の装飾仕上げを実現するための最高のプロセスです。

高品質で長持ちする外観

PVDは、さまざまな色で製造できる鮮やかで装飾的な仕上げを提供します。この宝石のような外観は、消費者製品で非常に求められています。

重要なことに、この仕上げは単純な塗料の層ではなく、表面に結合された一部であり、剥がれたり、変色したり、色あせたりしないため、追加のメンテナンスなしで時間が経ってもその外観を維持します。

表面テクスチャの完璧な再現

PVDプロセスは、基板の既存の仕上げに完全に適合する非常に薄く均一な層を堆積させます。

これは、テクスチャ加工された表面や研磨された表面の非常に良い印象を提供し、部品の意図されたデザインと感触を維持しながら、色と耐久性を追加することを意味します。

トレードオフと制限を理解する

制約のないプロセスはありません。PVDの制限を認識することは、情報に基づいた意思決定を行うために不可欠です。これらはコーティングの失敗ではなく、プロセスの固有の側面です。

視線による堆積

PVDは基本的に視線によるプロセスです。スプレー塗装を原子で行うようなものだと考えてください。ソース材料が表面を「見ることができない」場合、それをコーティングすることはできません。

これにより、長く狭い穴の内側や複雑な内部形状をコーティングすることが困難になります。これらの領域はほとんど、またはまったくコーティングされず、潜在的な故障点が生じます。

極端な基板清浄度の要件

このプロセスは高真空下で行われ、コーティングの密着性は完全に完璧にきれいな表面に依存します。

油、ほこり、さらには指紋などの汚染があると、コーティングの密着性が損なわれる可能性があります。これは、部品に厳格な多段階の洗浄および取り扱いプロトコルが必要であることを意味し、製造に複雑さとコストを追加します。

比較的薄い膜厚

PVDコーティングは非常に薄く、通常は数ミクロン(μm)単位で測定されます。非常に硬いですが、大きな衝撃や深い傷に対する保護は最小限です。

部品の修復や重い摩耗に対する耐性のためにかなりの材料の蓄積が必要な用途には、溶射や溶接肉盛りなどの他のプロセスがより適切です。

アプリケーションに適した選択をする

PVDが正しい選択であるかどうかを判断するには、その強力な性能上の利点とプロセス上の制約を比較検討する必要があります。

- 精密工具の極端な耐久性が主な焦点である場合:PVDは優れた選択肢です。その硬度と潤滑性により、重要な寸法を変更することなく工具寿命が劇的に向上します。

- プレミアムで長持ちする装飾仕上げが主な焦点である場合:PVDは、色あせや摩耗に強い優れた美観を提供するため、高級消費者製品、備品、宝飾品に最適です。

- 内部の複雑な形状のコーティングが主な焦点である場合:視線によるものではなく、より複雑な形状をよりよくコーティングできる化学蒸着(CVD)などの代替プロセスを検討する必要があります。

- 低コストで大量の防食が主な焦点である場合:PVDの高性能な利点が不要な場合があるため、亜鉛めっきや塗装などのより単純な方法が費用対効果が高い場合があります。

これらの核となる原則を理解することで、PVDを単なるコーティングとしてだけでなく、製品強化のための戦略的なツールとして活用することができます。

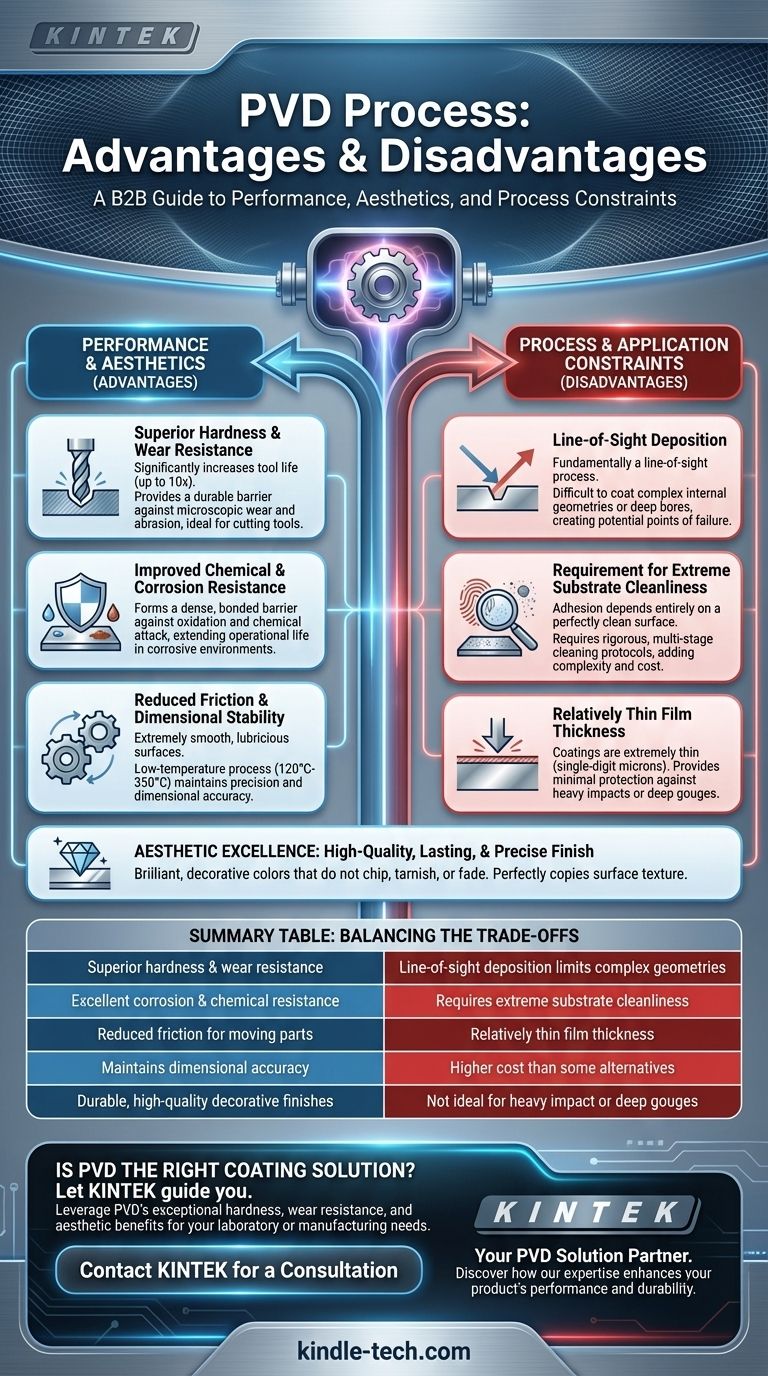

要約表:

| 長所 | 短所 |

|---|---|

| 優れた硬度と耐摩耗性 | 視線による堆積は複雑な形状を制限する |

| 優れた耐食性および耐薬品性 | 極端な基板清浄度が必要 |

| 可動部品の摩擦を低減 | 比較的薄い膜厚 |

| 寸法精度を維持 | 一部の代替品よりも高コスト |

| 耐久性のある高品質の装飾仕上げ | 大きな衝撃や深い傷には不向き |

PVDは、精密工具や部品に適したコーティングソリューションですか?

KINTEKでは、PVDコーティングシステムを含む高度なラボ機器と消耗品を専門としています。当社の専門知識は、お客様の研究所や製造ニーズに合わせて、PVDの優れた硬度、耐摩耗性、美的利点を活用するのに役立ちます。

当社のチームが最適な表面強化ソリューションをご案内します。今すぐKINTEKにお問い合わせください。コンサルティングを通じて、当社のPVD専門知識が製品の性能と耐久性をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート