本質的に、焼結プロセスは、ベースとなる粉末の準備と混合、その粉末を予備形状に圧縮成形すること、そして粒子を融合させて固体で緻密な物体にするために制御された熱を加えるという、主に3つの段階で構成されます。この熱処理は材料の融点未満で行われ、原子の拡散を利用して粒子を結合させ、粒子間の空隙を除去します。

焼結は溶融のプロセスではなく、原子の融合のプロセスです。熱エネルギーを利用して原子が粒子境界を越えて拡散するように促し、材料を内側から効果的に溶接することで、バラバラの粒子の集まりを強固な固体塊に変換します。

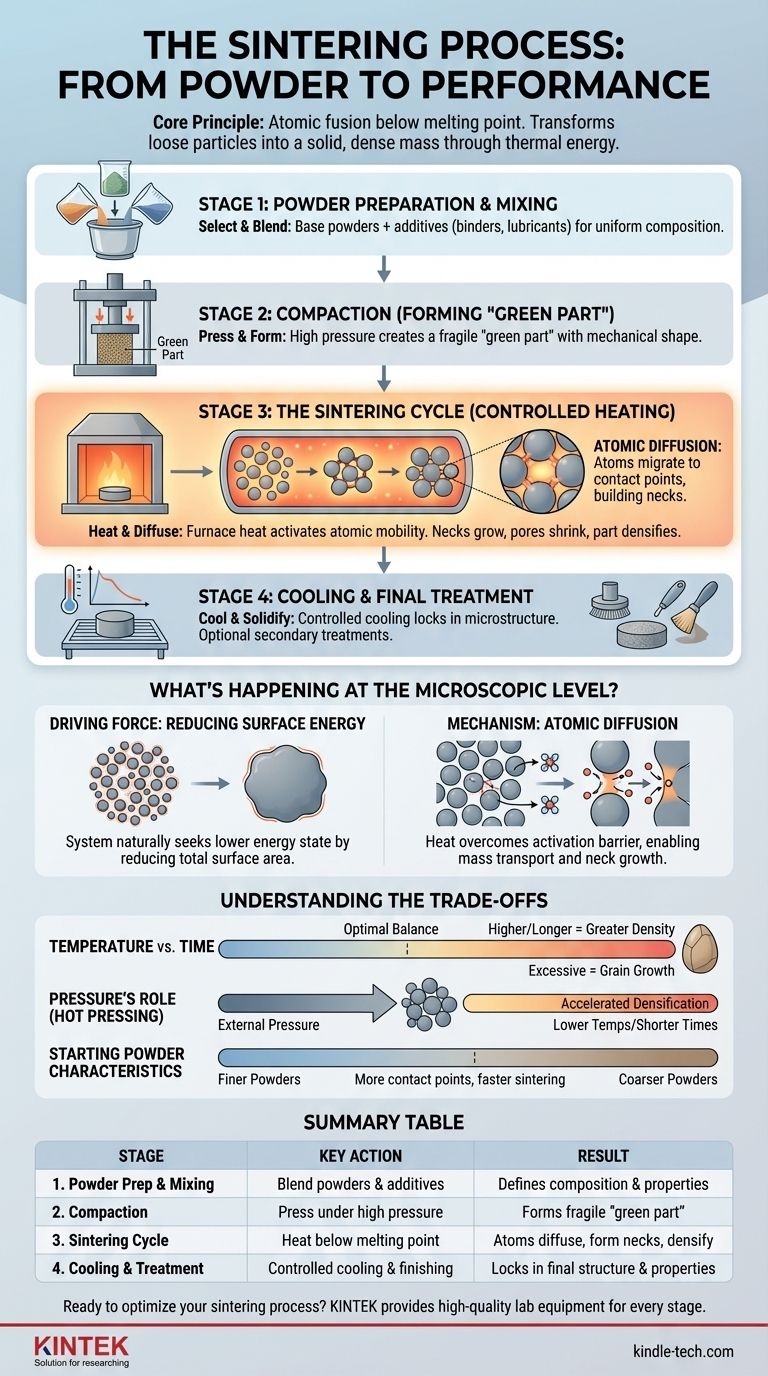

焼結の枠組み:粉末から部品へ

原材料の粉末から完成した部品に至るまでの道のりは、精密な多段階プロセスです。各ステップが前のステップの上に構築され、初期の準備が最終製品の品質と特性に大きな影響を与えます。

ステップ1:粉末の準備と混合

これは、最終的な材料の特性が決定される基礎的な段階です。プロセスは、通常、金属、セラミック、またはその他の物質の微細な粉末である原材料の選択と準備から始まります。

その後、これらの粉末を正確に混合し、目的の化学組成を実現します。バインダー(初期強度のため)、潤滑剤(成形を助けるため)、または合金元素(特性を向上させるため)などの添加剤が導入され、均一で均質なブレンドが作成されます。

ステップ2:成形(「グリーンパート」の形成)

混合された粉末を金型に充填し、高圧にさらします。成形として知られるこの工程は、粒子を押し固め、材料を機械的に緻密化し、目的の形状に成形します。

結果として得られた物体は「グリーンパート」と呼ばれます。これは壊れやすく、取り扱い可能なだけの構造的完全性しかありませんが、このステップは大きな空隙をなくし、加熱前の均一な密度を確保するために極めて重要です。

ステップ3:焼結サイクル(制御された加熱)

グリーンパートを焼結炉に入れ、注意深く制御された熱サイクルにかけます。これがプロセスの核心であり、実際の変化が起こる場所です。

温度は材料の融点未満まで上昇させられます。この高温で、粒子の原子は非常に移動しやすくなります。それらは隣接する粒子の境界を越えて拡散し始め、小さな架橋、すなわち「ネック」を形成します。

加熱が続くと、これらのネックは広がり、粒子同士をより近づけます。この作用により粒子間の細孔が収縮し、部品全体が緻密化し、大幅な強度が増し、全体的なサイズが収縮します。

ステップ4:冷却と最終処理

焼結温度で特定の時間保持した後、部品を制御された方法で冷却します。これにより、亀裂を引き起こす可能性のある熱衝撃を防ぎ、所望の最終的な微細構造と機械的特性を固定するのに役立ちます。

用途に応じて、焼結部品は最終仕様を満たすために、機械加工、コーティング、または熱処理などの二次処理を受けることがあります。

ミクロレベルでは何が起こっているのか?

プロセスを真に習得するには、変化を駆動する物理学を理解する必要があります。焼結は、熱力学と原子移動の基本原理によって支配されています。

駆動力:表面エネルギーの低減

微細な粉末は、体積に対して膨大な表面積を持っています。熱力学的な観点から、この高い表面積は高い表面エネルギーの状態を表します。

宇宙はより低いエネルギー状態を好みます。焼結プロセスは、粒子間の表面をなくし、総表面積が少ない単一の固体塊を形成することにより、この余分なエネルギーを低減するための自然な経路です。

メカニズム:原子拡散

熱は、原子拡散の活性化エネルギー障壁を克服するために必要なエネルギーを提供します。原子は粒子のバルクから接触点に移動し、それらの間を橋渡しする「ネック」を構築します。

この物質輸送は時間をかけて継続し、ネックを成長させ、粒子の中心を近づけます。その結果、多孔性がなくなり、部品の全体的な密度と強度が向上します。

トレードオフの理解

焼結は、競合する変数間のバランスをとる行為です。これらの要因を制御することが、一貫性があり予測可能な結果を達成するための鍵となります。

温度 対 時間

最も重要な2つのパラメータは、焼結温度と時間です。温度が高い、または保持時間が長いほど、一般的に緻密化と強度の向上が促進されます。

しかし、過度の熱や時間は、より小さな結晶粒がより大きな粒に合体する結晶粒成長を引き起こす可能性があります。部品は緻密になりますが、大きな結晶粒は、時には靭性やその他の機械的特性を低下させることがあります。目標は、特定の材料と用途に最適なバランスを見つけることです。

圧力の役割(熱間プレス)

タングステンや特定の先進セラミックスなど、焼結が困難な材料の場合、加熱サイクル中に外部圧力を加えることがあります。熱間プレスとして知られるこのプロセスは、粒子を物理的に押し付け合い、拡散を加速させ、より低い温度や短い時間での緻密化を可能にします。

出発粉末の特性

最終製品は、初期の粉末に大きく依存します。より微細な粉末は、より多くの表面積と接触点を持つため、焼結に対するより強い駆動力を持っています。それらは通常、粗い粉末よりも速く、より低い温度で焼結します。

目的のための正しい選択をする

焼結プロセスの特定のパラメータは、主な目的に合わせて調整する必要があります。

- 最大の密度と強度を達成することが主な焦点の場合: 非常に微細な出発粉末と最適化された加熱サイクルを使用し、優れた結果を得るために圧力支援焼結(熱間プレス)を検討してください。

- 制御された多孔性を持つ部品を作成することが主な焦点の場合(例:フィルター): より大きく均一な粒子を使用し、意図的に焼結時間を短縮するか温度を下げて、空隙を完全になくすことなく粒子を融合させます。

- 費用対効果の高い大量生産が主な焦点の場合: 繰り返し可能な冷間成形と炉焼結プロセスを標準化し、原材料の均一性と炉のパラメータを厳密に制御します。

これらの基本的な段階を理解することで、原子レベルで材料特性を操作し、単純な粉末を高性能部品に変えることが可能になります。

要約表:

| 段階 | 主要なアクション | 結果 |

|---|---|---|

| 1. 粉末の準備と混合 | ベース粉末と添加剤を選択・混合する。 | 最終的な材料組成と特性を決定する。 |

| 2. 成形 | 高圧下で金型内で粉末をプレスする。 | 目的の形状の壊れやすい「グリーンパート」を形成する。 |

| 3. 焼結サイクル | グリーンパートを融点未満で加熱する。 | 原子が拡散し、ネックが形成され、部品が緻密化する。 |

| 4. 冷却と処理 | 制御された冷却とオプションの仕上げ。 | 最終的な微細構造と特性を固定する。 |

優れた材料性能のために焼結プロセスを最適化する準備はできましたか?

KINTEKは、信頼性の高い粉末混合ツールから精密制御の焼結炉まで、焼結のあらゆる段階に不可欠な高品質の実験装置と消耗品を提供することに特化しています。当社の専門知識は、金属またはセラミック部品における一貫した密度、強度、および複雑な形状の実現を支援します。

当社の焼結専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究および生産成果をどのように向上させられるかをご相談ください。

ビジュアルガイド