特定の用途には非常に効率的ですが、粉末冶金(PM)は万能の解決策ではありません。主な欠点は、部品サイズに大きな制限があること、幾何学的複雑さに制約があること、そして一般的に鍛造や鋳造で製造された部品よりも劣る強度や延性などの機械的特性です。

粉末冶金の核心的なトレードオフは、小型で比較的単純な部品において、卓越した精度、高い生産速度、最小限の材料廃棄と引き換えに、サイズと最終強度に制限を受け入れることです。

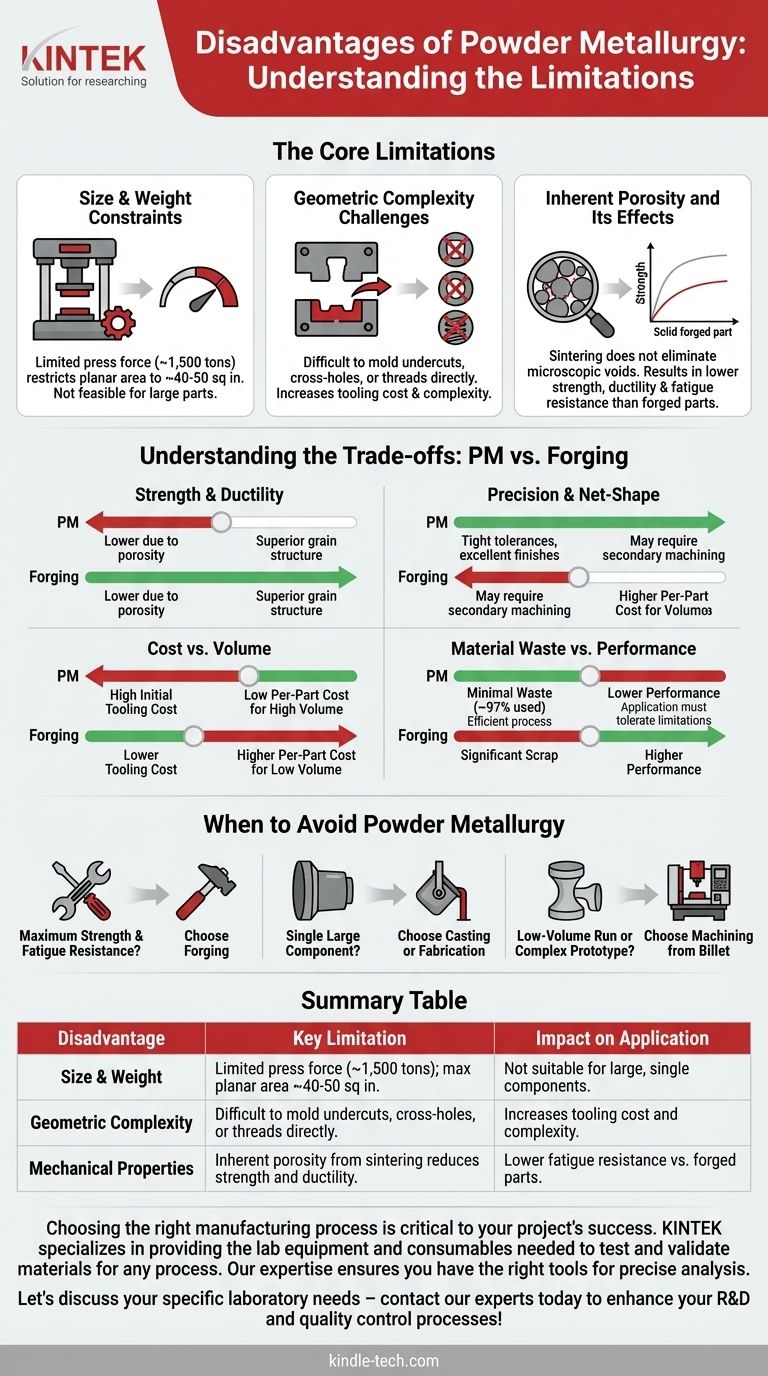

粉末冶金の主な制限事項

PMの欠点を理解するには、プロセスの基本的なステップ、すなわちリジッドダイ内で金属粉末を圧縮成形し、その後、融点未満で加熱(焼結)することを考慮する必要があります。これらのステップが、その長所と短所の両方の源となっています。

サイズと重量の制約

PMプロセスは、焼結前に金属粉末を「グリーンコンパクト」に圧縮するために、巨大なプレス機に依存しています。業界最大のプレス機の力は、約1,500トンの力に制限されています。

これは、部品の実際的なサイズを約40〜50平方インチの平面領域に直接制限します。それより大きな部品を製造しようとすると、現在の設備では経済的にも技術的にも実現不可能な力が必要になります。

幾何学的複雑性の課題

ダイキャビティを粉末で均一に充填し、その後、成形品を抜き出すという要件が、幾何学的な障害をもたらします。

アンダーカット、横穴、またはネジ山などの特徴を直接成形することは困難または不可能です。熟練した製造業者は、これらの問題の一部を克服するために複雑な多部品ツーリングを設計できますが、これは著しくコストと複雑さを増大させ、PMの主要な利点の1つを損ないます。

固有の多孔性とその影響

焼結は部品を加熱して粉末粒子を融合させますが、これは金属の完全な融点未満で行われます。このプロセスでは、元の粉末粒子の間の微小な空隙が完全になくなるわけではありません。

この残留多孔性が、PM部品が通常、固体金属から作られた部品ほど強度や延性を持たない主な理由です。熱と巨大な圧力によって金属の結晶構造が洗練される鍛造部品は、ほとんどの場合、優れた疲労抵抗と引張強度を持ちます。

トレードオフの理解:PM対鍛造

製造プロセスを選択する際には、競合する要因を比較検討する必要があります。PMの欠点は、鍛造のようなプロセスと直接比較すると明らかになります。

強度 対 精度

鍛造部品は、その高密度で非多孔質、整列した結晶構造により、優れた強度と延性を持ちます。

しかし、PM部品は卓越したニアネットシェイプ精度を提供します。それらはタイトな公差と優れた表面仕上げでダイから出てくるため、鍛造部品によく見られる高価な二次機械加工工程が不要になることがよくあります。

コスト 対 量

PMに必要な強固な鋼製ダイは、設計と製造に費用がかかります。この高い初期金型コストにより、低量生産やワンオフのプロトタイプにはこのプロセスは経済的ではありません。

逆に、大量生産(数万から数百万個)の場合、金型コストは償却され、部品あたりのコストは極めて低くなります。

材料廃棄 対 性能

PMプロセスは驚くほど効率的で、原材料の約97%を最終部品に使用します。これは、かなりのスクラップを発生させる可能性のある除去加工(機械加工)とは対照的です。

しかし、この環境的およびコスト的な利点は、多孔性によって引き起こされる性能の限界と相殺されます。その用途は、材料の廃棄を最小限に抑えるという利点を得るために、低い強度と延性を許容できる必要があります。

粉末冶金を避けるべき場合

これらのトレードオフに基づいて、目標に対して別のプロセスがより適している場合の明確な判断を下すことができます。

- 最大の強度と疲労抵抗が主な焦点である場合: 鍛造を選択してください。そのプロセスは、PMに固有の多孔性のない優れた結晶構造を作り出します。

- 単一の大型部品の製造が主な焦点である場合: 鋳造または製作を選択してください。PMプレス機は、特定のサイズを超える部品を物理的に製造することはできません。

- 低量生産または複雑なプロトタイプの製造が主な焦点である場合: 粉末冶金の高い初期金型コストを避けるために、ビレットからの機械加工を選択してください。

結局のところ、適切な製造プロセスの選択は、コンポーネントの譲れない性能要件を明確に理解することにかかっています。

要約表:

| 欠点 | 主な制限 | 用途への影響 |

|---|---|---|

| サイズと重量 | プレス力(約1,500トン)により制限。最大平面面積は約40〜50平方インチ。 | 大型の単一部品には不向き。 |

| 幾何学的複雑性 | アンダーカット、横穴、またはネジ山を直接成形するのが困難。 | 金型コストと複雑さが増大する。 |

| 機械的特性 | 焼結による固有の多孔性が強度と延性を低下させる。 | 鍛造部品と比較して疲労抵抗が低い。 |

適切な製造プロセスの選択は、プロジェクトの成功にとって極めて重要です。 粉末冶金には限界がありますが、KINTEKは、あらゆるプロセスに対応する材料の試験と検証に必要なラボ機器と消耗品を提供することを専門としています。PMと鍛造または鋳造を比較する場合でも、当社の専門知識により、正確な分析に必要な適切なツールを確実に手に入れることができます。お客様の特定のラボのニーズについて話し合いましょう – 研究開発と品質管理プロセスを強化するために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 手動等方圧プレス機 CIPペレットプレス