要するに、物理気相成長(PVD)コーティングは、表面に非常に薄い高性能フィルムを施し、その特性を劇的に向上させるために使用されます。このプロセスは、航空宇宙部品や医療インプラントから切削工具や光学部品に至るまで、硬度、耐摩耗性、耐食性、または特定の光学的・電気的特性の向上が求められる幅広い用途で選ばれています。

PVDの核となる機能は、単一の産業によって定義されるのではなく、材料の表面を設計する能力によって定義されます。それは、微細な装甲層または機能性フィルムとして機能し、基礎となる構造を変えることなく、通常の物体に並外れた能力を与えます。

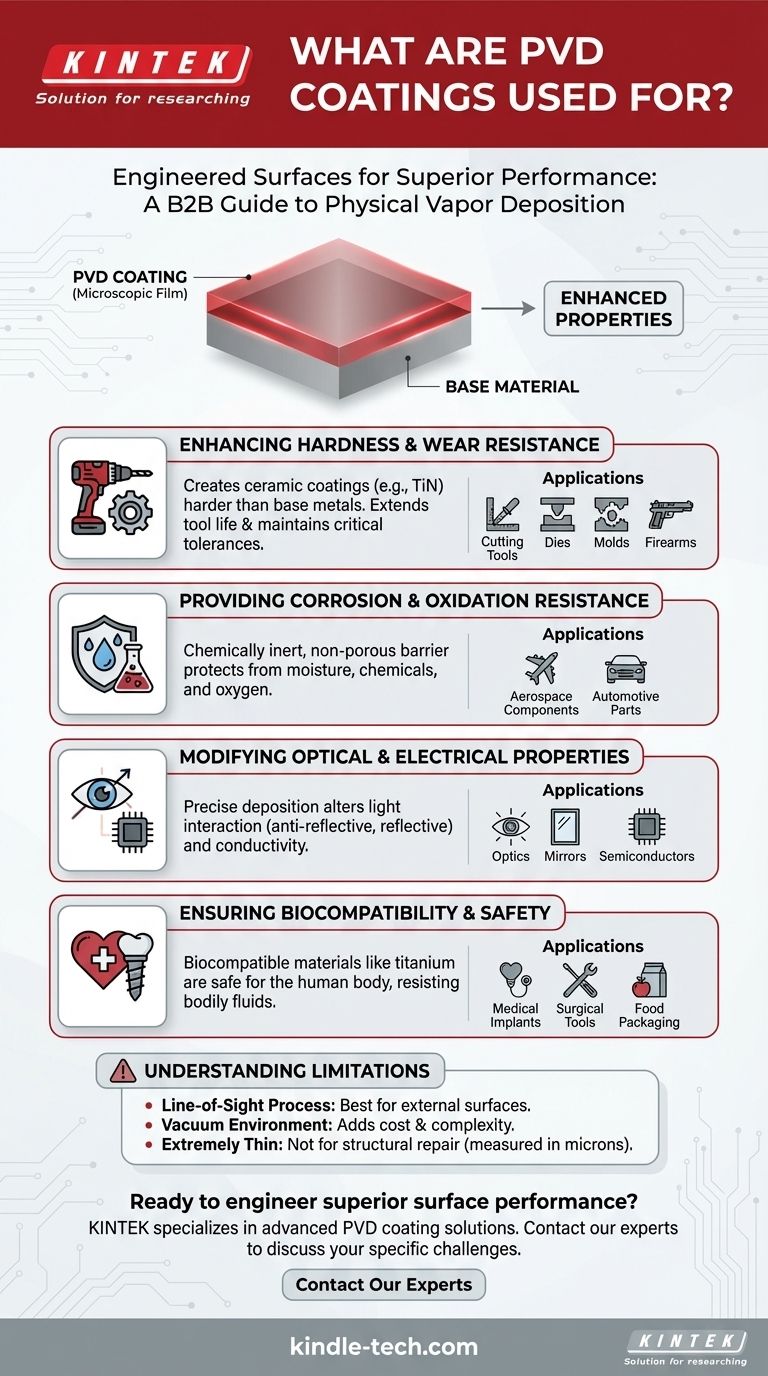

PVDが非常に多用途である理由:表面特性の向上

PVD技術がこれほど多くの異なる分野で採用されている理由は、それが部品の表面を根本的に改善するからです。特定の、目標とする強化を達成するために、異なるコーティング材料を選択することができます。

硬度と耐摩耗性の向上

PVDは、窒化チタン(TiN)のような非常に硬いセラミックコーティングを生成することで知られています。これらのコーティングは、ほとんどの基材金属よりも著しく硬いです。

この追加された硬度は、卓越した耐摩耗性と耐摩耗性に直接つながります。これにより、工具や部品は鋭い刃先と重要な公差をはるかに長く維持することができます。

これが、PVDが切削工具、金型、材料加工用金型、および摩擦と摩耗が主な故障原因となる銃器に使用される主な理由です。

耐食性と耐酸化性の提供

多くのPVDコーティングは化学的に不活性であり、基材と環境の間に緻密で非多孔性のバリアを形成します。

このバリアは表面を効果的に密閉し、そうでなければ腐食や酸化につながる水分、化学物質、酸素から保護します。

航空宇宙産業(例:タービンブレード)や自動車分野での用途は、過酷な動作条件下での部品の長寿命を確保するためにこの特性に依存しています。

光学的および電気的特性の変更

PVDは機械的保護に限定されません。このプロセスにより、表面が光や電気とどのように相互作用するかを変える材料を精密に堆積させることができます。

これには、光学部品や視覚装置用の反射防止コーティング、鏡用の反射層、さらには電子機器で使用される透明導電性フィルムの作成が含まれます。

半導体では、PVDは電子回路の基礎を形成する極薄のアルミニウム配線やセラミック抵抗を形成するために使用されます。

生体適合性と安全性の確保

チタンのような特定のPVD材料は、非常に生体適合性が高く、人体に導入されても有害な反応を引き起こしません。

これにより、PVDは医療インプラントや外科用器具のコーティングに不可欠なプロセスとなり、それらが安全で耐久性があり、体液による腐食に耐えることを保証します。

不活性バリアを作成するというこの原則は、薄膜が製品とその容器間の相互作用を防ぐ食品包装のような用途にも及びます。

PVDの限界を理解する

PVD技術は信じられないほど多用途ですが、特定の用途には不向きな固有の特性があります。これらのトレードオフを理解することは、適切な実装のために重要です。

それは直視プロセスです

気化したコーティング材料は、供給源から基材まで直線的に移動します。これは、PVDが外面のコーティングには優れているものの、複雑な内部形状や深く狭い穴のコーティングには苦労することを意味します。

真空環境が必要です

PVDプロセス全体は、コーティング材料が空気中の粒子と反応するのを防ぐために、高真空チャンバー内で行われる必要があります。この要件は、装置とプロセスのコストと複雑さを増大させます。

コーティングは非常に薄いです

PVDフィルムは通常ミクロン(ミリメートルの千分の1)単位で測定されます。それらは信じられないほどの表面特性を追加しますが、構造的な強度を追加するものではなく、重大な表面損傷や摩耗を修復するのには適していません。

PVDがあなたのアプリケーションに適しているかどうかを判断する方法

表面処理の選択は、あなたの主要な工学的目標に完全に依存します。

- 工具寿命と性能の延長が主な焦点である場合:PVDは、切削工具、金型、成形型に硬度と耐摩耗性を追加するための業界標準です。

- 過酷な環境から部品を保護することが主な焦点である場合:PVDが提供する耐食性と耐酸化性は、航空宇宙、自動車、および産業部品に理想的です。

- 医療の安全性と生体適合性が主な焦点である場合:PVDは、手術器具や長期医療インプラントのコーティングに優れた選択肢です。

- 特定の光学的または電気的挙動を設計することが主な焦点である場合:PVDは、反射防止コーティング、鏡、および半導体部品を作成するために必要な精度を提供します。

最終的に、PVDは、コア材料を変更することなく、部品の表面性能を根本的にアップグレードする必要がある場合の決定的な選択肢です。

概要表:

| 主要特性 | 主な用途 | 一般的な使用例 |

|---|---|---|

| 硬度と耐摩耗性 | 工具寿命の延長 | 切削工具、金型、成形型、銃器 |

| 耐食性と耐酸化性 | 過酷な環境での保護 | 航空宇宙部品、自動車部品 |

| 光学的および電気的特性 | 光と電気の制御 | 反射防止コーティング、鏡、半導体 |

| 生体適合性 | 医療の安全性 | 手術器具、インプラント、食品包装 |

部品の優れた表面性能を設計する準備はできていますか? KINTEKは、卓越した硬度、耐食性、および特殊な機能特性を提供する高度なPVDコーティングソリューションを専門としています。切削工具、医療インプラント、精密光学部品の開発のいずれにおいても、当社の専門知識は、より長持ちし、より高性能な製品を実現するのに役立ちます。今すぐ当社の専門家にお問い合わせください。当社のPVDコーティングがお客様の特定の課題をどのように解決し、お客様のアプリケーションに価値を付加できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート