マグネトロンスパッタリングは、その核心において、磁場を利用して材料源(ターゲットとして知られる)の近くに電子を閉じ込めることで機能します。 この閉じ込め作用により、イオンがターゲットを衝撃し、原子を叩き出すプラズマベースのプロセスの効率が劇的に向上します。これらの放出された原子は移動し、基板上に堆積して、均一で高品質な薄膜を形成します。

中心となる原理は、単にイオンでターゲットを衝撃することではありません。それは、磁場を戦略的に使用して、低圧で高密度の自己維持プラズマを生成することです。この磁気閉じ込めこそが、マグネトロンスパッタリングが知られている高い成膜速度と優れた膜品質を達成するための鍵となります。

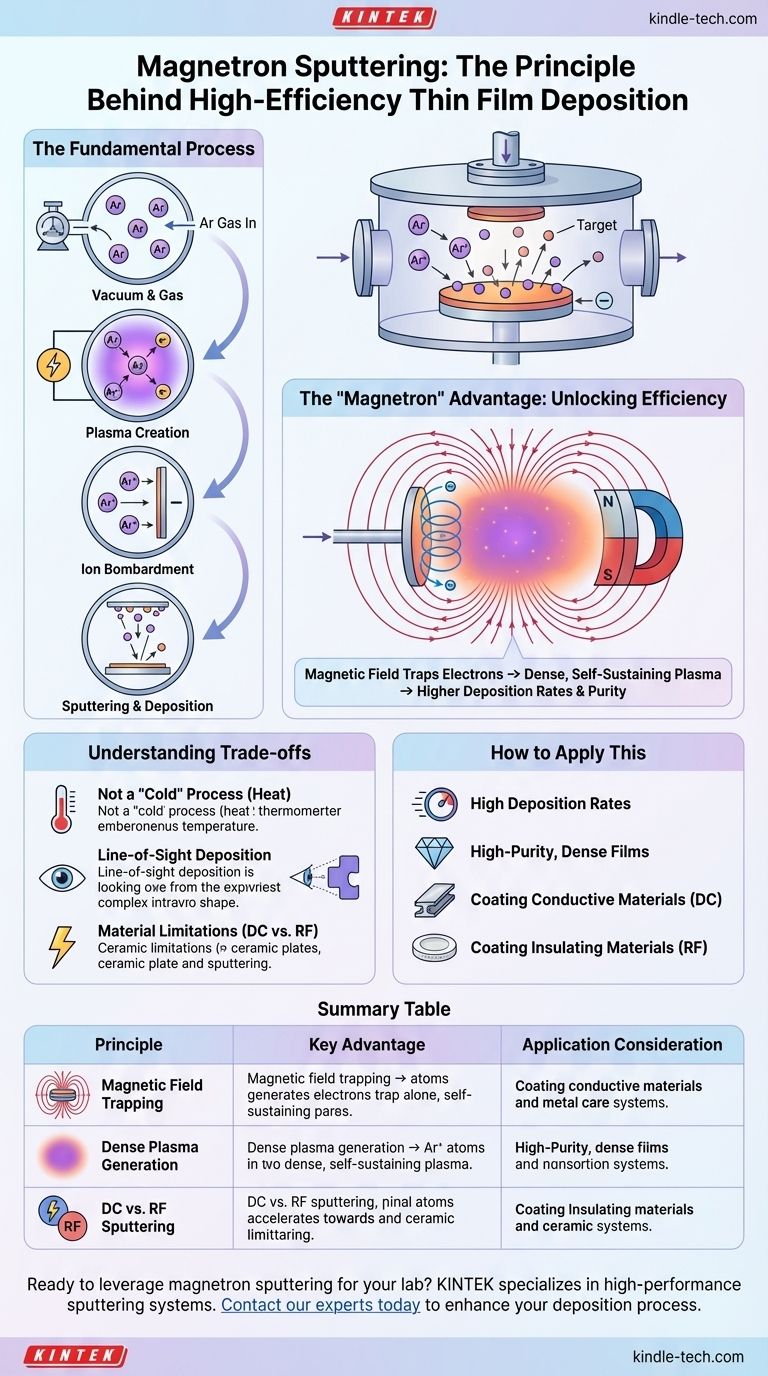

基本的なプロセス:プラズマから膜へ

「マグネトロン」の利点を理解するには、まず基本的なスパッタリングプロセスを理解する必要があります。これは真空チャンバー内で制御された一連のステップで発生します。

プラズマ環境の作成

まず、チャンバーは非常に低い圧力(真空)まで排気されます。次に、少量の不活性ガス、通常はアルゴン(Ar)が導入されます。ターゲット材料には高い負電圧が印加され、これが陰極として機能します。

イオン衝撃

負のターゲットとチャンバー(または指定された陽極)との間の強い電場が環境を活性化します。このエネルギーは、いくつかの中性アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子の混合物を生成します。このイオン化されたガスはプラズマとして知られています。

反対の電荷は引き合うため、正に帯電したAr+イオンは、負に帯電したターゲットに直接大きな力で加速されます。

スパッタリングイベント

これらの高エネルギーイオンがターゲット表面に衝突すると、運動エネルギーをターゲット材料の原子に伝達します。エネルギー伝達が十分であれば、材料の結合力を克服し、ターゲットから個々の原子を放出または「スパッタリング」します。

基板への堆積

これらのスパッタリングされた原子は中性であり、真空チャンバー内を直線的に移動して表面に衝突します。シリコンウェーハや光学レンズなどの物体をその経路に戦略的に配置することで、スパッタリングされた原子はその表面に凝縮し、ターゲット材料の薄膜を徐々に形成します。

「マグネトロン」の利点:効率の解放

単純なスパッタリングは機能しますが、非効率的です。ここにマグネトロンの磁場が決定的な革新となります。

磁場の役割

ターゲットの背後に強力な磁石のセットが配置されます。これにより、ターゲット表面近くの電場に垂直な磁力線を持つ磁場が生成されます。

最大の効果を得るための電子の閉じ込め

この磁場は、軽くて負に帯電した電子、特にイオン衝撃中にターゲットから叩き出される二次電子に深い影響を与えます。それらはチャンバー壁に逃げる代わりに、螺旋状の経路に強制され、ターゲットの真前に高密度の雲として効果的に閉じ込められます。

結果:高密度で安定したプラズマ

これらの閉じ込められた電子ははるかに長い経路を移動し、中性アルゴン原子と衝突してイオン化する可能性が著しく高くなります。これにより、雪崩効果が生じ、そうでなければ不可能であったよりもはるかに多くのAr+イオンが生成されます。

より多くのAr+イオンは、ターゲットへのより激しい衝撃につながり、結果として劇的に高いスパッタリング速度をもたらします。この効率は、プロセスがはるかに低いガス圧で維持できることも意味し、これによりガス原子が膜に組み込まれる可能性が減少し、それによってその純度と密度が向上します。

トレードオフの理解

強力である一方で、マグネトロンスパッタリングには限界がないわけではありません。客観的な評価には、その運用上の現実を認識する必要があります。

「低温」プロセスではない

絶え間ない激しいイオン衝撃は、ターゲットにかなりの熱を発生させます。この熱は放射され、基板を温める可能性があり、プラスチックや生体サンプルなどの温度に敏感な材料にとっては懸念事項となる場合があります。

直進性堆積

スパッタリングされた原子は直進します。これは、すべての表面が原子フラックスに曝されるように、洗練された基板回転および操作システムなしでは、複雑な三次元物体を均一にコーティングすることが困難であることを意味します。

材料の制限(DC vs. RF)

標準的な方法であるDCマグネトロンスパッタリングは、金属などの導電性ターゲットに非常に効果的です。しかし、ターゲットが絶縁体(セラミックなど)の場合、正イオンの衝撃によりその表面に正電荷が蓄積し、最終的にはそれ以上のイオンを反発させてプロセスを停止させます。これらの材料には、この電荷蓄積を防ぐために交流電場を使用するRF(高周波)スパッタリングが必要です。

これをあなたのプロジェクトに適用する方法

この原理を理解することは、マグネトロンスパッタリングがあなたのプロジェクト目標と一致するかどうかを判断するのに役立ちます。

- 高い成膜速度と効率が主な焦点である場合: マグネトロンスパッタリングは、その磁気閉じ込めにより、他の方法よりもスパッタリング速度を劇的に高める高密度プラズマを生成するため、理想的です。

- 高純度で高密度の膜が主な焦点である場合: 効率的なプラズマのおかげで低圧で操作できるため、ガス混入が減少し、優れた構造的および光学的特性を持つ高品質のコーティングが得られます。

- 導電性材料のコーティングが主な焦点である場合: 標準的なDCマグネトロンスパッタリングは、金属やその他の導電性層を堆積するための費用対効果が高く、信頼性が高く、高度に制御された方法です。

- 絶縁性またはセラミック材料のコーティングが主な焦点である場合: プロセスを停止させる電荷の蓄積なしに非導電性ターゲットを処理するために特別に設計されたRF(高周波)マグネトロンスパッタリングを指定する必要があります。

これらの原理を習得することで、マグネトロンスパッタリングを効果的に活用して、アプリケーション向けに精密で高品質な薄膜コーティングを実現できます。

要約表:

| 原理 | 主な利点 | アプリケーションの考慮事項 |

|---|---|---|

| 磁場閉じ込め | 高い成膜速度と効率 | 高スループットコーティングに最適 |

| 高密度プラズマ生成 | 優れた膜の純度と密度 | 光学および電子層に優れる |

| DC vs. RF スパッタリング | 導電性/絶縁性材料への汎用性 | ターゲット材料の導電性に基づいて選択 |

研究室の薄膜ニーズにマグネトロンスパッタリングを活用する準備はできていますか? KINTEKは、研究および生産用の精密で高品質なコーティングを実現するためのスパッタリングシステムを含む、高性能な実験装置を専門としています。当社の専門知識により、導電性金属、セラミック、その他の材料に最適なソリューションを確実に提供します。今すぐ専門家にお問い合わせください。成膜プロセスを強化する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用