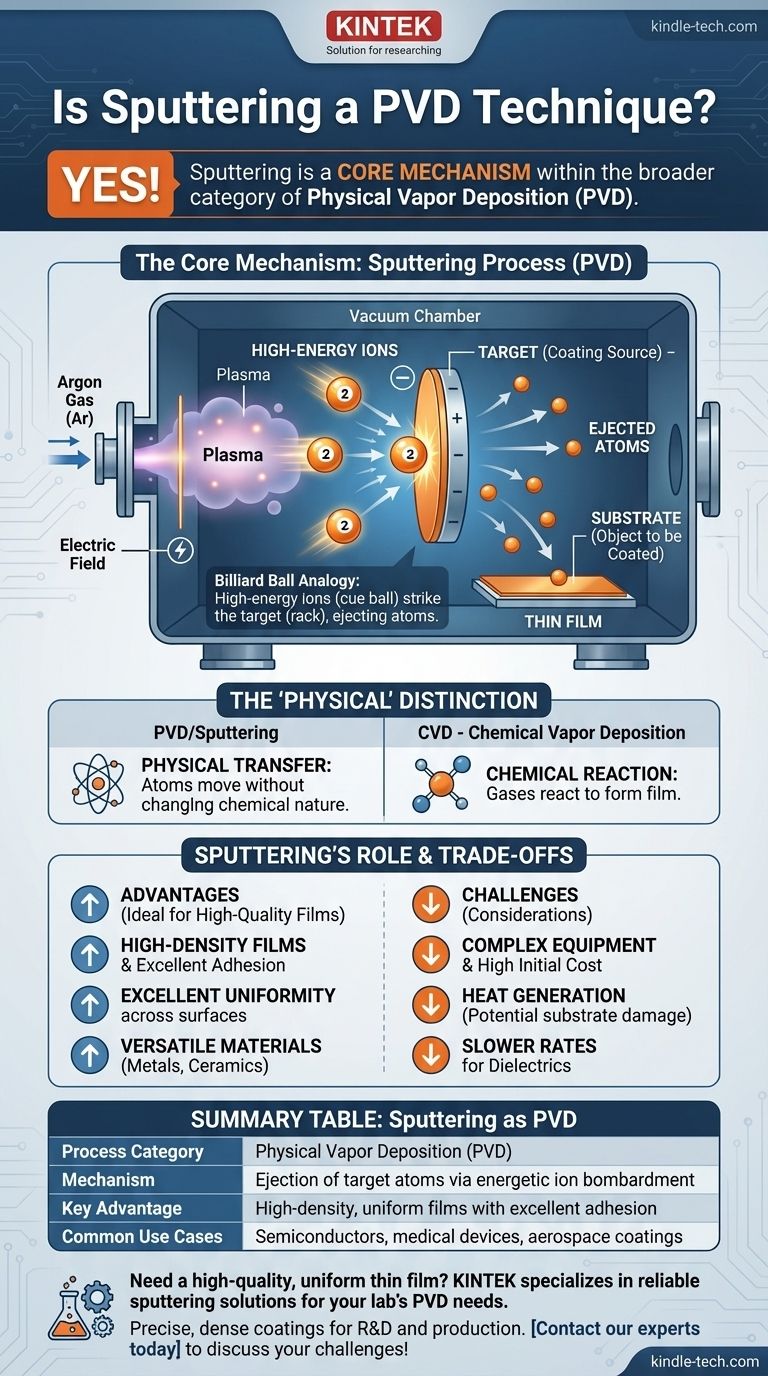

はい、スパッタリングは、より広範な物理気相成長(PVD)のカテゴリーに含まれる中核的な技術です。 スパッタリングは独立したプロセスではなく、PVDを実現するために使用される特定のメカニズムです。これは、アルゴンのような不活性ガスからの高エネルギーイオンを使用して、ターゲット材料から原子を物理的に叩き出し、それらの原子が真空を通過して基板上に薄膜として堆積するという仕組みで機能します。

重要な区別は、物理気相成長(PVD)が材料を物理的に移動させるコーティングプロセスの「カテゴリー」であるのに対し、スパッタリングはそのカテゴリー内の特定の「手法」であり、粒子衝突を利用して材料を蒸発させる点です。

PVDプロセスとしてのスパッタリングの仕組み

この関係性を完全に理解するためには、スパッタリングのメカニズムそのものを分解することが不可欠です。プロセス全体は根本的に物理的なものであり、これがPVDの傘下に入る理由です。

コアメカニズム:ビリヤードボールの類推

その核心において、スパッタリングは固体ターゲット材料からの原子の放出を伴います。キューボールが密に詰められたビリヤードボールのラックを打つのを想像してください。エネルギー伝達によりボールが飛び出します。スパッタリングでは、高エネルギーイオンが「キューボール」であり、ターゲット材料が「ラック」となります。

スパッタリング環境の作成

プロセスは、不活性ガス(ほとんどの場合アルゴン)を真空チャンバーに導入することから始まります。電場が印加され、ガスがプラズマ(エネルギー化されたイオンと電子の雲)に点火されます。

衝突と堆積

ターゲット材料(コーティング源)には負の電荷が与えられます。これにより、プラズマからの正のアルゴンイオンが加速し、ターゲット表面に激しく衝突します。これらの衝突は、ターゲットから原子を叩き出す、つまり「スパッタリング」するのに十分なエネルギーを持っています。

これらの放出された原子は真空チャンバーを通過し、基板(コーティングされる物体)上に凝縮し、徐々に薄く均一な膜を形成します。

「物理的」な区別

スパッタリングがPVD技術である重要な理由は、化学反応がないことです。原子は化学的性質を変えることなく、ターゲットから基板へと移動します。これは、ガスが反応して基板表面に膜を形成する化学気相成長(CVD)とは対照的です。

PVDファミリーにおけるスパッタリングの役割

スパッタリングは、半導体製造から医療機器、航空宇宙に至るまで、さまざまな産業で使用されている最も一般的で多用途なPVD手法の1つです。

高度に制御可能なプロセス

最終膜の品質と特性は、プロセスパラメータによって大きく影響を受けます。スパッタリングガス圧力やスパッタリングレート(時間あたりに放出される原子数)などの要因を制御することで、膜の厚さ、密度、構造を正確に制御できます。

一般的なスパッタリングのバリエーション

基本的なスパッタリング技術は、時間の経過とともに改良されてきました。マグネトロンスパッタリングのような用語をよく目にしますが、これは強力な磁石を使用してターゲット付近の電子を閉じ込め、プラズマの効率を高め、より高い堆積速度を可能にするものです。

トレードオフの理解

あらゆるエンジニアリングプロセスと同様に、スパッタリングには明確な利点と欠点があり、それが一部の用途には適しているが、他の用途には理想的ではない理由となっています。

スパッタリングの利点

スパッタリングは、優れた密着性を持つ非常に高密度の膜を生成できることで知られています。このプロセスは高いスループットを提供し、広い表面積にわたって優れた均一性を持つコーティングを作成できます。また、金属やセラミックスを含む非常に多くの材料と互換性があります。

限界と課題

スパッタリングの装置は複雑になる可能性があり、高い初期費用がかかります。また、プロセスはかなりの熱を発生させることがあり、これはデリケートな基板を損傷する可能性があります。さらに、特定の材料、特に誘電体(電気絶縁体)をスパッタリングする場合、他の手法と比較して堆積率が低くなる可能性があります。

用途に応じた適切な選択

最終的に、堆積技術の選択は、プロジェクトの目標と制約に完全に依存します。

- 幅広い材料から高品質で高密度、均一な膜を作成することを主な目的とする場合: スパッタリングは検討すべき強力で信頼性の高いPVD手法です。

- 熱に弱い基板への堆積を主な目的とする場合、または初期装置コストを低く抑えたい場合: スパッタリングの限界を評価し、代替技術を検討する必要があるかもしれません。

スパッタリングを基本的なPVDメカニズムとして理解することで、特定の材料科学およびエンジニアリングの課題に対してその適合性をより良く判断できます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセスカテゴリー | 物理気相成長(PVD) |

| メカニズム | 高エネルギーイオン衝突によるターゲット原子の放出 |

| 主な利点 | 高密度で均一な膜、優れた密着性 |

| 一般的な使用例 | 半導体、医療機器、航空宇宙コーティング |

プロジェクトのために高品質で均一な薄膜が必要ですか? KINTEKは、実験室機器と消耗品を専門としており、PVDニーズに対応する信頼性の高いスパッタリングソリューションを提供します。当社の専門知識により、R&Dおよび製造アプリケーションにおいて、正確で高密度のコーティングを実現できます。当社の専門家に今すぐお問い合わせいただき、お客様固有の材料科学の課題にどのように対応できるかをご相談ください!

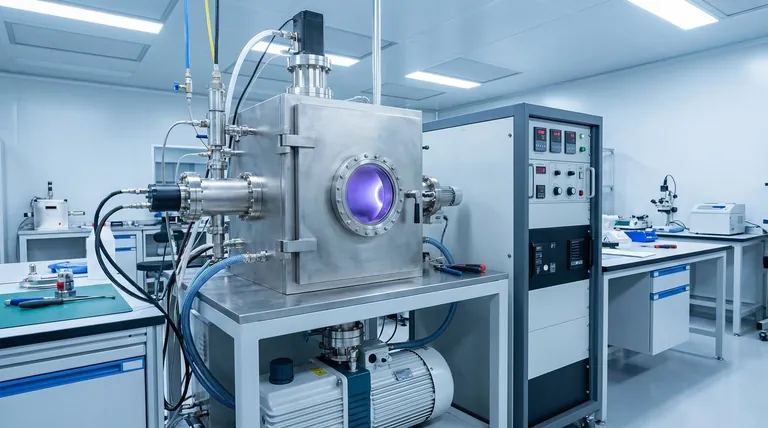

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク