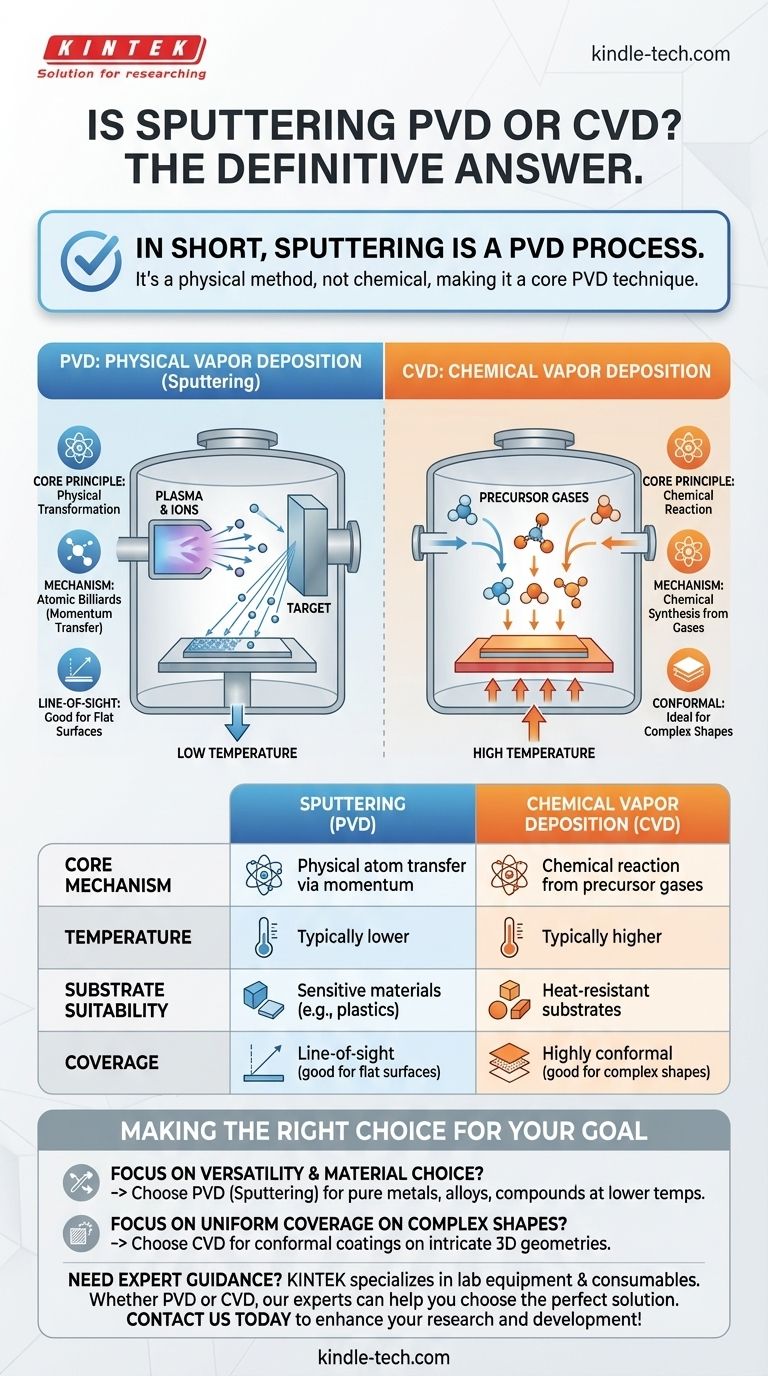

簡単に言えば、スパッタリングはPVDプロセスです。 これは、物理気相成長(PVD)技術ファミリーの中で最も一般的で多用途な方法の1つです。スパッタリングは本質的に物理的なメカニズムであり、化学的なものではないため、これがPVDカテゴリにしっかりと位置づけられ、化学気相成長(CVD)と区別される決定的な特徴となります。

核となる違いは単純です。物理気相成長(PVD)は、原子スケールのサンドブラストのように、固体源から基板へ原子を物理的に移動させます。対照的に、化学気相成長(CVD)は、前駆体ガスからの化学反応を使用して、基板表面上に膜を成長させます。

物理気相成長(PVD)を定義するものとは?

基本原理:物理的変換

PVDは、純粋な物理的変換を伴う一連の真空堆積法を指します。固体または液体の源材料が気相に変換され、真空チャンバーを横断して輸送され、その後基板上に固体薄膜として再凝縮されます。

このプロセス中に根本的な化学反応が起こることは意図されていません。堆積される膜は、一般的に源材料と同じ化学組成を持ちます。

「見通し線」の性質

PVDプロセスは通常、見通し線(line-of-sight)です。これは、蒸発した原子が源から基板へ直線的に移動することを意味します。

空気のない部屋でスプレーペイント缶を使用しているところを想像してください。塗料粒子はノズルから最初に当たる表面へ直接移動します。これは、PVDが基板をコーティングする方法のアナロジーであり、複雑な三次元形状を均一にコーティングすることを困難にする場合があります。

スパッタリングがPVDプロセスとして機能する方法

メカニズム:「原子ビリヤード」

スパッタリングはPVDの典型的な例です。このプロセスは、通常アルゴンなどの不活性ガスから真空チャンバー内にプラズマを生成することから始まります。

高電圧がターゲットとして知られる源材料に印加されます。これにより、プラズマからの陽電荷を帯びたアルゴンイオンが加速され、ターゲットに高いエネルギーで衝突します。これは運動量伝達プロセスです。

これらのイオンがターゲットに衝突すると、ターゲットの表面から原子を物理的に叩き出し、「スパッタ」します。これは、ビリヤードのボールが別のボールに衝突するのと非常によく似た運動量伝達プロセスです。

膜への凝縮

これらの放出された原子は真空を通過し、近くに配置された基板上に凝縮します。時間とともに、これらの原子が蓄積して高密度で高品質な薄膜を形成します。

このプロセス全体が原子の物理的な放出と再堆積に依存しているため、物理気相成長の定義に完全に適合します。

トレードオフの理解:PVD対CVD

決定的な違い:物理的対化学的

決定的な違いは堆積メカニズムにあります。スパッタリング(PVD)は、高エネルギーイオンを使用してターゲットから原子を物理的に剥離します。

CVDは、反応性の前駆体ガスをチャンバーに導入します。これらのガスは加熱された基板表面で分解・反応し、化学的に新しい材料を薄膜として形成します。これは移動ではなく合成のプロセスです。

基板と温度

スパッタリングのようなPVDプロセスは、多くの従来のCVD法よりも低温で実施できることがよくあります。これにより、プラスチックや特定の敏感な電子機器など、高温に耐えられない材料のコーティングにPVDが適しています。

CVDは通常、基板表面で必要な化学反応を促進するために高温を必要とします。

被覆率とコンフォーマリティ(追従性)

PVDの見通し線の性質は、平坦な表面のコーティングに最適です。しかし、深いトレンチや非常に複雑な形状の均一な被覆には苦労する可能性があります。

CVDは、ガスが特徴の周りや内部に流れ込むことができるため、一般的に優れたコンフォーマリティ(追従性)を提供します。これは、複雑な非平面状の表面に均一な厚さの膜を堆積できることを意味します。

目的に合った適切な選択をする

この根本的な違いを理解することが、用途に最適な技術を選択するための鍵となります。

- もし主な焦点が多用途性と材料の選択にある場合: スパッタリングによるPVDは、さまざまな基板上に広範囲の純粋な金属、合金、化合物を、多くの場合低温で堆積させるための優れた選択肢です。

- もし主な焦点が複雑な形状に対する均一な被覆にある場合: CVDは、見通し線堆積が失敗するような複雑な3D形状に対して、非常に追従性の高いコーティングを作成するためのより優れた方法であることがよくあります。

結局のところ、スパッタリングをPVDプロセスとして分類することは、各堆積技術の独自の能力と限界を理解するための第一歩です。

要約表:

| 側面 | スパッタリング(PVD) | 化学気相成長(CVD) |

|---|---|---|

| 核となるメカニズム | 運動量による物理的な原子移動 | 前駆体ガスからの化学反応 |

| 温度 | 通常は低い | 通常は高い |

| 基板の適合性 | 敏感な材料(例:プラスチック) | 耐熱性基板 |

| 被覆率 | 見通し線(平坦な表面に最適) | 高いコンフォーマリティ(複雑な形状に最適) |

ラボの薄膜堆積技術を選択するために専門家のガイダンスが必要ですか? KINTEKは、ラボのニーズに応えるラボ機器と消耗品の専門家です。PVDスパッタリングシステムでもCVDリアクターでも、当社の専門家がお客様の材料と用途に最適なソリューションを選択できるようお手伝いします。当社のソリューションが研究開発をどのように強化できるかについて、お客様のプロジェクトについて話し合うために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート