はい、スパッタリングは高度に制御された成膜技術です。これは物理蒸着(PVD)の一種であり、「ターゲット」として知られる固体材料が高エネルギーイオンで衝撃されます。この衝撃により、ターゲットから原子が物理的に放出(「スパッタリング」)され、これらが真空チャンバー内を移動して部品上に凝縮し、極めて薄く均一なコーティングを形成します。

スパッタリングの本質は化学反応ではなく、物理的な運動量伝達プロセスです。高エネルギーイオンを微細な発射体として使用し、ソース材料から原子を削り取り、それが基板上に薄膜として堆積します。

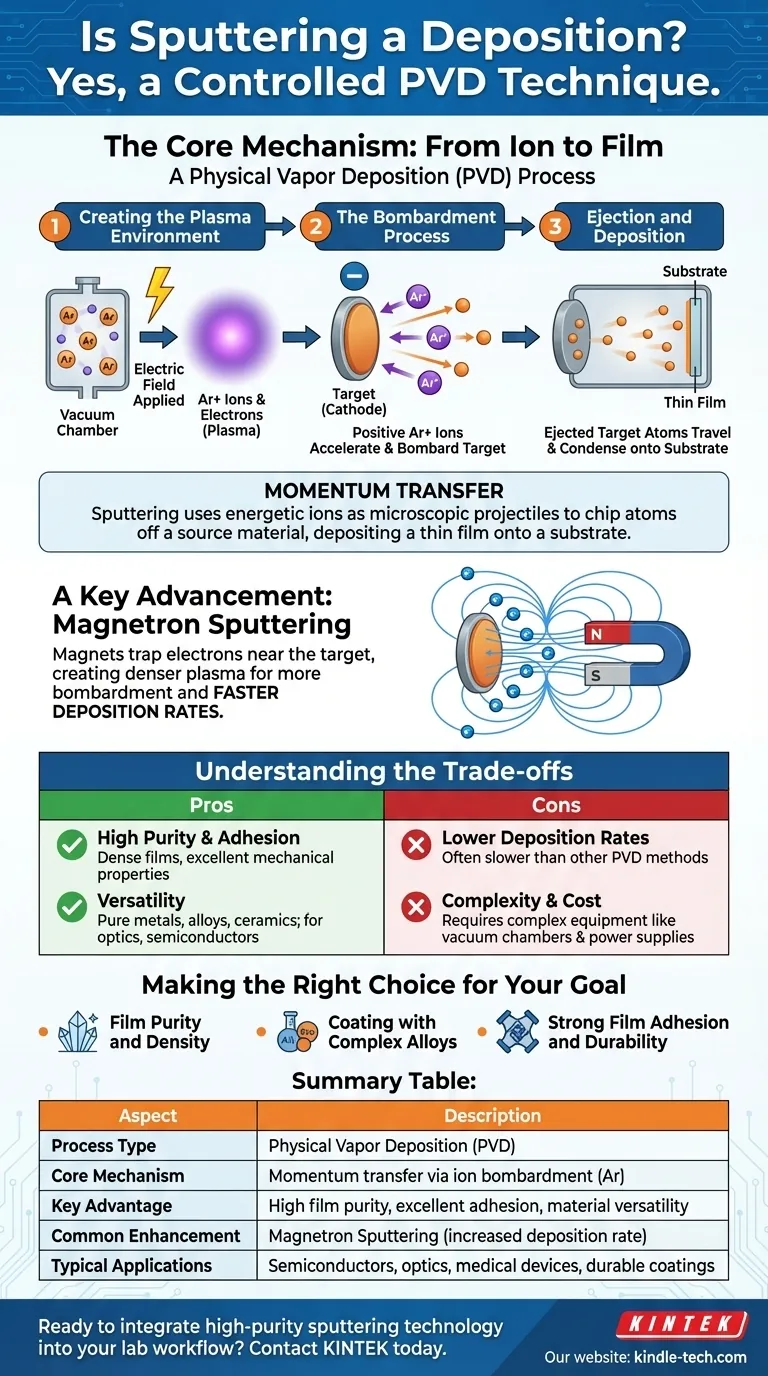

核心メカニズム:イオンから膜へ

スパッタリングを理解するには、真空チャンバー内で起こる一連の出来事に分解して考えるのが最適です。このプロセスにより、最終的に堆積される層の純度と品質が保証されます。

プラズマ環境の作成

プロセスは、ほぼ真空状態を作り出し、次に少量の制御された不活性ガス(ほとんどの場合アルゴン)を導入することから始まります。電場が印加され、ガスにエネルギーを与え、アルゴン原子から電子を剥ぎ取り、光るイオン化ガス、すなわちプラズマを生成します。

衝撃プロセス

堆積されるソース材料であるターゲットには負の電荷(陰極)が与えられます。プラズマからの正に帯電したアルゴンイオンは、電場によって激しく加速され、高速でターゲットに衝突します。

放出と堆積

アルゴンイオンの各衝突は、ターゲット表面から原子を叩き出すのに十分な運動エネルギーを持っています。これらの放出されたターゲット原子は、真空チャンバー内を移動し、コーティングされる物体(基板)に衝突し、そこで凝縮して層ごとに積み重なり、薄膜を形成します。

主要な進歩:マグネトロンスパッタリング

基本的なスパッタリングプロセスは効果的ですが、速度が遅い場合があります。現代のシステムでは、堆積効率と速度を劇的に向上させるために、ほとんどの場合マグネトロンスパッタリングが使用されます。

磁場の役割

DCマグネトロンスパッタリングでは、強力な磁石がターゲットの裏側に配置されます。この磁場はプラズマからの自由電子を閉じ込め、ターゲット表面の近くに留まるように強制します。

効率への影響

これらの電子を閉じ込めることで、磁場は電子がより多くのアルゴン原子と衝突してイオン化する確率を大幅に高めます。これにより、ターゲットの真正面に非常に高密度のプラズマが生成され、より多くのイオン衝撃が発生し、結果としてより低いガス圧でもはるかに速い堆積速度が得られます。

トレードオフの理解

スパッタリングは強力で汎用性の高い技術ですが、他のエンジニアリングプロセスと同様に、特定のトレードオフが伴います。これらを理解することは、それがあなたのアプリケーションに適した方法であるかを判断する上で重要です。

長所:高純度と密着性

スパッタリングは物理プロセスであるため、堆積される膜の組成はソースターゲットの組成と極めて近いです。堆積される原子の運動エネルギーは、優れた機械的特性を持つ高密度で密着性の高い膜をもたらします。

長所:汎用性

スパッタリングは、純粋な金属、複雑な合金、さらには絶縁性セラミック化合物を含む非常に広範囲の材料を堆積するために使用できます。これにより、光学、半導体、医療機器などの高度なアプリケーションで頼りになるプロセスとなっています。

短所:低い堆積速度

マグネトロンによる強化があっても、スパッタリングは、特に特定の材料の場合、熱蒸着などの他のPVD方法よりも遅い場合があります。これは、大量生産、低コストの生産環境では考慮すべき要因となる可能性があります。

短所:複雑さとコスト

真空チャンバー、高電圧電源、磁気アセンブリなど、スパッタリングに必要な装置は複雑であり、一部のより単純なコーティング技術よりも高い初期費用がかかります。

目標に合った適切な選択をする

スパッタリングの選択は、最終的な膜に求められる特性に基づいて決定されます。

- 膜の純度と密度が主な焦点である場合:スパッタリングは、高純度ターゲットから材料を基板に直接物理的に転送するため、優れた制御を提供します。

- 複雑な合金でのコーティングが主な焦点である場合:スパッタリングは、最終膜におけるターゲット材料の元の組成(化学量論)を保持するのに優れています。

- 強力な膜密着性と耐久性が主な焦点である場合:スパッタされた原子のエネルギー的な性質により、膜と基板の間に堅牢な界面が形成され、非常に耐久性のあるコーティングが実現します。

最終的に、スパッタリングは、固体材料を高性能薄膜に変換するための正確で再現性のある物理的経路を提供します。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 核心メカニズム | イオン衝撃による運動量伝達(例:アルゴン) |

| 主な利点 | 高い膜純度、優れた密着性、材料の汎用性 |

| 一般的な強化 | マグネトロンスパッタリング(堆積速度の向上) |

| 典型的な用途 | 半導体、光学、医療機器、耐久性コーティング |

高純度スパッタリング技術をラボのワークフローに統合する準備はできていますか?

KINTEKでは、お客様の特定の研究および生産ニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。半導体製造、新しい光学コーティングの開発、または耐久性のある医療機器層の作成に取り組んでいるかどうかにかかわらず、当社のスパッタリングソリューションは、お客様が必要とする精度、信頼性、および材料の汎用性を提供します。

当社の専門家が、優れた薄膜結果を達成するお手伝いをいたします。当社のスパッタリングシステムがお客様のラボの能力をどのように向上させ、プロジェクトを前進させることができるかについて話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- フィルタープレスの効率を上げるには?脱水システムを最適化して最大出力を実現

- PPFとコーティングの違いは何ですか?車のためのアーマーとスリックシェル

- 分析においてサンプル調製が重要なのはなぜですか?正確で再現性のある結果を保証するため

- 融点の応用とは?接合、鋳造、合金化のための材料制御をマスターする

- 研究室でローラーミキサーは何のために使われますか?穏やかで気泡の入らない混合を実現

- 熱水液化における実験室用ろ過システムの機能は何ですか?バイオマス収量を最大化する

- コーティング膜厚の計算式は何ですか?乾燥膜厚(DFT)を正確に計算する

- バイオオイル利用における問題点は何ですか?再生可能燃料導入の主要な障壁を克服する