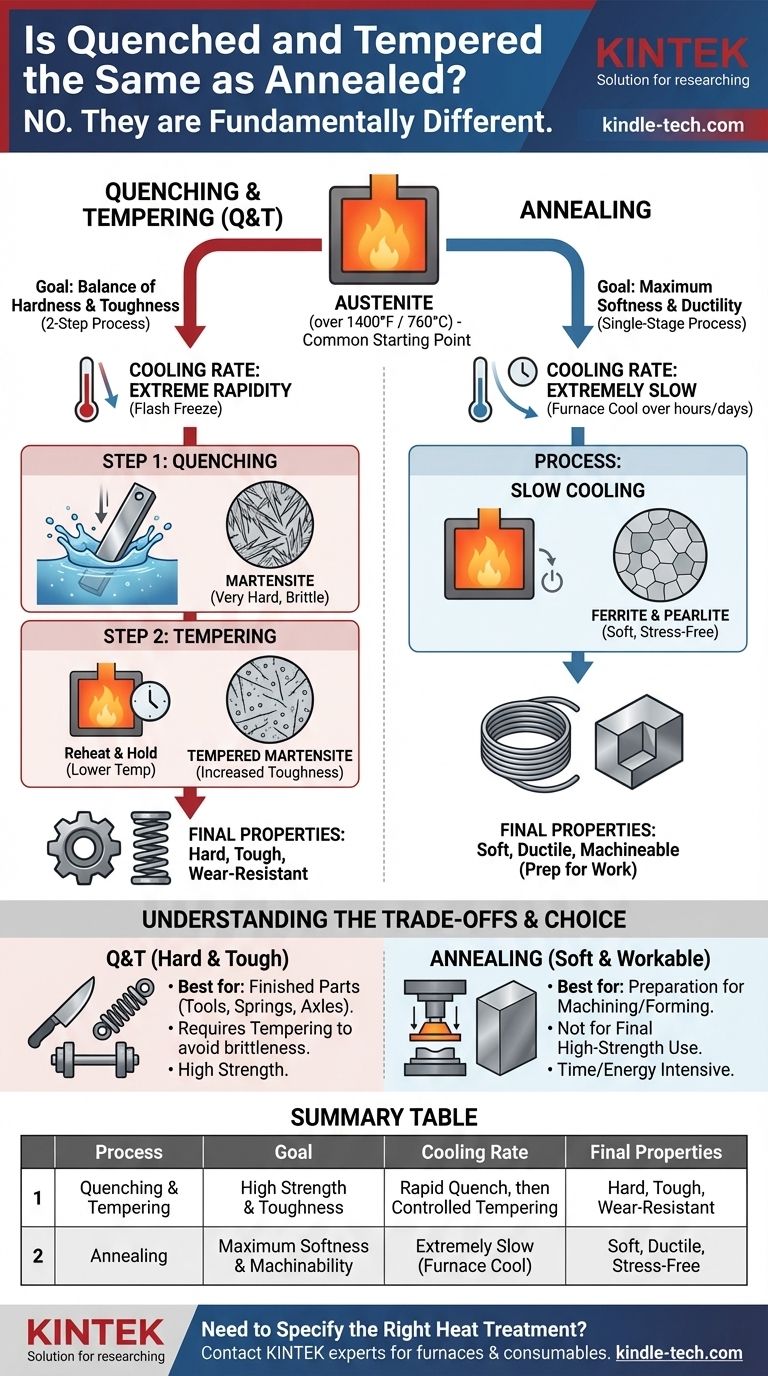

いいえ、焼き入れ焼き戻しは焼鈍しとは根本的に異なります。 どちらも鋼の熱処理プロセスですが、正反対の目標を達成するために正反対の方法を使用します。焼き入れ焼き戻しは、高い硬度と靭性の特定のバランスを持つ最終製品を作成するために設計された2段階のプロセスです。対照的に、焼鈍しは、鋼を可能な限り軟らかく、延性があり、機械加工しやすいようにするために設計された単一ステージのプロセスです。

決定的な違いは、**冷却速度**と**意図された結果**です。焼き入れ焼き戻しは急速な冷却を利用して硬度を生成し、その後再加熱して靭性を加えます。焼鈍しは極端に遅い冷却を利用して最大の軟らかさを引き出し、さらなる加工の準備をします。

熱処理の目的:微細構造の操作

これらのプロセスを理解するには、まず熱処理が鋼の内部結晶構造、すなわち**微細構造**を制御することであることを理解する必要があります。微視的なレベルでの鉄と炭素原子の配置が、材料の最終的な特性を決定します。

炭素と鉄の役割

鋼は鉄と炭素の合金です。室温では、炭素はさまざまな方法で鉄の結晶構造内に閉じ込められています。熱を加えることで、その炭素の分布方法を変更できます。

臨界変態温度(オーステナイト)

鋼を特定の臨界温度(通常は華氏1400度または摂氏760度超)以上に加熱すると、その結晶構造は**オーステナイト**と呼ばれる形態に変化します。オーステナイトは、熱湯に砂糖が溶けるように、炭素原子を均一に溶解させる特有の能力を持っています。このオーステナイト状態は、両方のプロセスに必要な出発点です。

冷却速度がすべてである理由

鋼の特性は、オーステナイト状態から冷却される際に微細構造に何が起こるかによって決まります。**この冷却速度が、焼き入れと焼鈍しを分ける最も重要な変数です**。

プロセスの内訳:焼き入れと焼き戻し(Q&T)

焼き入れ焼き戻しは、工具、車軸、ばねなどの、強靭で硬く、靭性のある部品を製造するために使用される2段階のプロセスです。

ステップ1:最大の硬度のための焼き入れ

鋼をオーステナイト状態に加熱した後、水、油、またはブラインなどの液体に浸漬することで極めて急速に冷却します。これが**焼き入れ**です。

この「急冷」は、炭素原子が移動してより軟らかい構造を形成する時間を与えません。代わりに、それらは閉じ込められ、**マルテンサイト**と呼ばれる非常に硬く、脆く、高い応力のかかった微細構造が形成されます。完全に焼き入れられた部品は最大の硬度を持ちますが、実用上は脆すぎる場合がよくあります。

ステップ2:靭性のための焼き戻し

脆いマルテンサイト鋼を、その後、臨界温度よりもはるかに低い温度に再加熱し、特定の時間保持します。これが**焼き戻し**段階です。

焼き戻しは、焼き入れによる内部応力を緩和し、閉じ込められた炭素の一部が微細な炭化物粒子を形成できるようにします。このプロセスにより、全体の硬度はわずかに低下しますが、材料の**靭性**と延性が劇的に向上し、負荷がかかっても破断するのを防ぎます。最終的な特性は、焼き戻し温度を正確に制御することによって「調整」されます。

プロセスの内訳:焼鈍し

焼鈍しは、鋼を最も軟らかく、最も弱く、最も応力のない状態にするために使用されるプロセスです。これは、材料を機械加工しやすくするため、またはスタンピングや深絞りなどの広範な塑性加工の準備をするためによく行われます。

単一の目標:最大の軟らかさ

Q&Tの2部構成の目標とは異なり、焼鈍しには1つの主要な目的があります。それは、以前の硬化を元に戻し、結晶粒構造を微細化し、すべての内部応力を解放することにより、軟らかさと延性を最大化することです。

重要なステップ:極端に遅い冷却

鋼をオーステナイト状態に加熱した後、可能な限りゆっくりと冷却します。これは、炉の電源を切り、部品を炉内で数時間または数日かけて冷却させることによって最もよく達成されます。

この遅い冷却は、原子が最も安定した低エネルギー状態に再配置されるのに十分な時間を与えます。結果として生じる微細構造(通常は**フェライト**と**パーライト**の混合物)は非常に軟らかく、延性があり、内部応力が低くなります。

トレードオフの理解

間違ったプロセスを選択すると、材料の破損や不必要な製造コストにつながる可能性があります。妥協点を理解することが不可欠です。

硬度と脆性のジレンマ

完全に焼き入れされ、焼き戻されていない部品は、非常に高い硬度と耐摩耗性を持ちますが、最初の衝撃でガラスのように砕けるため、実際には使用できません。**焼き戻しはオプションではなく、必要な妥協点**であり、わずかな硬度と引き換えに靭性を大幅に向上させます。

焼鈍しの限界:最終性能には不向き

焼鈍された部品は、強度を必要とする用途の最終製品になることはめったにありません。その軟らかさと低い強度は、工具や構造部品には適していません。製造シーケンスにおける準備段階または中間段階であることがほとんどです。

時間とエネルギーのコスト

焼鈍しは、長い炉サイクルを伴うため、非常に時間とエネルギーを大量に消費するプロセスです。このため、最大の軟らかさが必要ない場合には、よりコスト効率の高い代替手段として、静止空気中で冷却を行う**正規化**と呼ばれる、より精密でないプロセスが使用されることがあります。

目標に応じた正しい選択

熱処理の選択は、鋼に何をさせたいかによって完全に決まります。

- 主な焦点が、高い強度と靭性を持つ最終部品(例:ナイフ、車軸、ばね)を作成することである場合: 必要な機械的特性を達成するには、2段階の焼き入れと焼き戻しプロセスが必要です。

- 主な焦点が、重切削、成形、または曲げ加工のための原材料を準備することである場合: 作業を開始する前に鋼を可能な限り軟らかく応力のない状態にするために、焼鈍しを行う必要があります。

- 主な焦点が、硬度に大きな影響を与えることなく、溶接や機械加工による応力を解放することである場合: 完全なオーステナイト温度まで加熱しない応力除去など、別の亜臨界プロセスが必要になる場合があります。

これらの基本的な違いを理解することで、単に手順に従うだけでなく、材料の正確な性能を指示できるようになります。

要約表:

| プロセス | 目標 | 冷却速度 | 最終特性 |

|---|---|---|---|

| 焼き入れと焼き戻し | 高い強度と靭性 | 急速な焼き入れ、その後制御された焼き戻し | 硬く、靭性があり、耐摩耗性がある |

| 焼鈍し | 最大の軟らかさと機械加工性 | 極めて遅い(炉冷) | 軟らかく、延性があり、応力がない |

用途に最適な熱処理を指定する必要がありますか?

正しいプロセスの選択は、部品の性能と製造効率にとって極めて重要です。KINTEKの専門家チームは、正確な熱処理に必要な機器と消耗品で研究所や製造業者をサポートすることを専門としています。焼き入れ焼き戻しの硬度が必要な場合でも、焼鈍しの機械加工性が必要な場合でも、目的の材料特性を達成するための適切な炉とツールの選択をお手伝いします。

今すぐ専門家にご連絡いただき、特定の鋼の熱処理ニーズについてご相談の上、プロジェクトの最適な結果を確保してください。

ビジュアルガイド