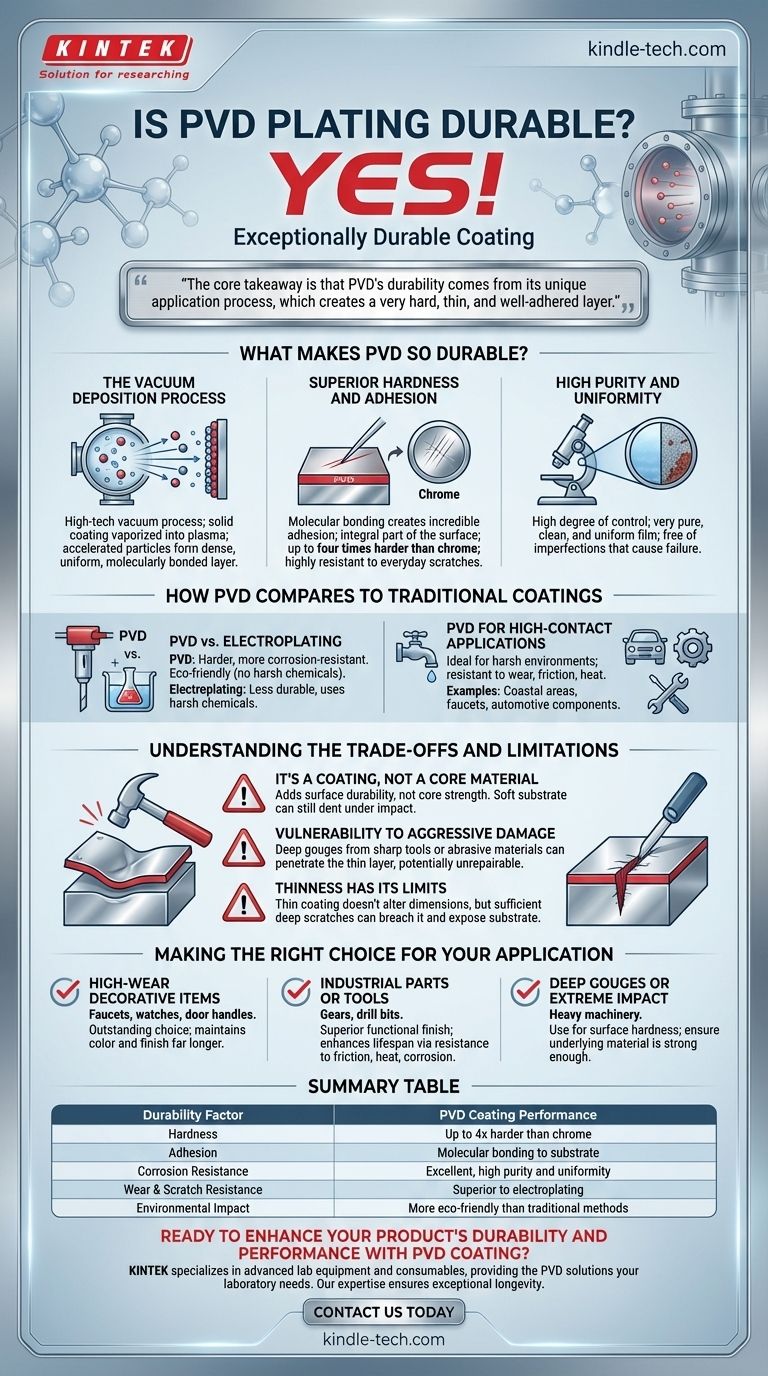

はい、物理蒸着(PVD)は非常に耐久性のあるコーティングです。 これは、コーティングを基材に分子レベルで結合させるハイテクな真空成膜プロセスによって作成されるため、現在利用可能な最も弾力性のある表面仕上げの1つとして広く認識されています。その結果、ほとんどの従来のコーティング方法よりも著しく硬く、傷、腐食、摩耗に対する耐性が高くなります。

主な要点は、PVDの耐久性は、非常に硬く、薄く、密着性の高い層を作成する独自の適用プロセスに由来するということです。ただし、その究極の有効性は、コーティングの硬度と下地材料の強度との相乗効果にかかっています。

PVDが非常に耐久性がある理由

PVDの優れた耐久性は偶然ではありません。それは、それを適用するために使用される高度に制御された科学的プロセスの直接的な結果です。

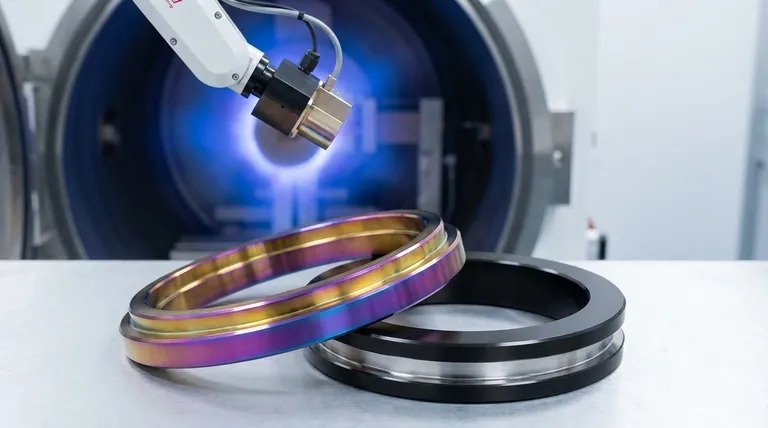

真空成膜プロセス

PVDは高真空チャンバー内で適用されます。ベース材料を内部に配置し、固体コーティング材料を原子またはイオンのプラズマに蒸発させます。その後、電場がこれらの粒子を加速し、それらがベース材料に衝突する際の力で表面に埋め込まれ、緻密で均一で強力に結合した層を形成します。

優れた硬度と密着性

この分子結合プロセスは、信じられないほどの密着性を生み出します。表面に載っている塗料や電気めっきとは異なり、PVDはその一部となります。結果として得られるコーティングは極めて硬く、場合によってはクロムの最大4倍硬くなり、日常的な傷や摩耗に対する高い耐性を持ちます。

高純度と均一性

PVDプロセスは、コーティングの構造を高度に制御できます。これにより、時間の経過とともに他のコーティングが剥がれたり腐食したりする原因となる不純物のない、非常に純粋でクリーンで均一な膜が得られます。

従来のコーティングとのPVDの比較

PVDは、より一般的な仕上げ方法と比較すると際立っており、性能と寿命において大きな利点を提供します。

PVD対電気めっき

PVDコーティングは、電気めっきによって適用されるものよりも一般的に硬く、耐食性が高いです。PVDプロセスは、従来の電気化学プロセスで使用される過酷な化学物質を回避するため、環境への影響も大幅に優れています。

高接触用途向けのPVD

耐摩耗性、耐摩擦性、耐熱性があるため、PVDは過酷な環境や頻繁な接触にさらされるプロジェクトに最適です。これには、沿岸地域、蛇口などの交通量の多い家庭用金具、機能的な自動車部品が含まれます。

トレードオフと制限の理解

PVDは信じられないほど堅牢ですが、どのコーティングも破壊不能ではありません。その制限を理解することが、効果的に使用するための鍵となります。

コア材料ではなくコーティングである

PVDは表面の耐久性を高めますが、下地の基板の特性は変更しません。柔らかい金属に硬いPVDコーティングを施しても、物体が大きな衝撃を受けるとへこむ可能性があります。ベース材料が構造的完全性を提供します。

攻撃的な損傷に対する脆弱性

耐摩耗性は非常に高いですが、コーティングは攻撃的な接触によって損傷を受ける可能性があります。鋭利な工具や研磨材による深い傷は、薄い層を貫通する可能性があります。この種の損傷は、場合によっては修理できないことがあります。

薄さには限界がある

PVDコーティングの薄さは利点の一つですが、部品の寸法を変えません。しかし、これは、十分に深い傷がコーティングを突き破り、下の基板を露出させる可能性があることも意味します。

用途に合わせた適切な選択

適切な仕上げの選択は、プロジェクトの要求に完全に依存します。PVDは、表面の完全性が最も重要となるシナリオで優れています。

- 主な焦点が高摩耗の装飾品(例:蛇口、時計、ドアハンドル)である場合: PVDは、従来のオプションよりもはるかに長く色と仕上げを維持する優れた選択肢です。

- 主な焦点が産業部品や工具である場合: コーティングの耐摩擦性、耐熱性、耐食性は、コンポーネントの寿命を延ばす優れた機能的仕上げとなります。

- プロジェクトが深い傷や極端な衝撃を受けやすい場合: 表面硬度のためにPVDを使用しますが、下地材料が変形に耐えるのに十分な強度があることを確認してください。

結局のところ、PVDを選択することは、優れた長寿命と性能のために設計された表面への投資です。

要約表:

| 耐久性要因 | PVDコーティングの性能 |

|---|---|

| 硬度 | クロムの最大4倍硬い |

| 密着性 | 基板への分子結合 |

| 耐食性 | 優れている、高純度かつ均一 |

| 耐摩耗性・耐傷性 | 電気めっきよりも優れている |

| 環境への影響 | 従来の工法よりも環境に優しい |

PVDコーティングで製品の耐久性と性能を高める準備はできましたか? KINTEKは高度な実験装置と消耗品を専門としており、優れた表面仕上げに必要なPVDソリューションを研究室に提供します。当社の専門知識により、コンポーネントが優れた長寿命と耐摩耗性、耐食性、耐熱性を実現することが保証されます。当社のPVD技術がお客様の特定の用途にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用