手短に言えば、はい。物理蒸着(PVD)は、特に電気めっきや塗装のような従来の方法と比較して、環境に優しいコーティングプロセスとして広く認識されています。その主な環境上の利点は、乾燥した真空ベースのプロセスであり、古い「湿式」めっき技術に関連する有毒な化学物質、有害廃棄物、水質汚染の使用を排除するという事実に由来します。

PVDの核となる環境上の利点は、環境負荷がゼロであるということではなく、プロセスを汚れた湿式化学反応から、制御された真空中でクリーンな物理的物質移動へと根本的に転換することにあります。これにより、従来のコーティング方法を特徴づける化学廃棄物の流れが実質的に排除されます。

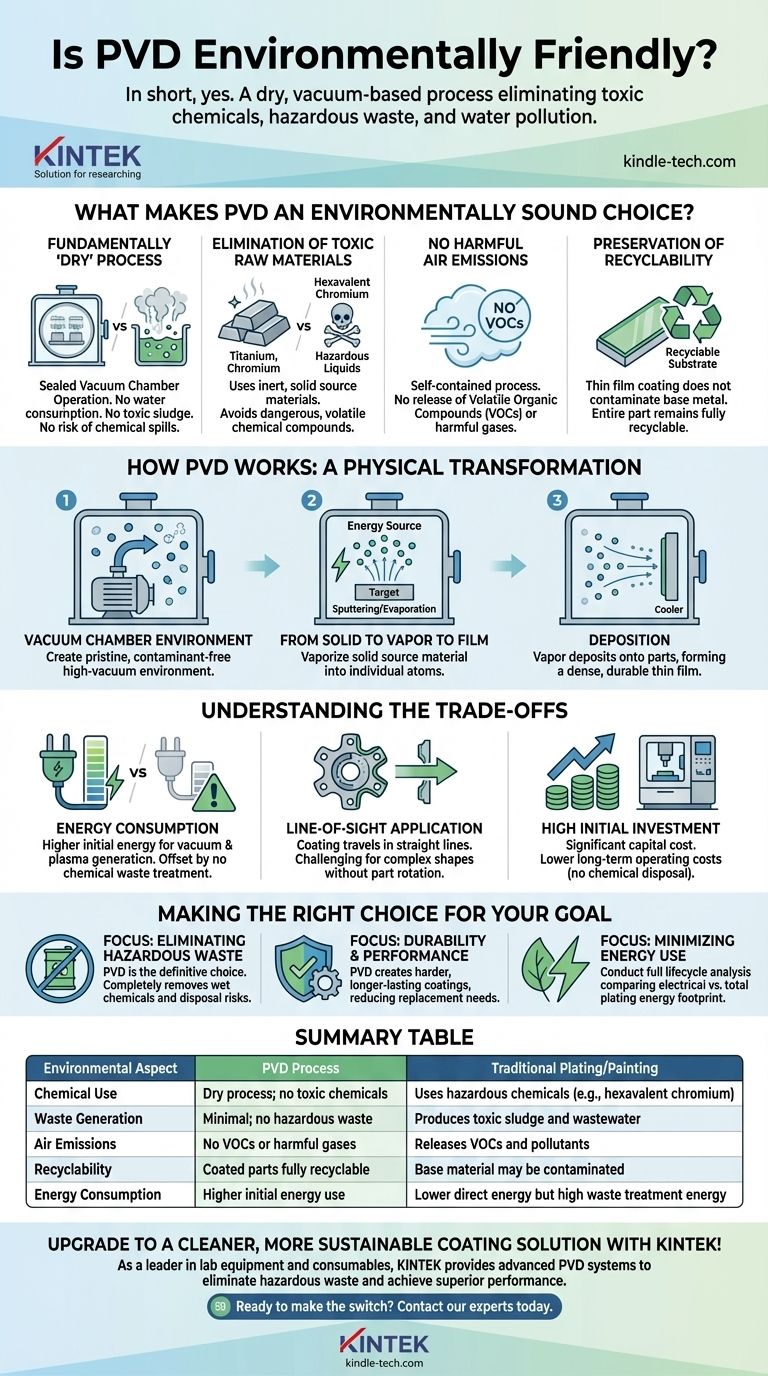

PVDを環境に優しい選択肢にするものとは?

PVDの「グリーン」な資格は、単一の要因に基づくものではなく、プロセス自体の性質に基づいています。従来の表面仕上げに見られる最も重大な欠点を回避します。

根本的に「乾燥した」プロセス

危険な化学溶液の浴槽に部品を浸す電気めっきとは異なり、PVDは乾燥したプロセスです。操作全体が密閉された真空チャンバー内で行われます。

この区別は非常に重要です。処理すべき化学物質を含む水はなく、廃棄すべき有毒なスラッジはなく、地面や水源を汚染する流出のリスクもありません。

有毒な原材料の排除

例えば、従来のクロムめっきは、既知の発がん物質である六価クロムに依存しています。PVDプロセスでは、チタン、クロム、ジルコニウムなどの不活性または非毒性材料を使用してコーティングを作成します。

安定した固体源材料を物理的に蒸発させることで、PVDは危険で揮発性の高い化学化合物の必要性を回避します。

有害な大気排出物なし

塗装や特定のめっきプロセスは、揮発性有機化合物(VOC)やその他の大気汚染物質を大気中に放出する可能性があります。PVDプロセスは真空チャンバー内に自己完結しています。

化学反応ではなく、溶剤も含まないため、有害なガスや、空気から処理または除去する必要のあるその他の残留物を生成しません。

リサイクル可能性の維持

重要でありながら見過ごされがちな利点は、PVDコーティングがステンレス鋼やアルミニウムなどの基材のリサイクル価値を制限しないことです。

コーティングは非常に薄く(数ミクロン)、表面に冶金的に結合されています。ベースメタルを汚染しないため、部品全体を寿命が尽きたときに再溶解してリサイクルすることができます。

PVDの仕組み:物理的な変換

PVDがなぜクリーンなのかを理解するには、それが化学反応ではなく、物理的な物質移動のプロセスであることを理解するのに役立ちます。

真空チャンバー環境

すべてのPVDコーティングは高真空チャンバー内で行われます。最初のステップは、空気を排出し、コーティングを妨げる可能性のある汚染物質のない清浄な環境を作り出すことです。

固体から蒸気、そして膜へ

固体源材料(「ターゲット」)は、スパッタリング(イオンによる衝撃)や熱蒸発などの高エネルギー法を使用して、個々の原子または分子に蒸発されます。

これらの蒸発した原子は、真空チャンバー内を「視線」経路で移動し、部品のより冷たい表面に堆積して、緻密で耐久性のある均一な薄膜を形成します。

トレードオフの理解

影響のない工業プロセスは存在しません。PVDは代替案と比較して大幅な改善ですが、客観性を保つためにはそのトレードオフを認識する必要があります。

エネルギー消費

PVDの主な環境上のトレードオフは、そのエネルギー消費です。高真空の生成、チャンバーの加熱、スパッタリングに必要なプラズマの生成は、エネルギーを大量に消費するステップです。

しかし、このエネルギーコストは、代替案の総環境負荷と比較検討する必要があります。代替案には、有毒化学物質とその廃棄物を製造、輸送、処理するために必要なエネルギーと資源が含まれます。

視線方向への適用

PVDの性質上、コーティング材料は直線的に移動します。このため、複雑な三次元形状で深い凹部や隠れた表面を持つ部品を、高度な部品回転なしに均一にコーティングすることは困難な場合があります。

これは環境上の問題というよりもプロセス上の制限ですが、PVDが特定の用途に適しているかどうかを判断する上で重要な要素です。

高い初期投資

PVD装置は技術的に高度であり、多額の設備投資が必要です。このため、従来のめっきラインを設置するよりも小規模な事業では利用しにくい場合がありますが、運用コストの低さ(化学物質の廃棄がないこと)により、時間の経過とともに相殺される可能性があります。

目標に合った正しい選択をする

PVDは、高まる環境基準と製品の長寿命化に焦点を当てた、表面仕上げへの現代的なアプローチを表しています。

- 有害廃棄物の排除が主な焦点である場合:PVDは決定的な選択肢です。湿式化学物質とその関連する廃棄コストおよびリスクを完全に排除するためです。

- 耐久性と性能が主な焦点である場合:PVDは、より硬く、より耐食性があり、長持ちするコーティングを生成することが多く、交換の必要性を減らし、二次的な環境上の利点をもたらします。

- エネルギー使用量の最小化が主な焦点である場合:PVDの電力消費と、めっきの総エネルギーフットプリント(化学物質の製造と廃棄物処理を含む)を比較する、完全なライフサイクル分析を実施する必要があります。

湿式化学プロセスをクリーンで高性能な物理プロセスに置き換えることで、PVDは耐久性のある装飾コーティングのための責任ある道筋を提供します。

要約表:

| 環境側面 | PVDプロセス | 従来のめっき/塗装 |

|---|---|---|

| 化学物質の使用 | 乾燥プロセス;有毒化学物質なし | 有害化学物質(例:六価クロム)を使用 |

| 廃棄物の発生 | 最小限;有害廃棄物なし | 有毒なスラッジと廃水を生成 |

| 大気排出物 | VOCや有害ガスなし | VOCや汚染物質を放出 |

| リサイクル可能性 | コーティングされた部品は完全にリサイクル可能 | 基材が汚染される可能性あり |

| エネルギー消費 | 初期エネルギー使用量が高い | 直接エネルギーは低いが、廃棄物処理のエネルギーが高い |

KINTEKで、よりクリーンで持続可能なコーティングソリューションにアップグレードしましょう!

実験装置と消耗品のリーダーとして、KINTEKは、研究室や製造業者が有害廃棄物を排除し、環境負荷を低減し、優れたコーティング性能を達成するのに役立つ高度なPVDシステムを提供しています。当社の専門知識により、従来のめっき方法に代わる信頼性の高い環境に優しい選択肢を確実に手に入れることができます。

切り替えの準備はできていますか? 今すぐ当社の専門家にお問い合わせください。PVD技術がお客様の特定のニーズを満たし、持続可能性の目標をサポートする方法を探ります。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート