はい、PVDコーティングは非常に強力です。より正確には、基材の表面に非常に硬く、耐久性があり、耐摩耗性のある表面を作り出します。物理蒸着(PVD)は、かさばる強度を追加するのではなく、薄い分子結合膜を形成し、保護シールドとして機能することで、下地のオブジェクトの表面特性を劇的に向上させます。

PVDは、弱いオブジェクトを構造的に強くするものではありません。代わりに、傷、摩耗、腐食に対して比類のない耐性を提供する超硬質表面層を提供し、オブジェクトの表面を驚くほど耐久性のあるものにします。

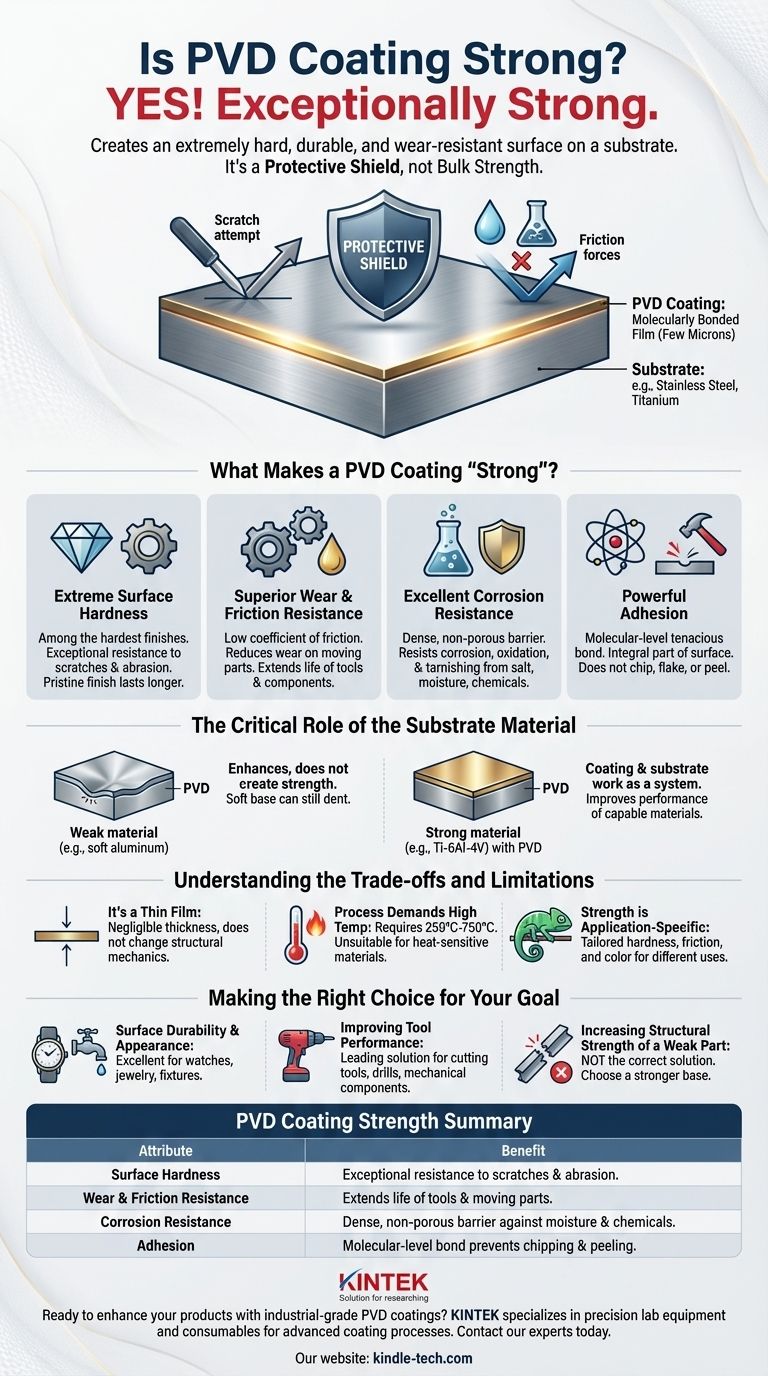

PVDコーティングを「強力」にするものとは?

PVDの文脈における「強力」という言葉は、特定の表面特性のセットを指します。このプロセスは、通常わずか数ミクロン厚の薄膜を堆積させ、基材を根本的に強化します。

極めて高い表面硬度

PVDコーティングは、利用可能な最も硬い仕上げの一つです。この硬度により、傷や摩耗に対する優れた耐性が提供され、塗装やメッキのような従来の方法よりもはるかに長く製品の仕上げを新品同様に保ちます。

優れた耐摩耗性と摩擦抵抗

このプロセスは、非常に低い摩擦係数を持つ表面を作成するように調整できます。これにより、可動部品の摩耗力が軽減され、切削工具、エンジン部品、機械的接合部などの部品の寿命が延びます。

優れた耐食性

堆積された膜は緻密で非多孔性であり、基材と環境の間に不活性なバリアを形成します。これにより、PVDコーティングされたアイテムは、塩分、湿気、その他の化学物質による腐食、酸化、変色に対して非常に高い耐性を示します。

強力な密着性

PVDは真空蒸着プロセスであり、分子レベルで強固な結合を形成します。欠けたり、剥がれたりする可能性のある塗料や電気メッキとは異なり、PVDコーティングは表面自体と一体化します。

基材の重要な役割

PVDコーティングの性能は、それが適用される材料に根本的に関連しています。コーティングと基材はシステムとして連携して機能します。

コーティングと基材はチームとして機能します

PVDを高性能シールドと考えてください。シールドは、強力な戦士が振るうときに最も効果的です。同様に、PVDコーティングは、ステンレス鋼、チタン、またはその他の合金のような耐久性のある基材に適用されたときに最高の性能を発揮します。

PVDは強化するものであり、強度を生み出すものではありません

コーティングは、弱くて柔らかい基材がへこんだり変形したりするのを防ぐことはできません。例えば、柔らかいアルミニウムに硬いPVDコーティングを施しても、部品は簡単にへこむ可能性がありますが、表面自体は傷つかないかもしれません。

例:チタン合金の強化

窒化チタン(TiN)PVDコーティングが、それ自体が強力な材料であるTi-6Al-4V合金に適用されると、疲労限度と耐久性が著しく向上します。コーティングは、すでに有能な材料の性能を向上させます。

トレードオフと限界の理解

PVDは強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

それは薄膜であり、バルク材料ではありません

PVDは無視できるほどの厚さや重量しか追加せず、部品の構造力学を変更しません。下地の部品が過負荷になった場合、部品が曲がったり破損したりするのを防ぐことはできません。

プロセスには高温が必要

PVDプロセスには、多くの場合250°Cから750°Cの高温が必要です。このため、ほとんどのプラスチックや低融点合金のような熱に弱い材料には適していません。

強度は用途に特化しています

単一の「PVD強度」というものはありません。硬度、摩擦、色はすべて、コーティング材料とプロセスパラメータを調整することで制御されます。装飾的な蛇口用に設計されたコーティングは、工業用切削工具用に設計されたものとは異なる特性を持ちます。

目標に合った適切な選択をする

PVDがあなたに適しているかどうかを判断するには、あなたの主要な目的を考慮してください。

- 表面の耐久性と外観が主な焦点である場合:PVDは、時計、宝飾品、建築用器具などの製品の傷、摩耗、腐食を防ぐのに優れた選択肢です。

- 工具性能の向上が主な焦点である場合:PVDは、硬度を高め、摩擦を減らすことで、切削工具、ドリル、機械部品の寿命と効率を延ばすための主要なソリューションです。

- 弱い部品の構造的強度を高めることが主な焦点である場合:PVDは正しい解決策ではありません。まず、部品により強力な基材を選択する必要があります。

最終的に、PVDは比類のない表面保護を提供し、適切な材料に適切な用途で適用された場合には、決定的な選択肢となります。

要約表:

| PVDコーティング強度特性 | 利点 |

|---|---|

| 表面硬度 | 傷や摩耗に対する優れた耐性。 |

| 耐摩耗性・摩擦抵抗 | 工具や可動部品の寿命を延ばします。 |

| 耐食性 | 湿気や化学物質に対する緻密で非多孔性のバリア。 |

| 密着性 | 分子レベルの結合により、欠けや剥がれを防ぎます。 |

工業グレードのPVDコーティングで製品を強化する準備はできていますか?

KINTEKは、高度なコーティングプロセス用の精密ラボ機器と消耗品を専門としています。切削工具、耐久性のある部品、ハイエンドの消費財を開発しているかどうかにかかわらず、当社のソリューションは、優れた表面硬度と長寿命を実現するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様のラボのコーティングおよび材料強化のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート