PVDと粉体塗装のどちらを選ぶかは、どちらが普遍的に「優れている」かではなく、特定の用途にどちらが根本的に適しているかという問題です。物理蒸着(PVD)は微視的なレベルで優れた硬度と耐久性を提供しますが、粉体塗装は費用対効果が高く、厚く保護的な仕上げを幅広い色の選択肢で提供します。これら2つの技術は異なる問題を解決し、互換性があることはめったにありません。

核となる違いは単純です。PVDは真空中で非常に薄く、硬いセラミックまたは金属の膜を適用するのに対し、粉体塗装は静電プロセスを使用して厚く耐久性のあるポリマー塗料の層を適用します。どちらを選ぶかは、耐久性、精度、コスト、美観に対する優先順位に完全に依存します。

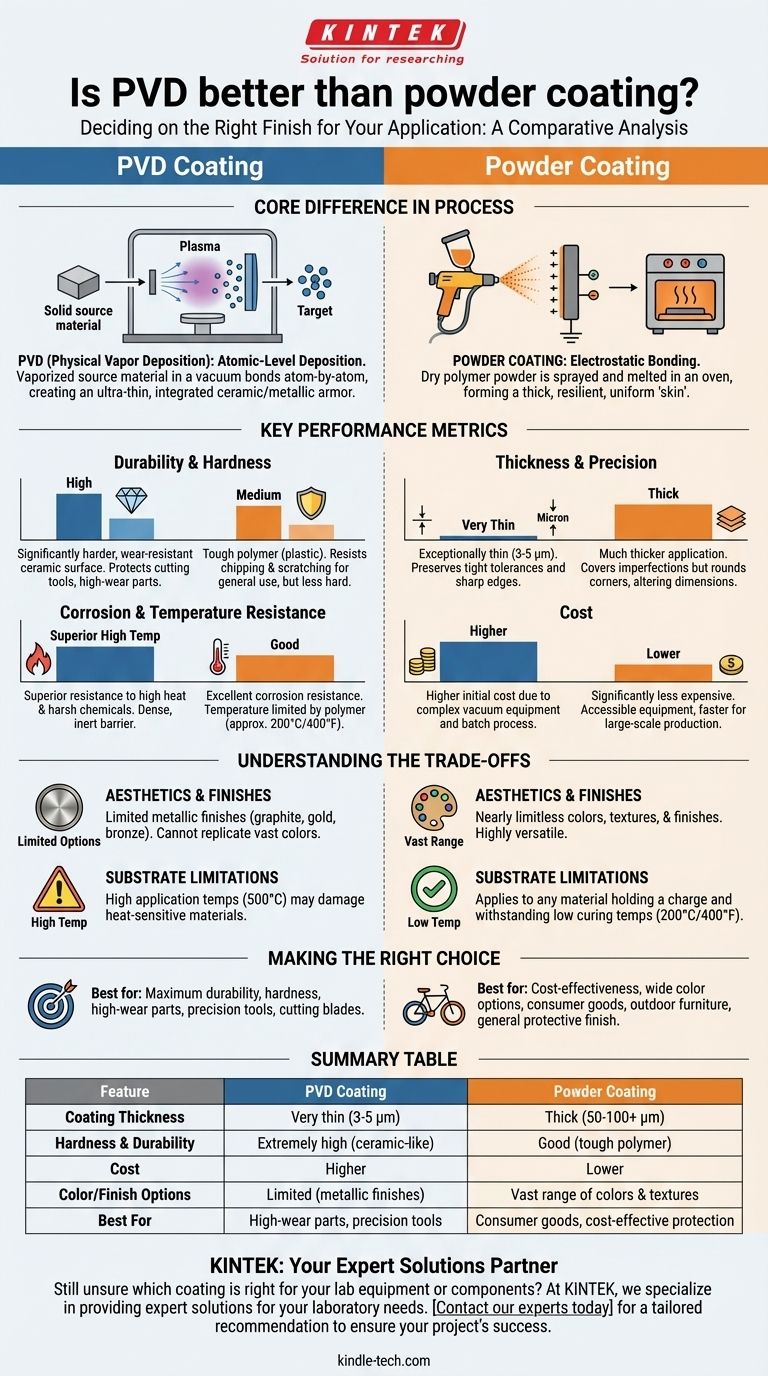

プロセスの核心的な違いは何ですか?

どのコーティングを選択するかを理解するには、まずそれらがいかに根本的に異なるかを理解する必要があります。それらは単に同じものの2つのグレードではなく、2つの異なるエンジニアリングプロセスです。

PVDプロセス:原子レベルの堆積

PVDはハイテクな真空蒸着プロセスです。固体源材料(多くの場合、金属またはセラミック)が真空チャンバー内でプラズマに蒸発され、その後、原子ごとにターゲットオブジェクトに結合されます。

これにより、非常に薄い(通常3〜5マイクロメートル)が信じられないほど高密度で硬いコーティングが作成されます。これは、材料自体にセラミック装甲の新しい統合された表面層を作成するようなものと考えてください。

粉体塗装プロセス:静電結合

粉体塗装は塗装に似た仕上げプロセスですが、はるかに耐久性があります。ポリマー樹脂と顔料の混合物である乾燥粉末が、静電スプレーガンを使用して部品に適用されます。

帯電した粒子は接地された部品に付着し、その後オーブンで硬化されます。この熱により粉末が溶融し、一体となって流れ込み、表面に厚く均一で弾力性のある「皮膜」を形成します。

主要な性能指標の比較

プロセスの違いは、非常に異なる性能特性に直接つながります。

耐久性と硬度

PVDは粉体塗装よりも著しく硬く、耐摩耗性に優れています。そのセラミックベースの組成は、切削工具、工業部品、高摩耗部品を摩耗や摩擦から保護できる表面硬度を提供します。

粉体塗装は非常に丈夫で、日常使用における欠けや傷に強く耐えますが、ポリマー(プラスチック)であるため、PVDで使用されるセラミック材料の固有の硬度には匹敵しません。

厚さと精度

PVDコーティングは非常に薄く、部品の元の寸法と表面の細部を維持します。これは、厳しい公差を持つ部品、鋭いエッジ(ナイフの刃や切削工具など)、または複雑なデザインの部品にとって重要です。

粉体塗装ははるかに厚い塗布です。この厚さは、軽微な表面の欠陥を覆い、堅牢な保護を提供するのに優れていますが、鋭い角を丸めたり、部品の微細な寸法を変更したりします。

耐食性と耐熱性

どちらの方法も優れた耐食性を提供します。しかし、PVDは一般的に高温および過酷な化学物質に対して優れた耐性を提供します。薄く、高密度で不活性なセラミックコーティングは、堅牢なバリアを提供します。

粉体塗装の耐性は使用される特定のポリマー樹脂によって決まりますが、最終的には極端な熱や特定の溶剤によって損なわれる可能性のあるプラスチックです。

トレードオフの理解

どちらの技術にも限界がないわけではありません。選択は、これらの実用的な考慮事項のバランスを取ることにかかっています。

コスト

粉体塗装はPVDよりも著しく安価です。粉体塗装の設備、材料、およびプロセスはより利用しやすく、高速であるため、消費者製品の大量生産には最適な選択肢です。

PVDは洗練された真空チャンバー設備を必要とし、より時間のかかるバッチベースのプロセスであるため、そのコストは高くなります。

色と仕上げのオプション

粉体塗装は、ほぼ無限の範囲の色、テクスチャ、仕上げを提供します。高光沢からマット、滑らかからテクスチャードまで、非常に汎用性の高い美的ソリューションです。

PVDは美的オプションがはるかに限られており、通常、グラファイト、ゴールド、ブロンズ、ブラックなどのメタリック仕上げを生成します。美しいですが、粉体塗装の広大なカラーパレットを再現することはできません。

基材の制限

粉体塗装は、低い硬化温度(通常約200°Cまたは400°F)に耐え、静電荷を保持できるあらゆる材料に適用できます。

PVDはより高い温度(多くの場合約500°C)で適用されるため、特定のプラスチックや低温合金などの熱に敏感な材料を損傷したり変形させたりする可能性があります。

目標に合った適切な選択をする

適切な技術とは、プロジェクトの譲れない要件に合致するものです。

- 最大限の耐久性、硬度、耐摩耗性が主な焦点である場合:切削工具、銃器部品、工業部品などの用途にはPVDが唯一の選択肢です。

- 費用対効果と幅広い色の選択肢が主な焦点である場合:自転車のフレーム、屋外用家具、自動車のホイールなどの製品には粉体塗装が理想的なソリューションです。

- 精度、鋭いエッジ、厳しい公差の維持が主な焦点である場合:高性能機械部品やブレードにはPVDの超薄膜塗布が不可欠です。

- 一般的な用途向けの耐久性のある保護仕上げの提供が主な焦点である場合:粉体塗装は、ほとんどの製品において性能、美観、コストの最適なバランスを提供します。

最終的に、最高のコーティングとは、製品の特定の性能、美観、および予算要件に正確に合致するものです。

要約表:

| 特徴 | PVDコーティング | 粉体塗装 |

|---|---|---|

| コーティング厚さ | 非常に薄い (3-5 µm) | 厚い (50-100+ µm) |

| 硬度と耐久性 | 非常に高い(セラミック状) | 良好(丈夫なポリマー) |

| コスト | 高い | 低い |

| 色/仕上げオプション | 限定的(メタリック仕上げ) | 幅広い色とテクスチャ |

| 最適用途 | 高摩耗部品、精密工具 | 消費財、費用対効果の高い保護 |

お使いの実験装置や部品にどちらのコーティングが適しているかまだ不明ですか?

KINTEKでは、お客様のラボのニーズに合わせた専門的なソリューションを提供しています。精密工具向けのPVDの極限の耐久性が必要な場合でも、一般的な機器向けの粉体塗装の費用対効果の高い保護が必要な場合でも、当社のチームが性能と寿命を向上させる理想的な仕上げを選択するお手伝いをいたします。

今すぐ専門家にお問い合わせください。お客様の特定の用途についてご相談いただき、プロジェクトの成功を確実にするためのオーダーメイドの推奨事項を入手してください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート