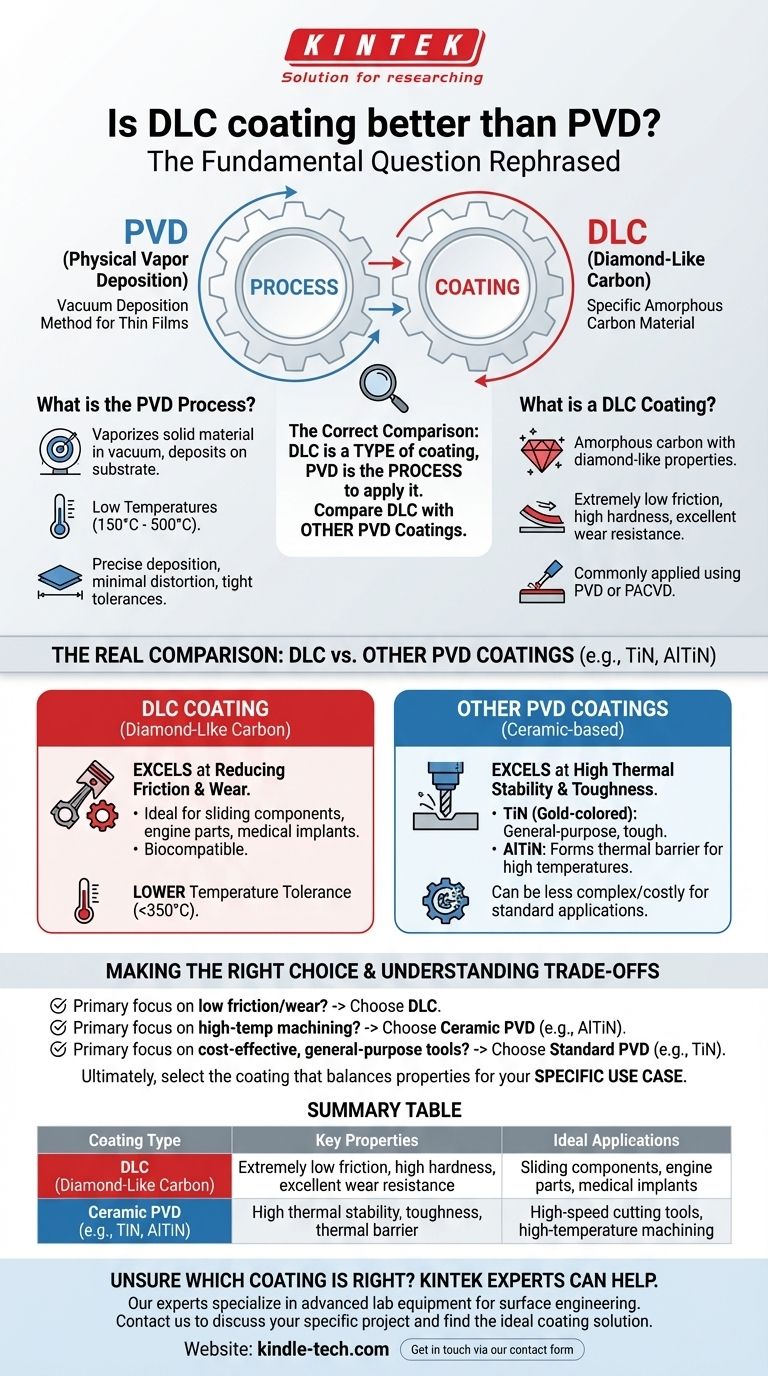

DLCがPVDよりも優れているか、という根本的な問いは誤解に基づいています。 ダイヤモンドライクカーボン(DLC)は特定のコーティング材料の種類であり、物理蒸着(PVD)はそれを適用するために使用されるプロセスです。したがって、DLCコーティングはPVDコーティングのサブセットです。

正しい質問は「DLC対PVD」ではなく、「私の特定のアプリケーションにとって、DLCコーティングは他の種類のPVDコーティングと比較して適切な選択肢か?」です。この区別を理解することが、情報に基づいた意思決定を行うための鍵となります。

PVDプロセスとは?

物理蒸着(PVD)は、薄膜やコーティングを製造するために使用される真空蒸着法のファミリーです。これはプロセスであり、単一の種類のコーティングではありません。

コアメカニズム

PVDプロセスでは、真空環境で固体材料を蒸発させ、ターゲット基板上に堆積させます。これは比較的低温、通常150℃から500℃で行われます。

主要なプロセスの利点

このプロセスはコンピューター制御され、真空中で行われるため、PVDは大きな利点を提供します。非常に薄い膜(多くの場合、わずか数ミクロン厚)を精密に堆積させることができます。

プロセス温度が低いため、下地の部品の歪みがほとんどなく、切削工具や精密機械部品など、厳しい公差を持つ部品に最適です。

DLCコーティングとは?

ダイヤモンドライクカーボン(DLC)コーティングは、その独自の特性で知られる特定の材料です。これは、天然ダイヤモンドの望ましい特性の一部を示すアモルファスカーボン材料です。

決定的な特性

DLCコーティングは、その非常に低い摩擦係数、高い硬度、および優れた耐摩耗性で高く評価されています。この組み合わせにより、信じられないほど滑らかで耐久性があります。

DLCの適用方法

他の方法も存在しますが、DLCはPVDプロセスまたは密接に関連するプラズマ支援化学蒸着(PACVD)プロセスを使用して適用されるのが最も一般的です。この比較の目的のために、DLCはPVDを介して適用できる多くの高性能材料の1つとして捉えることが重要です。

真の比較:DLC対他のPVDコーティング

DLCがPVDコーティングの一種であることを確立した今、意味のある比較は、DLCと窒化チタン(TiN)や窒化アルミニウムチタン(AlTiN)などの他の一般的なPVD材料との間で行われます。

DLCが優れている場合

DLCは、主な目標が摩擦の低減である場合に優れた選択肢です。その滑らかな表面は、摺動部品、エンジン部品(ピストンリングやリストピンなど)、および低摩擦と生体適合性が不可欠な医療用インプラントに最適です。

他のPVDコーティングが優れている場合

TiN、CrN、またはAlTiNのようなセラミックベースのPVDコーティングは、DLCよりも高い熱安定性を持つことがよくあります。これにより、切削刃で極端な温度が発生する高速切削工具には、より良い選択肢となります。

例えば、金色のTiNは、丈夫で汎用性の高いコーティングです。AlTiNは高温で酸化アルミニウムの層を形成し、下地の工具を保護する熱バリアを作り出します。

トレードオフを理解する

コーティングの選択は、常に「最良の」オプションを見つけることではなく、特定のユースケースのために特性のバランスを取ることです。

DLCの限界

非常に硬く滑らかである一方で、ほとんどのDLCコーティングはセラミックPVDコーティングと比較して温度耐性が低いです。350℃を超える温度で劣化し始める可能性があり、特定の高温アプリケーションには不向きです。

基板の重要性

どんなコーティングも劣悪な基板を改善することはできません。DLCを含むあらゆるPVDコーティングの性能は、下地の材料の硬度、仕上げ、および準備に大きく依存します。柔らかい基材は硬いコーティングを支えることができず、早期の故障につながります。

コストと複雑さ

DLCコーティングは、標準的なTiNコーティングよりも適用が複雑で高価になる場合があります。このコストは、摩擦低減と耐摩耗性における大幅な性能向上によって正当化される必要があります。

目標に合った適切な選択をする

正しいコーティングを選択するには、まず主要な性能目標を定義する必要があります。

- 摺動部品の摩擦と摩耗の低減が主な焦点である場合:DLCは、その目標にとってほぼ間違いなく優れたPVDコーティングです。

- 高温加工性能が主な焦点である場合:AlTiNのようなセラミックPVDコーティングは、DLCよりも優れた性能を発揮するでしょう。

- 工具用の費用対効果の高い汎用硬質コーティングが主な焦点である場合:TiNのような標準的なPVDコーティングは、優れた実績のある出発点です。

最終的に、適切な表面処理を選択することは、単に最も印象的な名前を持つものではなく、仕事に最適なツールを選択することです。

要約表:

| コーティングの種類 | 主な特性 | 理想的な用途 |

|---|---|---|

| DLC(ダイヤモンドライクカーボン) | 非常に低い摩擦、高い硬度、優れた耐摩耗性 | 摺動部品、エンジン部品、医療用インプラント |

| セラミックPVD(例:TiN、AlTiN) | 高い熱安定性、靭性、熱バリア特性 | 高速切削工具、高温加工 |

どのコーティングがあなたの部品に最適か不明ですか?

DLCと他のPVDコーティングの選択は、性能と寿命にとって重要です。KINTEKは、表面工学および分析のための高度な実験装置と消耗品を専門としています。当社の専門家が、お客様の特定の実験室または製造ニーズに最適なコーティングソリューションを選択し、適用するお手伝いをし、最適な耐摩耗性、摩擦低減、および部品寿命の向上を保証します。

プロジェクトの要件について今すぐお問い合わせください。当社のソリューションがどのように結果を改善できるかを発見してください。お問い合わせフォームからご連絡ください。

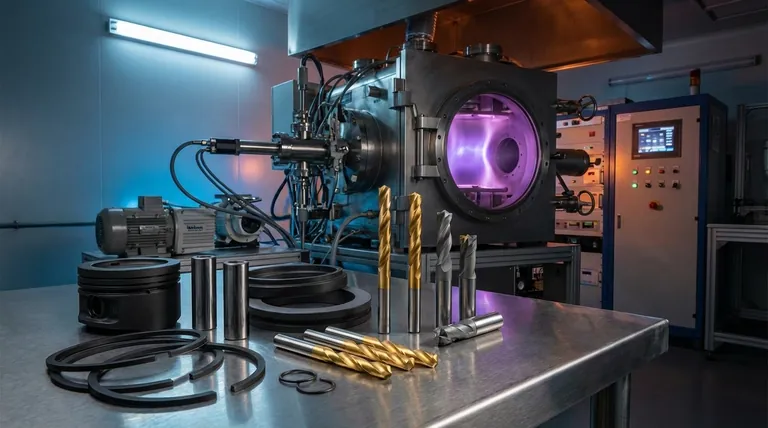

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機