はい、間違いなくそうです。成膜技術は単一の進歩ではなく、現代世界の最も重要でありながら、しばしば目に見えない柱の一つを代表する、基礎的な技術群です。多くの場合、わずか数原子の厚さしかない超薄膜を精密に成膜する能力がなければ、私たちが依存しているコンピューターチップ、ソーラーパネル、高度なツールは単に存在しなかったでしょう。

成膜技術の真の重要性は、その核となる機能にあります。それは、原子スケールで物質を制御する能力を私たちに与えることです。これは、事実上すべての高性能電子製品および材料ベース製品の基本的な構造を構築することを可能にする製造プロセスです。

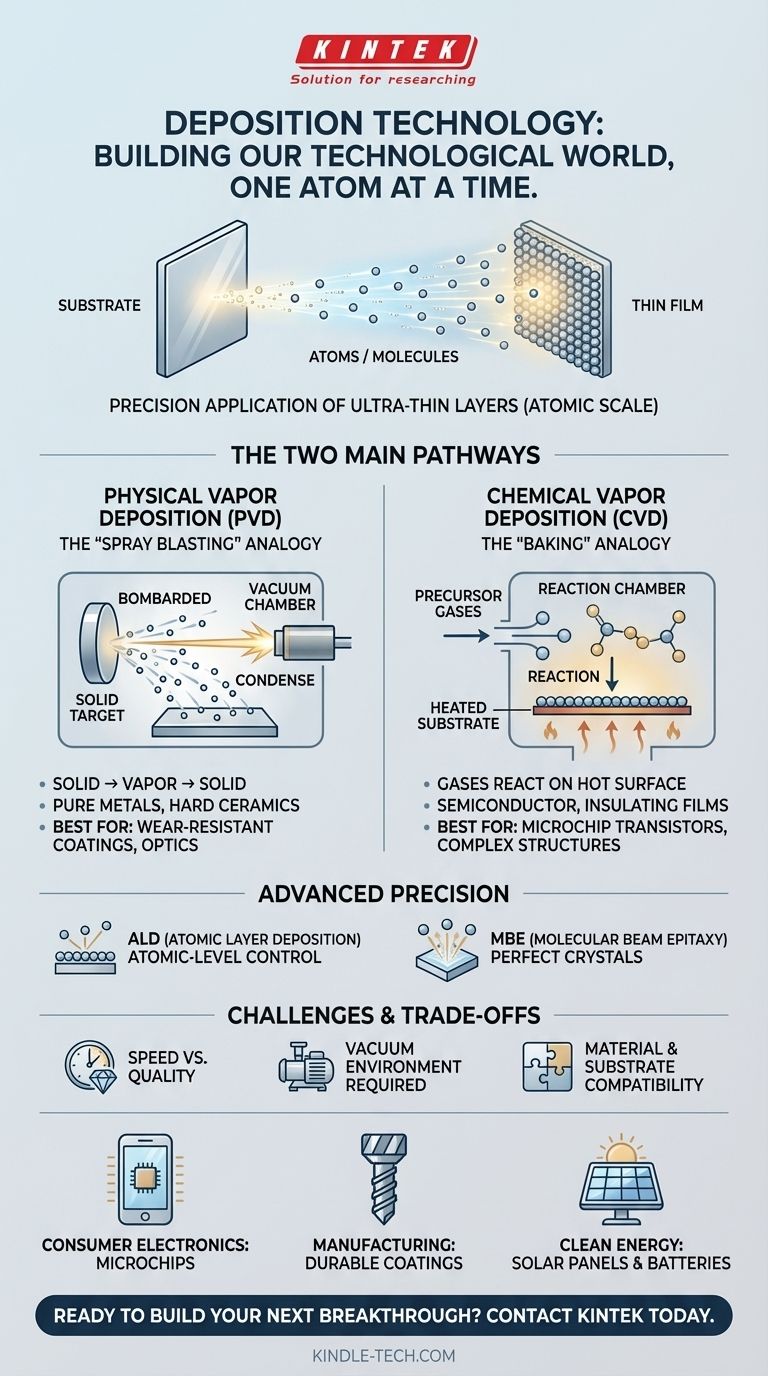

成膜とは?現代世界の基盤

本質的に、成膜とは、基板として知られる表面に材料の薄膜を塗布するプロセスです。

スプレー塗装のようなものですが、想像を絶するほど小さなスケールで行われます。塗料の代わりに、個々の原子や分子を成膜します。キャンバスの代わりに、シリコンウェハーや医療用インプラントがあるかもしれません。

核となる原理:ボトムアップで構築する

成膜の目的は、特定の望ましい特性を持つ新しい層を表面に作成することです。この新しい層、つまり薄膜は、物体をより強く、より導電性にし、腐食に耐性を持たせたり、独自の光学的または電気的機能を与えたりすることができます。

この「ボトムアップ」製造は、材料の塊から始めて不要な部分を切り取る従来の「サブトラクティブ」製造とは対照的です。

蒸気から固体へ:2つの主要な経路

ほとんどすべての成膜技術は、材料を表面に輸送する方法によって定義される2つの主要なカテゴリのいずれかに分類されます。

- 物理気相成長(PVD):材料は固体から始まり、物理的な手段(加熱やイオンによる衝撃など)によって蒸気になり、真空を通過し、その後、基板上で固体に戻って凝縮します。

- 化学気相成長(CVD):前駆体ガスが反応室に導入されます。これらのガスは、加熱された基板表面で反応または分解し、目的の固体材料を薄膜として残します。

成膜技術の2つの柱

PVDとCVDの違いを理解することは、成膜が達成できることの広さを評価する上で重要です。それぞれがそれ自体で一つの世界であり、異なる用途に適した特定の技術があります。

物理気相成長(PVD):「スプレーブラスト」の比喩

PVDプロセスは、逆方向に動作する原子スケールのサンドブラスターのようなものです。成膜したい材料の固体「ターゲット」にエネルギーが衝突し、原子が放出され、それが真空チャンバーを横切って飛び、基板をコーティングします。

この方法は、非常に純粋な金属や硬くて耐久性のあるセラミック化合物の成膜に優れています。ドリルビットの耐摩耗性コーティング、エンジン部品の低摩擦表面、ガラスや光学部品の反射層の作成に使用されます。

化学気相成長(CVD):「ベーキング」の比喩

CVDはケーキを焼くようなものです。特定の材料(前駆体ガス)を混ぜ合わせ、熱を使って基板の表面で化学反応を引き起こします。この反応により、固体の層が表面に「焼き付けられます」。

CVDは、半導体産業の絶対的な主力です。マイクロチップ上のトランジスタや相互接続の信じられないほど複雑な多層構造を作成するために不可欠です。化学反応の精密な制御により、高純度の絶縁膜、導電膜、半導体膜の作成が可能になります。

基本を超えて:精密さの完成

より高度な技術は、さらに優れた制御を提供します。CVDの一種である原子層堆積(ALD)は、文字通り原子層を一つずつ積み重ねて材料を構築し、最先端のマイクロチップに比類のない精度を提供します。分子線エピタキシー(MBE)は、高周波エレクトロニクスやレーザーに使用される完璧な単結晶膜の作成を可能にします。

トレードオフと課題を理解する

成膜技術は強力ですが、重大な工学的課題がないわけではありません。これらのトレードオフがその応用とコストを決定します。

絶え間ない戦い:速度対品質

一般的に、膜を成膜する速度が速いほど、その品質は低下します(均一性が低く、欠陥が多い)。ALDのような非常に精密なプロセスは、ほぼ完璧な膜を生成しますが、非常に遅く、高価であり、最も重要な、最も薄い層にのみ適しています。

真空の課題

ほとんどのPVDおよび一部のCVDプロセスでは、汚染を防ぎ、原子が自由に移動できるようにするために高真空環境が必要です。この真空を作成および維持するには、複雑で高価な装置が必要であり、製造コストと複雑さを大幅に増加させます。

材料と基板の制限

すべての材料が簡単に成膜できるわけではなく、すべての膜がすべての基板によく付着するわけではありません。膜とそれが乗る表面との間に強力で機能的な結合を確保するために、適切なプロセスパラメータ、前駆体化学物質、および表面処理技術を見つけるために多大な研究が行われています。

目標に合った適切な選択をする

「最良の」成膜方法は、望ましい結果に完全に依存します。その影響は、異なる分野での目的を見ることで最もよく理解されます。

- 消費者向けエレクトロニクスに重点を置く場合:携帯電話やコンピューターのすべてのマイクロチップは、トランジスタや配線を作成するために、数十から数百のCVDおよびPVDステップのシーケンスを使用して構築されていることを知っておくべきです。

- 製造およびエンジニアリングに重点を置く場合:PVDコーティングは、切削工具の寿命を劇的に延ばし、エンジンの摩擦を減らし、部品を腐食から保護する技術として注目できます。

- クリーンエネルギーに重点を置く場合:多くのソーラーパネルの光吸収層と、現代のバッテリーの重要な保護膜の両方が、さまざまな成膜技術を使用して作成されていることを認識すべきです。

成膜技術は、私たちの技術世界を原子層一つずつ構築する、縁の下の力持ちです。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセス | 固体ターゲットを蒸発させ、基板上で凝縮させる | 加熱された表面でガスが反応して固体膜を形成する |

| 最適用途 | 純粋な金属、硬質セラミックコーティング | 高純度半導体、絶縁膜 |

| 主な用途 | 耐摩耗性コーティング、光学部品 | マイクロチップのトランジスタ、複雑な多層構造 |

| 精度 | 高い | 極めて高い(例:ALD:原子層制御) |

精密成膜で次のブレークスルーを構築する準備はできていますか?

KINTEKでは、成膜技術の力を活用するために必要な高度な実験装置と消耗品の提供を専門としています。次世代マイクロチップ、耐久性のある工業用コーティング、効率的なソーラーパネルの開発のいずれであっても、当社のソリューションは、現代の研究と製造の厳しい要求を満たすように設計されています。

KINTEKがお客様のラボを支援します:

- 信頼性の高いPVDおよびCVDシステムで原子スケールの精度を実現します。

- 高品質の薄膜で製品性能を向上させます。

- 業界をリードする機器とサポートでR&Dを加速します。

技術的な課題がイノベーションを遅らせないようにしましょう。今すぐ当社の専門家にご連絡ください。当社の専門ラボ機器がお客様のプロジェクトをどのように前進させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉