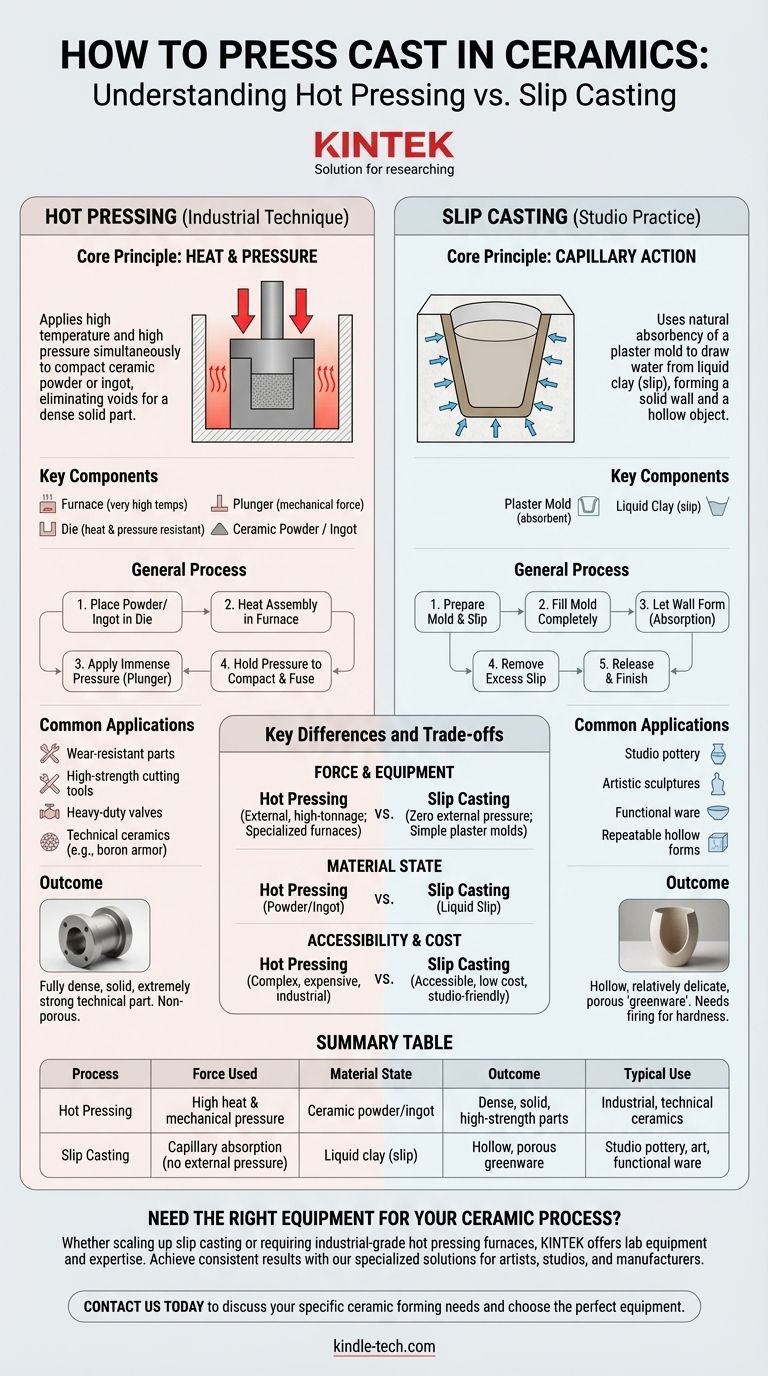

セラミックスでプレスキャストするという場合、それはおそらく2つの異なるプロセスを指しています。一つは、窯と機械的圧力を使用して高密度部品を成形する工業技術である熱間プレス、もう一つは、石膏型を使用して液体粘土から中空の物体を成形する、より一般的なスタジオでの泥漿鋳込みです。熱間プレスは、セラミック粉末またはインゴットを加熱し、金型に押し込むのに対し、泥漿鋳込みは、液体泥漿を吸収性の型に注ぎ、固い壁を形成させます。

「プレスキャスティング」という用語は曖昧で、しばしば混乱を招きます。決定的な違いは使用される力にあります。熱間プレスは、外部からの熱と高い機械的圧力を使用して、高密度で技術的な部品を作成しますが、泥漿鋳込みは、石膏型の自然な吸収性を利用して、中空の芸術的または機能的な製品を形成します。

セラミックスの熱間プレスを理解する

熱間プレスは、非常に高密度で強力なセラミック部品を製造するために使用される高性能製造技術です。これは一般的なスタジオ陶芸の方法ではありません。

核心原理:熱と圧力

熱間プレスの基本的な考え方は、高温と高圧を同時に適用することです。セラミック粉末を加熱すると粒子がより塑性になり、外部からの圧力がそれらを押し固め、空隙をなくして高密度で固い部品を作り出します。

主要な構成要素

この工業プロセスには、特殊な装置が必要です。

- 非常に高温に達することができる炉。

- 極端な熱と圧力に耐えることができる金型(型)。

- 機械的な力を加えるためのプランジャーまたはラム。

- 通常、微細なセラミック粉末または事前に成形されたインゴットである原材料。

一般的なプロセス

- セラミック粉末またはインゴットを金型キャビティに配置します。

- アセンブリ全体をプレス炉内で特定の温度まで加熱します。

- 温度に達したら、プランジャーが巨大な機械的圧力を加えます。

- この圧力を一定時間保持し、粒子を圧縮して、固く非多孔質の物体に融合させます。

一般的な用途

熱間プレスは、厳しい環境向けの材料を作成するために不可欠です。用途には、機械の耐摩耗部品、高強度切削工具、頑丈なバルブ用部品、防弾チョッキ用の炭化ホウ素などの技術セラミックスが含まれます。

泥漿鋳込みを理解する(一般的な誤解)

スタジオや趣味の文脈で「鋳込み」という言葉が使われる場合、ほとんど常に泥漿鋳込みを指します。このプロセスでは、外部からの圧力や熱は使用されません。

核心原理:毛細管現象

泥漿鋳込みは、石膏型の自然な吸収性を利用して機能します。液体粘土(泥漿)が型に注がれると、石膏はそれに直接接触している泥漿から水分を吸い取り、固い粘土の壁が形成されます。

段階的なプロセス

泥漿鋳込みの手順は簡単で、複雑な機械は必要ありません。

ステップ1:型と泥漿を準備する

石膏型の部品を並べ、大きなゴムバンドなどでしっかりと固定します。泥漿が滑らかで均一な粘度になるように混ぜます。

ステップ2:型に充填する

型の開口部に泥漿をゆっくりと着実に注ぎます。均一な鋳込みと気泡の発生を防ぐために、完全に上まで満たします。

ステップ3:壁を形成する

満たされた型を置いたままにします。石膏が泥漿から水分を吸収し始め、固い粘土の壁が形成されます。待つ時間が長いほど、この壁は厚くなります。

ステップ4:余分な泥漿を取り除く

壁が希望の厚さに達したら、型を慎重に傾けて、残りの液体泥漿をすべて注ぎ出します。

ステップ5:取り出して仕上げる

型を置いたままにして、中の粘土が湿った状態から革のような硬さに固まるのを待ちます。この時点で、型を慎重に開けて中空の作品を取り出します。鋳造品は、継ぎ目をきれいにし、必要に応じて仕上げることができます。

主な違いとトレードオフ

適切な方法の選択は、最終的な目標に完全に依存します。なぜなら、プロセス、コスト、結果が大きく異なるからです。

力と設備

熱間プレスは、外部からの高トン数圧力と特殊な炉の使用によって定義されます。泥漿鋳込みは、外部からの圧力はゼロで、シンプルで再利用可能な石膏型に依存します。

材料の状態と結果

熱間プレスは粉末またはインゴットから始まり、完全に高密度で固く、非常に強力な技術部品を製造します。泥漿鋳込みは液体粘土から始まり、比較的繊細で中空で多孔質の「素焼き前」の作品を製造し、硬度を得るためには焼成する必要があります。

アクセシビリティとコスト

泥漿鋳込みは、低コストでシンプルな設備のため、芸術家、愛好家、小規模スタジオにとって非常にアクセスしやすいです。熱間プレスは、高性能製造のために予約された、複雑でエネルギー集約的で高価な工業プロセスです。

目標に合った適切な選択をする

正しいプロセスを決定するには、まず作成したいオブジェクトの特性を定義します。

- 高性能で固く、非多孔質の部品を技術的または歯科用途のために作成することが主な焦点である場合: 工業用の熱間プレスを探しています。

- スタジオ環境で中空の器、彫刻、または繰り返し可能な形状を製造することが主な焦点である場合: 必要な技術は泥漿鋳込みです。

- 手作業で固い物体を作成することが主な焦点である場合: プレス成形を考えているかもしれません。これは、固い粘土を2つの型の間で手でプレスするよりシンプルな技術です。

力を使用することと吸収を利用することの根本的な違いを理解することが、プロジェクトに合った適切なセラミック成形プロセスを選択するための鍵です。

要約表:

| プロセス | 使用される力 | 材料の状態 | 結果 | 典型的な用途 |

|---|---|---|---|---|

| 熱間プレス | 高温&機械的圧力 | セラミック粉末/インゴット | 高密度、固く、高強度の部品 | 工業用、技術セラミックス |

| 泥漿鋳込み | 毛細管吸収(外部圧力なし) | 液体粘土(泥漿) | 中空、多孔質の素焼き前作品 | スタジオ陶芸、芸術、機能的な製品 |

セラミックプロセスに適切な設備が必要ですか?

泥漿鋳込みの生産を拡大する場合でも、工業グレードの熱間プレス炉が必要な場合でも、KINTEKはセラミックプロジェクトをサポートするラボ設備と専門知識を持っています。当社の専門ソリューションは、信頼性の高いツールと消耗品で、芸術家、スタジオ、製造業者が一貫した結果を達成するのに役立ちます。

特定のセラミック成形ニーズについて今すぐお問い合わせください。お客様のワークフローに最適な設備選びをお手伝いします。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ラボ用ダブルプレート加熱プレス金型

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

よくある質問

- SiC真空熱間プレスにはなぜ高強度黒鉛型が必要なのですか?極限の熱焼結の成功をマスターしましょう。

- 固体電池モールド内のチタン製プランジャーはどのような機能を果たしますか?圧力と導電率の最適化

- NiCr系複合材料の真空熱間プレスにおいて、黒鉛型はどのような役割を果たしますか? 高密度化のための専門家の洞察

- 3プレート金型はどのように機能するのか?複雑な部品のための高度な射出成形ガイド

- B4C-CeB6セラミックスの真空熱間プレス焼結中に高強度黒鉛型が使用されるのはなぜですか?

- Ti6Al4V系複合材料の熱間プレス焼結において、高強度黒鉛金型を使用する利点は何ですか?

- 冷間等方圧成形(CIP)の金型材料とは?均一な密度を実現するための必須エラストマー

- 高強度黒鉛金型は、Al-Ti-Zr合金の真空熱間プレスを最適化する上で、どのような主要な機能を持っていますか?