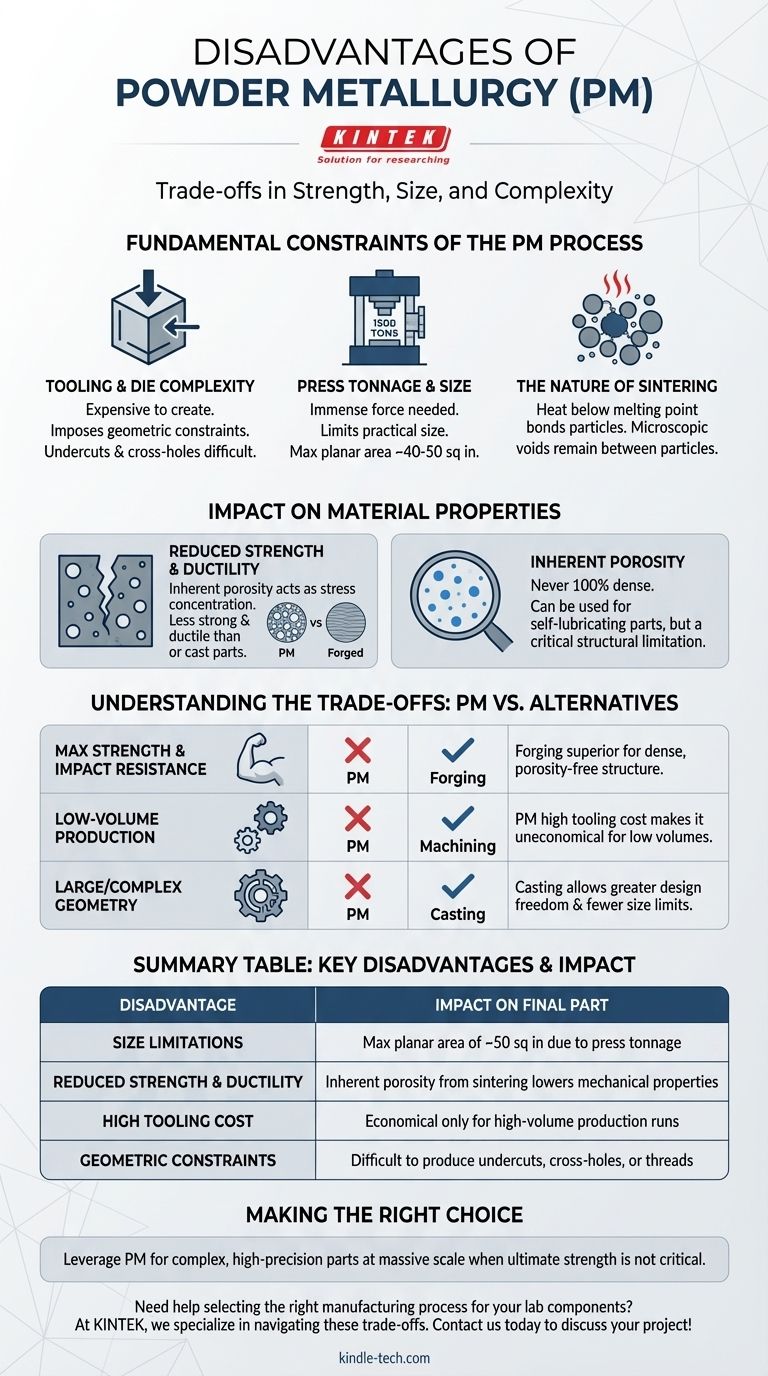

粉末冶金(PM)の主な欠点は、部品サイズの固有の制限、特定の複雑な形状を製造することの難しさ、および鍛造のような完全緻密な方法と比較して、結果として得られる部品の強度と延性が低いことです。これらの制約は、剛性のある金型で粉末をプレスし、融点以下の温度で焼結するというコアメカニズムに直接起因しています。

粉末冶金は、高精度でネットシェイプの部品を大量生産するための非常に効果的なプロセスですが、その根本的なトレードオフは、複雑さと生産効率のために究極の材料強度とサイズを犠牲にすることです。

PMプロセスの基本的な制約

粉末冶金の欠点を理解するには、まずプロセス自体の主要なステップを理解する必要があります。制限は偶発的なものではなく、PM部品がどのように形成されるかの直接的な結果です。

金型とダイの複雑さ

粉末冶金は、金属粉末を剛性のある金型にプレスすることに依存しています。この金型は製造コストが高く、最終部品の幾何学的制約を課します。

アンダーカット、クロスホール、またはプレス方向に対して垂直なねじ山などの特徴は、直接製造することが非常に困難または不可能です。

プレス圧力とサイズの制限

粉末を均一に圧縮するために必要な力は膨大です。業界最大のプレス機は約1,500トンであり、これが部品の現実的なサイズを制限します。

これは通常、最大平面面積が40〜50平方インチであることを意味します。これより大きいものは、標準的なPM装置では実現不可能になります。

焼結の性質

プレス後、脆い「グリーン」コンパクトは焼結と呼ばれるプロセスで加熱されます。この熱処理は金属の融点以下で行われます。

焼結は金属粒子を結合させ、部品に強度を与えます。しかし、金属が完全に溶融しないため、元の粒子間に微細な空隙が残ります。

材料特性への影響

PMプロセスの物理的な制約は、部品の最終的な機械的特性に直接影響を与えます。これは、あらゆるエンジニアリング用途にとって最も重要な考慮事項です。

強度と延性の低下

焼結後に残る空隙は、固有の多孔性をもたらします。PM部品は、鍛造部品や鋳造部品のように100%緻密になることはありません。

この多孔性は応力集中点として機能し、PM部品は一般的に、鍛造品や鋳鉄品と比較して、強度が低く、延性が低い(より脆い)ものになります。

固有の多孔性

多孔性は強度にとっては欠点ですが、自己潤滑性ベアリングのように、油が細孔内に保持される用途では計画された特徴となることがあります。

しかし、構造部品の場合、この多孔性は設計段階で考慮しなければならない重要な制限要因です。

トレードオフの理解:PM vs. その他の方法

すべての製造プロセスがすべての用途に完璧というわけではありません。PMの欠点は、鍛造や鋳造のような従来の代替品と直接比較すると明らかになります。

強度を求める場合にPMを避けるべき時

最高の引張強度、疲労抵抗、衝撃靭性が要求される用途では、鍛造が優れた選択肢です。鍛造プロセスは、PM部品に見られる多孔性のない、緻密な加工組織を生成します。

コスト要因:金型 vs. 部品量

圧縮金型を作成するための高い初期費用は、少量生産や試作品にとって粉末冶金を非経済的なものにします。

PMは、金型コストが数万個の部品に償却できる大量生産でのみ費用対効果が高くなります。少量生産の場合は、機械加工や鋳造の方が優れていることがよくあります。

形状とサイズの障壁

非常に大きな部品や、複雑な内部チャネル、アンダーカット、またはプレス軸と一致しないその他の特徴を持つ部品を製造する必要がある場合、鋳造ははるかに適切なプロセスです。鋳造は、はるかに大きな設計の自由度を可能にし、サイズの制限も大幅に少なくなります。

用途に合った適切な選択をする

正しい製造プロセスを選択するには、主要な目標を各方法の固有の長所と短所に合わせる必要があります。

- 最大の強度と耐衝撃性を重視する場合:緻密で多孔性のない結晶構造を持つ鍛造が、ほとんどの場合優れた選択肢です。

- 少量の部品を生産する場合:PMの初期金型コストが高いため、棒材からの機械加工の方が経済的な選択肢となります。

- 非常に大きな、または幾何学的に複雑な部品を重視する場合:PMのサイズと形状の制限により、鋳造または加工の方が実用的な解決策となります。

最終的に、これらの欠点を理解することで、粉末冶金が最も得意とすること、つまり、究極の強度が最も重要な要素ではない場合に、複雑で高精度の部品を大量生産するために活用することができます。

要約表:

| 欠点 | 最終部品への影響 |

|---|---|

| サイズの制限 | プレス圧力により最大平面面積が約50平方インチ |

| 強度と延性の低下 | 焼結による固有の多孔性により機械的特性が低下 |

| 高い金型コスト | 大量生産でのみ経済的 |

| 幾何学的制約 | アンダーカット、クロスホール、ねじ山の製造が困難 |

研究室用部品の適切な製造プロセスの選択でお困りですか? KINTEKでは、高品質な研究室用機器と消耗品の提供を専門としており、最適な性能を達成するために材料とプロセスのトレードオフを検討するお手伝いをします。粉末冶金部品を扱っている場合でも、代替品を検討している場合でも、当社の専門知識により、お客様の研究室のニーズに合わせた耐久性のある精密なソリューションを確実に入手できます。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機