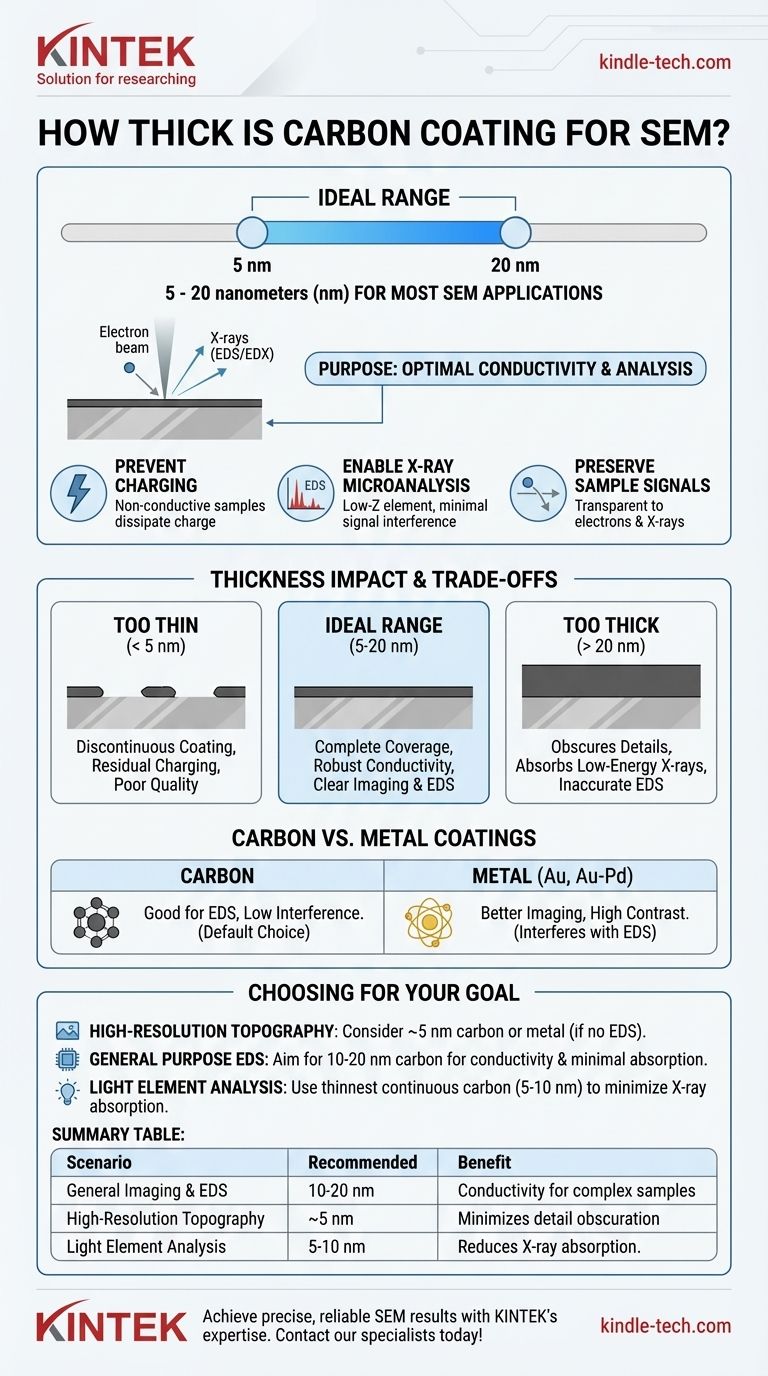

ほとんどのSEMアプリケーションにおいて、カーボンコーティングは通常、5〜20ナノメートル(nm)の厚さで施されます。この超薄型の導電層は、非導電性試料を分析用に準備するために不可欠であり、主に電子のチャージ蓄積を防ぎ、正確なX線マイクロアナリシス(EDS/EDX)を可能にします。

カーボンコーティングの目的は、それ自体が特定の厚さを達成することではなく、試料の詳細を隠したり、分析を妨げたりすることなく、十分な導電性を提供する可能な限り薄い層を作成することです。

SEMにおけるカーボンコーティングの目的

特定の厚さが使用される理由を理解するには、まずカーボンコーティングが解決する根本的な問題を理解する必要があります。このプロセスには、真空中で炭素源(ロッドまたはスレッド)を加熱し、微細なアモルファス炭素膜を試料上に堆積させることが含まれます。

「チャージング」アーチファクトの防止

セラミックス、ポリマー、生物組織などの非導電性試料は、電子ビームからの電荷を放散できません。この電子の蓄積はチャージングとして知られ、明るい斑点、画像の歪み、ドリフトを引き起こし、有用な分析を不可能にします。薄い炭素層は、この電荷が接地された試料ホルダーに流れ去るための導電経路を提供します。

X線マイクロアナリシス(EDS/EDX)の有効化

炭素は低原子番号(low-Z)元素です。電子ビームが試料に当たると、存在する元素に特徴的なX線が発生します。炭素の主な利点は、そのX線信号が非常に低エネルギーであり、他のほとんどの元素の信号と重ならないため、試料の元素分析が明確かつ正確に保たれることです。

試料信号の保持

コーティングは、電子とX線に対して効果的に透明であるほど薄くなければなりません。入射電子ビームは炭素を通過して試料と相互作用する必要があり、結果として生じる二次電子(イメージング用)とX線(分析用)は検出されるために脱出する必要があります。

コーティングの厚さが分析に与える影響

炭素膜の正確な厚さは、導電性を達成することと、試料からの元の信号を保持することのバランスです。

薄すぎる場合(< 5 nm)

極端に薄いコーティングは、不連続になるリスクがあります。均一な層ではなく、炭素の孤立した「島」を形成する可能性があります。これにより、不完全な導電経路が生じ、残留チャージングや品質の低い画像または分析につながります。

理想的な範囲(5-20 nm)

この範囲は、ほとんどのアプリケーションの標準です。5-10 nmの膜は、比較的平坦な試料の基本的なイメージングとEDSには十分な場合が多いです。10-20 nmのわずかに厚いコーティングは、完全な被覆と堅牢な導電性を保証し、複雑なトポグラフィーを持つ試料や定量X線分析を行う場合に理想的です。

厚すぎる場合(> 20 nm)

過度に厚いコーティングは、重大な問題を引き起こします。微細な表面の詳細を隠し、画像の解像度を低下させる可能性があります。より重要なことに、試料中の軽元素(ナトリウム、マグネシウム、アルミニウムなど)から放出される低エネルギーX線を吸収し、不正確な、または完全に検出されない元素検出につながる可能性があります。

トレードオフの理解

コーティングを選択することは、分析目標に基づいて情報に基づいた妥協をすることです。すべてのシナリオに完璧な単一の解決策はありません。

炭素と金属コーティングの比較

金(Au)や金-パラジウム(Au-Pd)などの他の材料もSEMコーティングに使用されます。金属は炭素よりも導電性が高く、より多くの二次電子を生成するため、表面トポグラフィーのより鮮明で高コントラストな画像が得られます。

しかし、これらの重金属からのX線ピークは、他の多くの元素のEDS信号と干渉するため、ほとんどのマイクロアナリシス作業には不向きです。試料が何でできているかを知る必要がある場合、炭素がデフォルトの選択肢となります。

塗布の品質が重要

厚さの測定は品質の代理にすぎません。コーティングの有効性は、コーター内の真空の品質とプロセスの清浄度にも依存します。真空状態が悪いと、「正しい」厚さであっても、汚染された導電性の低い膜になる可能性があります。

目標に応じた適切な厚さの選択

試料から抽出する必要がある情報に基づいて、コーティング戦略を選択してください。

- 表面トポグラフィーの高解像度イメージングが主な焦点の場合: 非常に薄い(5 nm)カーボンコーティングを検討するか、EDSが不要な場合は金属コーター(金-パラジウムなど)を使用してください。

- 汎用X線分析(EDS/EDX)が主な焦点の場合: ほとんどのX線信号を著しく吸収することなく完全な導電性を確保するために、10-20 nmのカーボンコーティングを目指してください。

- 非常に軽元素(例:Na、Mg、F)を分析する場合: 低エネルギーX線の吸収を最小限に抑えるために、可能な限り薄い連続したカーボン膜(5-10 nm)を使用してください。

適切に施されたカーボンコーティングは、試料の真の特性を明確かつ正確に分析することを可能にする目に見えない基盤です。

要約表:

| シナリオ | 推奨厚さ | 主な利点 |

|---|---|---|

| 一般的なイメージング&EDS | 10-20 nm | 複雑な試料の導電性を確保 |

| 高解像度トポグラフィー | 〜5 nm | 詳細の隠蔽を最小限に抑える |

| 軽元素分析(Na、Mg) | 5-10 nm | X線吸収を低減 |

KINTEKのラボ機器と消耗品に関する専門知識で、正確で信頼性の高いSEM結果を達成しましょう。 非導電性材料を使用している場合でも、正確なEDS分析が必要な場合でも、当社のカーボンコーティングソリューションは最適な導電性と最小限の信号干渉を保証します。今すぐ当社のスペシャリストにご連絡ください。お客様の特定のアプリケーションについて話し合い、ラボの機能を強化しましょう!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

よくある質問

- 電子ビームはどのように作られるのか?熱電子放出から電界放出までを解説

- 温度は材料の機械的特性にどのように影響しますか?脆性破壊とクリープ破壊を避ける

- 電気めっきによるセンサー膜の作製における課題は何ですか?信頼性の高いセンサーのための均一性の達成

- FTIR分析用サンプル調製にKBrが使用されるのはなぜですか?クリアで高品質なスペクトルを解き放つ

- 分離と精製の主な手法は何ですか?実験の鍵となる技術を習得しましょう

- 灰分分析の方法とは?重量分析のステップバイステップガイド

- AHPと酸処理のハードウェア要件は?コスト効率の高い反応容器でラボをシンプル化

- DCスパッタリングの欠点は何ですか?薄膜堆積における主な制限