熱分解プラントの費用を決定することは、単純な価格表を見るという問題ではありません。最終的な投資額は、小規模なバッチ式ユニットの数万ドルから、大規模で完全に自動化された産業施設の数百万ドルまで幅があります。価格は基本的に、プラントの処理能力、処理する廃棄物の種類、自動化のレベル、そして生産を目指す最終製品の品質に結びついています。

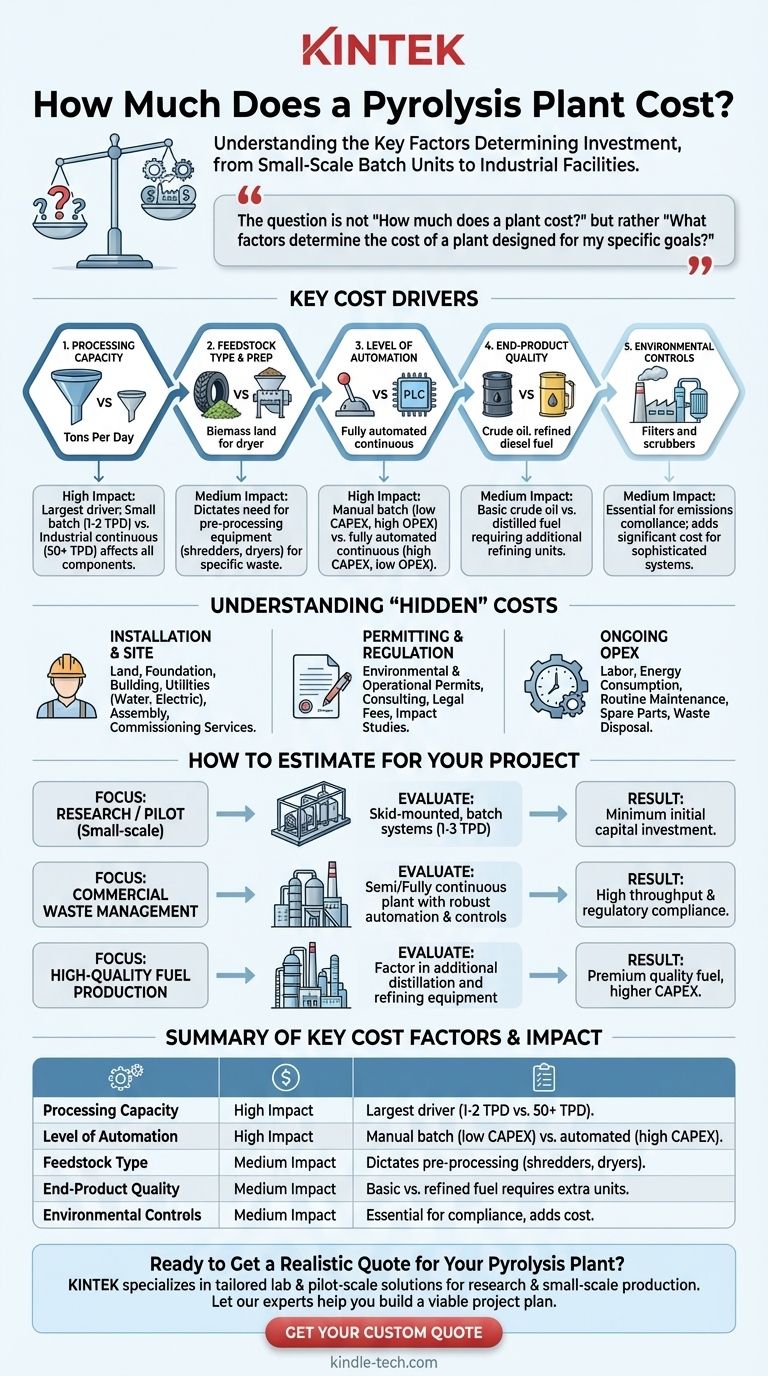

問題は「プラントの費用はいくらか?」ではなく、「特定の目標に合わせて設計されたプラントの費用を決定する要因は何か?」です。処理能力から環境制御に至るまでのこれらの主要なコスト要因を理解することが、熱分解プロジェクトの現実的な予算を策定するための唯一の方法です。

単一の価格タグが存在しない理由

熱分解プラントは既製品ではありません。特定の原料と望ましい産物に合わせて調整された複雑な産業システムです。価格がこれほど大きく異なるのは、システム設計と稼働スケールに大きな違いがあることの直接的な結果です。

バッチ式と連続式システム

バッチ式システムは最もシンプルで安価なタイプです。廃棄物を反応器に装填し、プロセスを実行した後、次のサイクルが始まる前にシステムを冷却して空にします。これは非常に小規模な運用や研究に適しています。

対照的に、完全連続式システムは、自動化された供給および排出機構を備え、24時間365日稼働します。この設計はスループットと効率を最大化しますが、はるかに複雑な機械と制御システムを必要とするため、初期投資ははるかに高くなります。

小規模と産業規模

小型のスキッドマウント型プラントは、1日に1〜2トンの廃棄物を処理できます。産業規模の施設は、1日に50トン以上を処理できるように設計される場合があります。このスケールの違いは、反応器のサイズだけでなく、材料の取り扱い、保管、処理のためのインフラ全体に影響します。

熱分解プラントのコストを左右する主要因

正確な財務モデルを構築するために、以下の各コンポーネントが総設備投資にどのように寄与するかを評価する必要があります。

1. 処理能力(1日あたりのトン数)

これは最も重要なコストドライバーです。1日に10トンのプラスチックを処理するように設計されたプラントは、反応器から貯蔵タンクに至るまで、すべてのコンポーネントがより大きく、より堅牢でなければならないため、1日1トンのモデルよりも大幅に高価になります。

2. 原料の種類と前処理

廃棄物の種類によって、前処理装置の必要性が決まります。タイヤ全体を処理するには強力な破砕機が必要ですが、湿った有機廃棄物やバイオマスには大型の産業用乾燥機が必要になる場合があります。前処理のステップが追加されるごとに、かなりの設備投資コストが加算されます。

3. 自動化のレベル

手動で操作するバッチプラントは、絶え間ない人の介入を必要とし、設備コストは低く抑えられますが、運用コストは高くなります。完全に自動化された連続プラントは、PLC(プログラマブルロジックコントローラ)システムを使用して供給から温度制御まですべてを管理し、初期価格を劇的に上昇させますが、長期的な人件費を削減します。

4. 最終製品の品質とアップグレード

基本的なプラントは、粗製熱分解油、カーボンブラック(炭)、および不凝縮ガスを生成します。ディーゼルのような高品質の燃料を必要とする場合は、蒸留ユニットや精製システムなどの追加の後処理装置に投資する必要があります。

5. 環境制御システム

最新のプラントは、厳格な排出基準を満たす必要があります。これには、排ガスを処理し、合成ガスを燃焼または利用する前に処理するための洗練されたガス洗浄およびろ過システムが必要です。これらの環境制御は交渉の余地がなく、予算の大きな部分を占めます。

「隠れた」コストの理解

主要な機器に見積もられた価格は、パズルのほんの一部にすぎません。関連するプロジェクトコストを見落とすと、大幅な予算超過につながる可能性があります。

設置と敷地準備

土地、基礎工事、建物の建設、ユーティリティ接続(水、電気)の費用はすべて大きな出費です。プラントの組み立てと試運転にも専門的な労働力とエンジニアリングサービスが必要です。

許認可と規制のハードル

環境および操業許可の取得は、コンサルタント、法務費用、影響調査を伴う、長期間にわたる高額なプロセスになる可能性があります。このフェーズは、プロジェクトのタイムラインと予算に最初から組み込む必要があります。

継続的な運用費用(OPEX)

財務計画では、初期購入を超えた長期的なコストを考慮する必要があります。これには、人件費、エネルギー消費(電気および/または補助燃料)、定期的なメンテナンス、スペアパーツ、および価値のない副産物の廃棄が含まれます。

プロジェクトの費用の見積もり方法

現実的な予算に向けた最初のステップは、プロジェクトの主な目的を明確に定義することです。

- 研究または小規模なパイロットプロジェクトが主な焦点である場合: 初期設備投資を最小限に抑えるため、スキッドマウント型、バッチ式のシステム(1日あたり1〜3トンの能力)から評価を開始してください。

- 商業的な廃棄物管理が主な焦点である場合: 高いスループットと規制遵守を保証するために、堅牢な自動化と環境制御を備えた半連続式または完全連続式のプラントに基づいてモデルを構築する必要があります。

- 高品質の燃料の生産が主な焦点である場合: 主要な熱分解ユニットと並行して、蒸留および精製装置の追加の大きなコストを考慮に入れてください。

これらの変数を理解することは、一般的な問い合わせを実用的なプロジェクト計画に変えるための不可欠な最初のステップです。

要約表:

| 主要なコスト要因 | 価格への影響 | 主な考慮事項 |

|---|---|---|

| 処理能力 | 高 | 最大のドライバー。小規模バッチ(1〜2 TPD)対産業連続(50+ TPD) |

| 自動化のレベル | 高 | 手動バッチ(低CAPEX)対完全自動連続(高CAPEX、低OPEX) |

| 原料の種類 | 中 | 前処理装置(例:破砕機、乾燥機)の必要性を決定する |

| 最終製品の品質 | 中 | 粗製油対追加の精製ユニットを必要とする蒸留燃料 |

| 環境制御 | 中 | 排出ガス規制遵守に不可欠。コストを大幅に追加する |

熱分解プラントの現実的な見積もりを取得する準備はできましたか?

変数を理解することが最初のステップです。KINTEKは、研究および小規模生産向けのカスタマイズされたラボスケールおよびパイロットスケールの熱分解ソリューションを専門としています。私たちは、お客様の予算と目標に合った適切なシステムを見つけるために、能力、自動化、原料の複雑さをナビゲートするお手伝いをします。

詳細なコンサルティングについては今すぐお問い合わせください。当社の専門家が実行可能なプロジェクト計画の構築をお手伝いします。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 卓上型実験室用真空凍結乾燥機

- 実験室用卓上凍結乾燥機