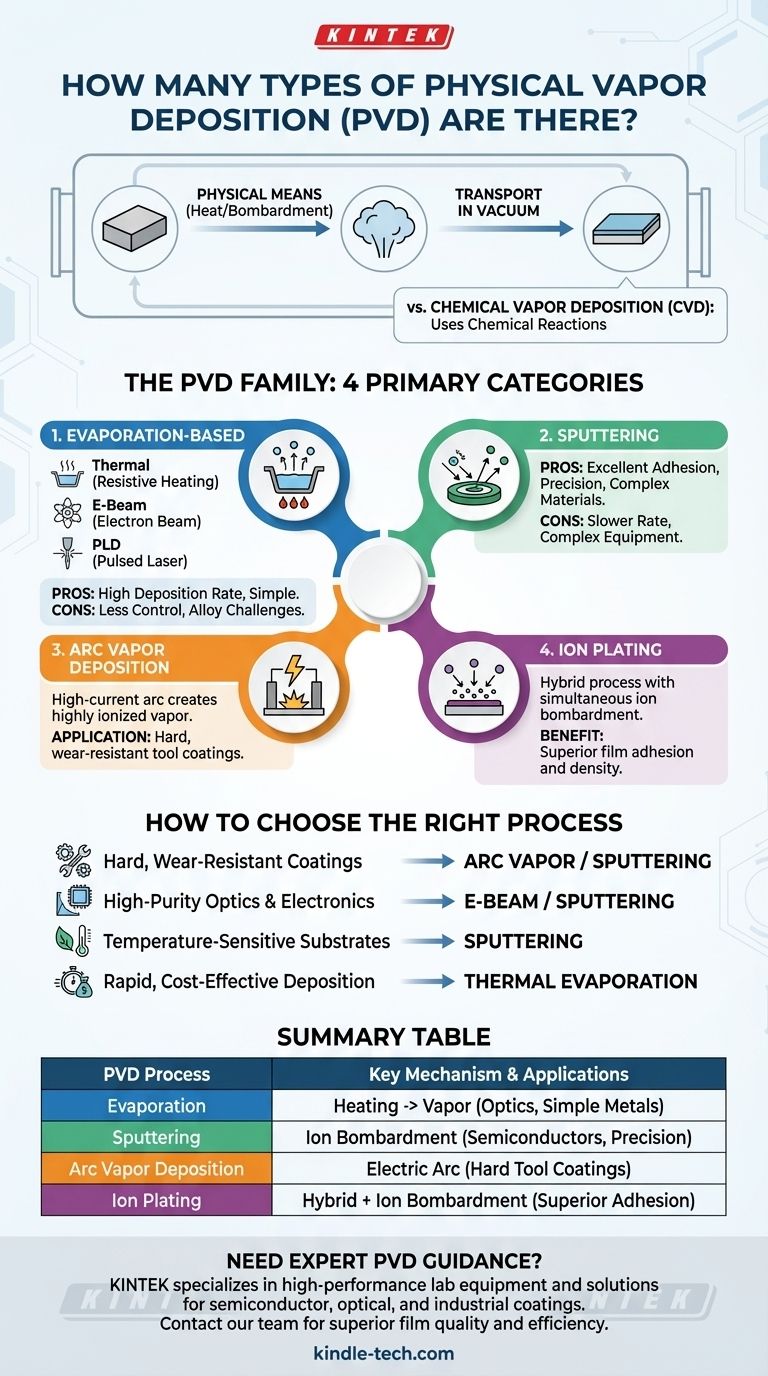

物理蒸着(PVD)は、その核心において単一の技術ではなく、プロセス群です。多くの特定のバリエーションがありますが、一般的には蒸着、スパッタリング、アーク蒸着、イオンプレーティングの4つの主要なカテゴリに分類されます。このうち、最も一般的で広く使用されているのは蒸着とスパッタリングです。

物理蒸着を理解する上で重要なのは、特定の種類の数に焦点を当てるのではなく、固体材料を蒸気にして、真空を通して輸送し、薄膜として基板上に凝縮させるという同じことを行うための基本的な物理的メカニズムに焦点を当てることです。

PVDの全体像:高レベルな視点

PVDの種類に深く入る前に、その対極にある化学蒸着(CVD)との区別が重要です。

PVDとCVD:簡単な区別

物理蒸着(PVD)は、加熱や衝撃などの純粋に物理的な手段を用いて、固体の原料を蒸気にします。膜の形成に化学反応は関与しません。

対照的に、化学蒸着(CVD)は、前駆体ガスをチャンバーに導入します。これらのガスは基板表面で反応または分解して、目的の膜を形成します。これは化学プロセスです。

コアとなるPVDプロセス

PVDの各カテゴリは、原料を気化させるための異なる戦略を表しています。

蒸発ベースの蒸着

これは概念的に最も単純なPVD法です。このプロセスでは、真空チャンバー内で原料を加熱し、その原子が沸騰して真空を通過し、より低温の基板上に凝縮します。

熱蒸着

これは最も基本的な形態で、原料を保持するタングステンボートのような抵抗素子に高電流を流すことで原料を加熱します。

電子ビーム(E-Beam)蒸着

単純なヒーターの代わりに、高エネルギーの電子ビームが原料に集束されます。これにより、非常に高い融点を持つ材料の蒸着が可能になり、プロセスをより詳細に制御できます。

パルスレーザー堆積(PLD)

この高度な技術では、高出力レーザーが原料(「ターゲット」)に照射されます。レーザーの強烈なエネルギーが表面を瞬時に気化させ、基板上に堆積する材料のプルームを生成します。

スパッタ蒸着(スパッタリング)

スパッタリングは、材料を気化させるために熱を使用しません。代わりに、原子スケールのサンドブラストのように機能します。

スパッタリングのメカニズム

目的のコーティング材料で作られたターゲットは、高エネルギーイオン(通常はアルゴンなどの不活性ガスから)で衝撃を受けます。この衝撃により、ターゲット表面から原子が物理的に叩き出され、それが移動して基板上に堆積します。

主な特徴

スパッタリングは、優れた密着性と密度を持つ膜を生成することで知られています。また、複雑な合金や化合物を高精度で堆積させることも可能です。

その他の主要なPVD法

アーク蒸着

この方法は、高電流・低電圧のアーク放電を使用して原料を気化させます。アークの強烈なエネルギーは高度にイオン化された蒸気を生成し、非常に硬く密度の高いコーティングをもたらします。切削工具の保護によく選ばれます。

イオンプレーティング

イオンプレーティングは、標準的な蒸着を強化するハイブリッドプロセスです。蒸着またはスパッタリングと、高エネルギーイオンによる基板への同時衝撃を組み合わせます。この衝撃により、膜の密着性と密度が大幅に向上します。

トレードオフを理解する

PVDプロセスを選択する際には、速度、コスト、および最終的な膜の望ましい特性のバランスを取る必要があります。最も一般的な決定は、蒸着とスパッタリングの間で行われます。

蒸着:速度とシンプルさ

蒸着の主な利点は、その高い成膜速度です。比較的迅速に厚い膜を生成でき、多くの場合、よりシンプルで安価な装置で済みます。

しかし、膜の構造に対する制御は劣り、異なる沸点を持つ材料は異なる速度で蒸発するため、複雑な合金の蒸着には苦労することがあります。

スパッタリング:精度と密着性

スパッタリングの主な強みは、その卓越したプロセス制御と膜品質です。半導体など、高い性能と信頼性を必要とするアプリケーションに理想的な、優れた密着性を持つ緻密で均一な膜を生成します。

トレードオフは、蒸着に比べて成膜速度が遅いことと、装置が通常より複雑で高価であることです。

適切なPVDプロセスの選び方

アプリケーションの目標は、PVD方法を選択する上で最も重要な要素です。

- 工具用の硬質で耐摩耗性のコーティングが主な焦点の場合:アーク蒸着またはスパッタリングは、緻密で耐久性のある膜を作成する能力において業界標準です。

- 高純度の光学膜または電子膜が主な焦点の場合:E-ビーム蒸着とスパッタリングは、その精度と材料特性の制御性から好まれます。

- 温度に敏感な基板のコーティングが主な焦点の場合:スパッタリングは、熱蒸着と比較して基板に直接与える熱が少ないため、多くの場合、より良い選択肢です。

- より単純な金属の迅速で費用対効果の高い蒸着が主な焦点の場合:基本的な熱蒸着は、最も低い装置の複雑さで最高の速度を提供します。

最終的に、蒸気がどのように生成されるかという基本的なメカニズムを理解することが、特定の工学的課題に適切なPVDプロセスを選択するための鍵となります。

要約表:

| PVDプロセス | 主要メカニズム | 一般的な用途 |

|---|---|---|

| 蒸着 | 原料を加熱して気化させる | 光学部品、単純な金属コーティング |

| スパッタリング | ターゲットにイオンを衝突させて原子を放出させる | 半導体、高精度電子機器 |

| アーク蒸着 | アーク放電を使用して材料を気化させる | 硬質、耐摩耗性工具コーティング |

| イオンプレーティング | 蒸着とイオン衝撃を組み合わせる | 優れた密着性を必要とする緻密なコーティング |

研究室の特定のアプリケーションに最適なPVDプロセスを選択するための専門的なガイダンスが必要ですか? KINTEKは、半導体、光学、産業用コーティングのニーズに合わせたPVDシステムを含む、高性能な研究室用機器と消耗品の提供を専門としています。当社の専門家が、優れた膜品質、密着性、プロセス効率を実現するための理想的なソリューションを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様のプロジェクト要件について話し合い、KINTEKが研究室の能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器