焼なまし工程には12種類以上の具体的な名称がありますが、それらを長いリストとしてではなく、3つの基本的なカテゴリ内のバリエーションとして理解するのが最も良いでしょう。これらのカテゴリは、金属が加熱される最高温度がその臨界変態点に対してどの位置にあるかによって定義されます。プロセスの選択は、材料の望ましい最終特性によって完全に決定されます。

重要なのは、12種類以上の名称のあるプロセスを記憶しようとするのをやめることです。代わりに、3つの主要な温度範囲、つまり亜臨界、中間臨界、超臨界に焦点を当ててください。これが、単に応力を除去するのか、ハイブリッド構造を作成するのか、それとも材料の特性を完全に「リセット」するのかを真に決定するからです。

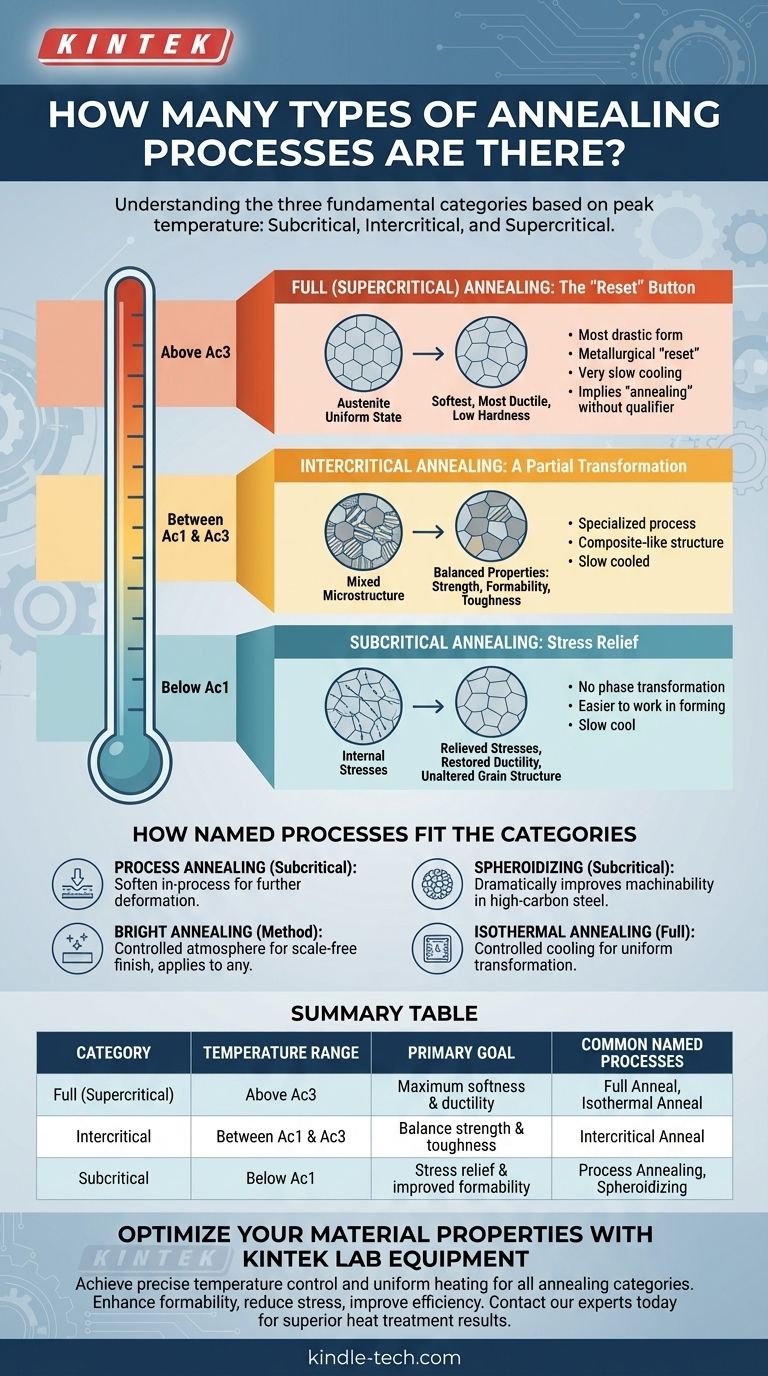

焼なましの3つの基本的なカテゴリ

ほとんどすべての名称のある焼なまし工程は、温度に基づいて3つのグループのいずれかに分類されます。これらのカテゴリを理解することが、正しい熱処理を選択するための基礎となります。

完全焼なまし(超臨界焼なまし):『リセット』ボタン

このプロセスでは、鋼をその上限臨界温度(Ac3)以上に加熱し、その結晶粒構造全体がオーステナイトと呼ばれる均一な状態に変態します。その後、非常にゆっくりと冷却されます。

これは最も劇的な焼なまし形態であり、冶金学的な「リセット」として機能します。最も軟らかく、最も延性のある状態を生み出し、最低の硬度と最高の内部均一性を実現します。仕様書が単に修飾語なしで「焼なまし」を要求する場合、通常は完全焼なましを意味します。

中間臨界焼なまし:部分的な変態

名前が示すように、これは材料をその下限臨界点(Ac1)と上限臨界点(Ac3)の間の温度に加熱することを含みます。その後、ゆっくりと冷却されます。

完全な変態のための温度に達しないため、結果として混合した微細構造が得られます。これは、鋼の中に複合材料のような構造を作り出すための特殊なプロセスであり、完全焼なましでは実現できない強度、成形性、靭性などの特性のバランスを取ります。

亜臨界焼なまし:構造変化なしの応力除去

このプロセスでは、材料を下限臨界点(Ac1)のすぐ下の温度に加熱し、その後ゆっくりと冷却します。

温度が相変態の点に達しないため、基本的な結晶粒構造は変化しません。主な目的は、冷間加工(引抜き、プレス、曲げなど)中に蓄積された内部応力を除去し、ある程度の延性を回復させることです。これにより、その後の成形作業で材料が加工しやすくなります。

名称のあるプロセスがカテゴリにどのように適合するか

特定の焼なまし名の長いリストは混乱を招く可能性があります。これらのほとんどは、3つの主要なカテゴリに分類されるプロセスの単なる業界用語であり、多くの場合、その特定の目的や方法にちなんで名付けられています。

工程焼なまし

これは亜臨界焼なましの一種です。その名前は、その目的、つまり異なる冷間加工工程の間で材料を工程中に軟化させ、それ以上の変形を破断なしに可能にすることに由来します。

球状化焼なまし

これはもう一つの特殊な亜臨界焼なましプロセスです。Ac1温度のすぐ下で長時間保持することにより、鋼の微細構造中の鉄炭化物を小さな丸い球状に形成させます。この構造は、高炭素鋼の被削性を劇的に向上させます。

光輝焼なまし

この用語は温度範囲を指すのではなく、方法を指します。3つの主要なプロセスのいずれも、制御された雰囲気(窒素やアルゴンなど)で材料を加熱および冷却して表面酸化を防ぐことにより、「光輝焼なまし」として実行でき、その結果、きれいでスケールのない仕上がりが得られます。

等温焼なまし

これは完全焼なましのより制御されたバリエーションです。Ac3以上に加熱した後、部品はAc1以下の特定の温度まで急速に冷却され、そこで設定された時間保持されて、非常に均一な変態を達成します。単純な徐冷よりも正確な結果が得られますが、より複雑で費用がかかります。

トレードオフの理解

焼なましプロセスの選択は、競合する材料特性、コスト、および生産時間のバランスを取る問題です。

軟らかさ vs. 強度

これが中心的なトレードオフです。完全焼なましは最大の軟らかさと延性を達成しますが、これは最低の硬度と引張強度を犠牲にします。対照的に、亜臨界焼なましは、冷間加工によって得られた強度の多くを保持しつつ、応力除去のみを提供します。

時間 vs. コスト

冷却速度が遅く、保持時間が長いほど、最終製品は一般的に軟らかくなります。しかし、炉の時間は高価です。球状化焼なましや長時間の完全焼なましのようなプロセスは、何時間もかかることがあり、エネルギー消費と生産コストを大幅に増加させます。

結晶粒度制御

再結晶化を伴う焼なまし(完全焼なましまたは中間臨界焼なまし)では、材料を温度で長時間保持しすぎると、新しく形成された結晶粒が大きくなりすぎる可能性があります。これはさらに軟らかさを増加させますが、過度に大きな結晶粒は材料の靭性を劇的に低下させ、成形後に「オレンジピール」として知られる粗い表面仕上げにつながる可能性があります。

目標に合った適切な選択をする

最終部品の機能要件に基づいて焼なましプロセスを選択してください。

- 最大の軟らかさと延性を重視し、厳しい成形を行う場合:微細構造を完全に再結晶化させるために、完全焼なまし(超臨界焼なまし)プロセスを選択してください。

- 冷間加工による応力除去を重視する場合:強度を大幅に変更することなく成形性を回復させるために、工程焼なましのような亜臨界プロセスを使用してください。

- 高炭素鋼の被削性向上を重視する場合:球状化焼なましは、この目的のために設計された特定の亜臨界プロセスです。

- 強度と靭性の正確なバランスを重視する場合:中間臨界焼なましや等温焼なましのような特殊なサイクルは、最終的な微細構造をより細かく制御できます。

最終的に、適切な焼なましプロセスを選択することは、材料に必要な最終状態を明確に定義することから始まります。

要約表:

| カテゴリ | 温度範囲 | 主な目的 | 一般的な名称のプロセス |

|---|---|---|---|

| 完全焼なまし(超臨界焼なまし) | 上限臨界点(Ac3)以上 | 最大の軟らかさと延性 | 完全焼なまし、等温焼なまし |

| 中間臨界焼なまし | 下限(Ac1)と上限(Ac3)臨界点の間 | 強度と靭性のバランス | 中間臨界焼なまし |

| 亜臨界焼なまし | 下限臨界点(Ac1)以下 | 応力除去と成形性の向上 | 工程焼なまし、球状化焼なまし |

KINTEKのラボ機器で材料特性を最適化

最大の軟らかさ、応力除去、または被削性の向上など、望ましい材料結果を達成するためには、適切な焼なましプロセスの選択が不可欠です。KINTEKでは、3つの焼なましカテゴリすべてにおいて、精密な温度制御と均一な加熱を提供する高性能ラボ用炉と消耗品の提供を専門としています。

当社の機器は、完全焼なまし、球状化焼なまし、光輝焼なましなどのプロセスで信頼性の高い結果を保証し、材料の成形性を高め、内部応力を低減し、生産効率を向上させるのに役立ちます。

優れた熱処理結果を達成する準備はできていますか? 今すぐ当社の専門家にご連絡ください。お客様の特定の焼なましニーズについて話し合い、KINTEKのソリューションがお客様のラボの成功をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 制御窒素不活性水素雰囲気炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)