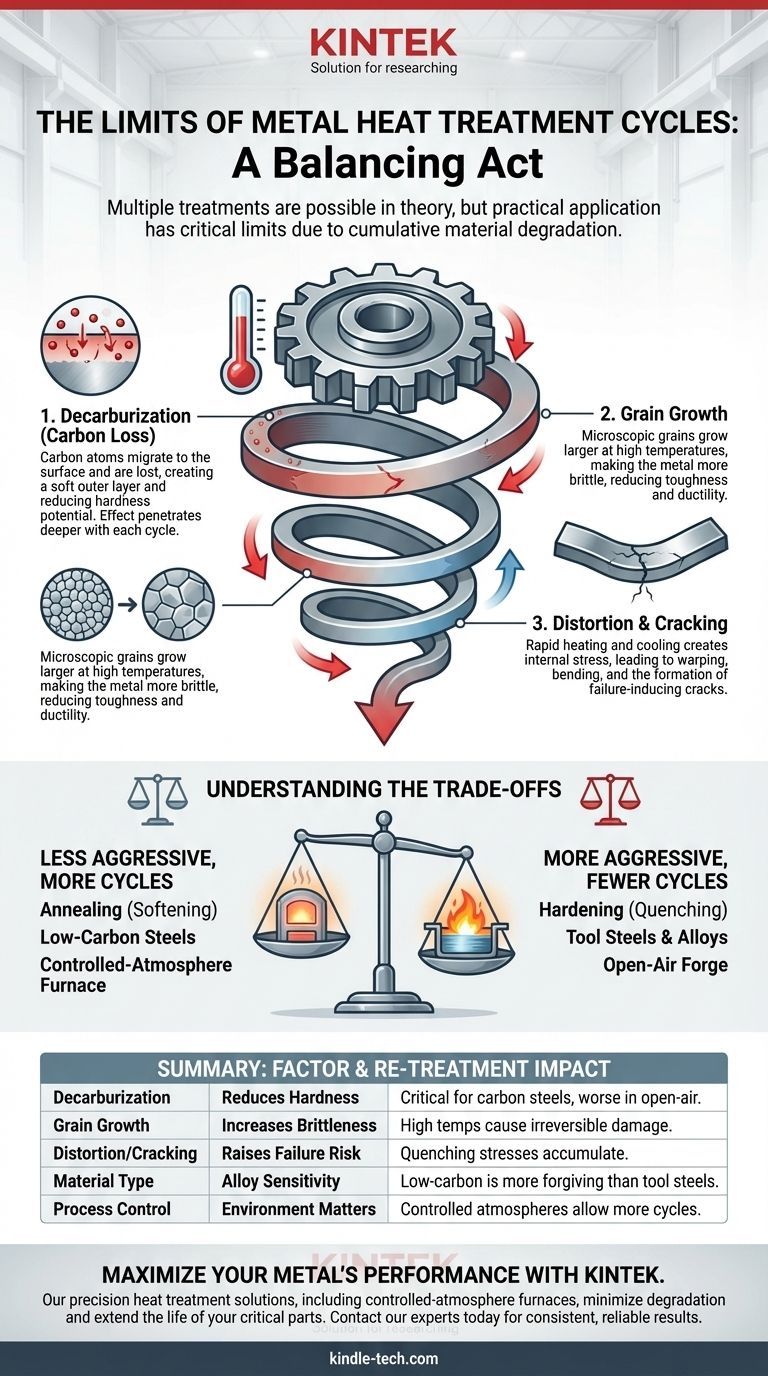

理論上、金属部品は複数回熱処理できますが、実際には重要な限界があります。正確なサイクル数は固定値ではなく、金属の種類、使用される特定のプロセス、許容される劣化レベルに完全に依存します。各加熱および冷却サイクルは、炭素損失、結晶粒の成長、寸法歪みなどの累積的な影響をもたらし、材料の性能と完全性を徐々に低下させます。

熱処理は、エラーの修正や特性の変更のために繰り返すことができますが、各サイクルは制御された損傷の一形態として見なされるべきです。本当の質問は「何回か」ではなく、「いつ累積的な悪影響が別の処理の利点を上回るか」です。

熱処理の目的:簡単な復習

機械的特性の向上

熱処理とは、制御された加熱と冷却を使用して、金属の内部結晶構造、別名ミクロ構造を変化させるプロセスです。あなたの参照が示すように、これは特定の望ましい特性を達成するために行われます。

目的は、コンポーネントを意図した用途に適したものにするために、硬度、強度、靭性、延性、耐摩耗性などの特性を向上させることです。

ミクロ構造が鍵となる

焼なまし(軟化)、焼入れ(硬化)、焼戻し(靭性向上)などのプロセスはすべて、この内部構造を操作するように設計されています。成功した熱処理は、特定の作業に最適なミクロ構造を作り出します。繰り返しの処理の問題は、各サイクルがこの構造に意図しない望ましくない変化をもたらす可能性があるために発生します。

なぜ無限に熱処理できないのか

金属を臨界温度まで加熱するたびに、永続的で、しばしば否定的な変化をもたらすリスクがあります。これらの効果は累積的です。

脱炭(炭素損失)の問題

鋼の場合、炭素含有量が金属が硬化できるようにするものです。酸素の存在下(開放炉や不適切に制御された炉など)で加熱すると、炭素原子が表面に移動し、大気中に失われます。

この脱炭は、部品の表面に軟らかい「皮膚」を作り出します。後続の熱サイクルごとに、この効果はより深く浸透し、金属が目標の硬度を達成する能力を低下させ、耐摩耗性を損ないます。

結晶粒成長のリスク

高温に保持されると、金属の構造を形成する微小な結晶(または「粒」)は大きくなる傾向があります。過度の結晶粒成長は、一般的に望ましくありません。なぜなら、それは金属の靭性と延性を大幅に低下させ、脆くし、破断しやすくする可能性があるからです。

後続の焼ならしサイクルで結晶構造を微細化できる場合もありますが、繰り返しの不適切な制御下での加熱は、必然的に粗く、弱いミクロ構造につながります。

寸法歪みと亀裂の課題

硬化に伴う急速な加熱と冷却は、材料内部に巨大な内部応力を発生させます。この応力が、部品の反り、曲がり、または歪みを引き起こす原因となります。

このプロセスを繰り返すと、累積的な内部応力が増加します。これは、さらなる歪みのリスクを高めるだけでなく、部品が負荷を受けたときに破壊点として機能する微小亀裂の形成につながる可能性もあります。

トレードオフの理解

再熱処理の実現可能性は、バランスの取れた作業です。望ましい結果と避けられない材料の劣化との間で比較検討する必要があります。

焼なましサイクルと硬化サイクルの比較

焼なましは、金属を軟化させるためにゆっくりと冷却するプロセスであり、硬化よりも一般的に攻撃的ではありません。部品は、硬化に必要な急速な焼入れの極端な熱衝撃よりも、通常、より多くの焼なましサイクルに耐えることができます。

材料の種類が重要

単純な低炭素鋼は、複雑な合金よりも繰り返しの加熱に対して寛容です。特に高炭素鋼や工具鋼は敏感です。それらの慎重にバランスの取れた化学組成は、脱炭などの問題によって容易に乱され、繰り返しの硬化はそれらの性能にとって大きなリスクとなります。アルミニウム合金などの非鉄金属には、時効や析出硬化に関連する独自の厳密な制限があります。

プロセス制御の重要性

熱処理が行われる環境は極めて重要です。制御雰囲気炉(真空またはアルゴン雰囲気など)を使用すると、脱炭や表面スケールの発生を劇的に減らしたり、なくしたりすることができます。このような精密な環境で処理された部品は、開放炉で加熱された部品よりも多くのサイクルに耐えることができる場合が多いです。

目標に合わせた正しい選択をする

実行可能な熱処理サイクルの数は、材料、設備、目的に完全に依存します。

- 主な焦点が再焼なましと再機械加工による部品の救済である場合: これは1〜2サイクルで可能なことが多いですが、亀裂がないか注意深く検査し、スケールによる材料損失を考慮する必要があります。

- 主な焦点が工具鋼の性能を最大化することである場合: 硬化と焼戻しは、単一の成功したサイクルに限定してください。追加の試行ごとに、潜在的な硬度、エッジ保持性、靭性が低下する可能性が高くなります。

- 主な焦点が溶接構造物の応力除去である場合: 温度が完全な硬化サイクルよりも低く、損傷が少ないため、通常、複数回実行できます。

- 主な焦点が失敗した硬化プロセスを修正することである場合: 2回目の試行は一般的ですが、3回目は大きな賭けです。潜在的な性能の測定可能な低下と、亀裂の発生リスクの増加を予想してください。

結局のところ、各熱処理サイクルを、材料の有限な完全性の銀行からの計算された引き出しとして扱う必要があります。

要約表:

| 要因 | 再処理への影響 | 主な考慮事項 |

|---|---|---|

| 脱炭 | 硬化の可能性を低下させる | 炭素鋼にとって重要。開放炉で悪化する |

| 結晶粒成長 | 脆さを増大させる | 高温は不可逆的なミクロ構造の損傷を引き起こす |

| 歪み/亀裂 | 破壊リスクを高める | 焼入れ応力はサイクルごとに蓄積する |

| 材料の種類 | 低炭素鋼は工具鋼よりも寛容 | 合金の複雑さが感度を決定する |

| プロセス制御 | 制御雰囲気炉により多くのサイクルが可能 | 真空/アルゴン環境が劣化を最小限に抑える |

KINTEKの精密熱処理ソリューションで金属の性能を最大化しましょう。工具鋼、合金、または製造部品を扱っているかどうかにかかわらず、当社の高度なラボ機器は、脱炭と歪みを最小限に抑えるための制御された環境を保証します。当社の専門家に今すぐ連絡して、当社の炉と消耗品が、重要な部品の寿命と完全性を延ばすために、一貫した信頼できる結果を達成するのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空熱処理炉とは?比類のない純度と制御を実現

- キルンの温度はどのくらいですか?それはプロセスとキルンの種類によって異なります

- ろう付け接合は強力ですか?はい、母材よりも強力になり得ます

- 誘導ろう付けはガスろう付けよりも優れていますか?お客様の生産ニーズに最適な選択肢

- 炉のホットゾーンに最適な材料は何ですか?モリブデン、タングステン、グラファイトの選択

- 真空アークの電圧はいくらですか?優れた性能を実現する低く安定した電圧を発見してください

- 鋼バナジウム合金に高真空焼鈍炉が必要なのはなぜですか?接合を確保し、脆化を防ぐ

- 真空ユニットシステムはステンレス鋼窒化プロセスにどのように貢献しますか?プラズマ環境制御の習得