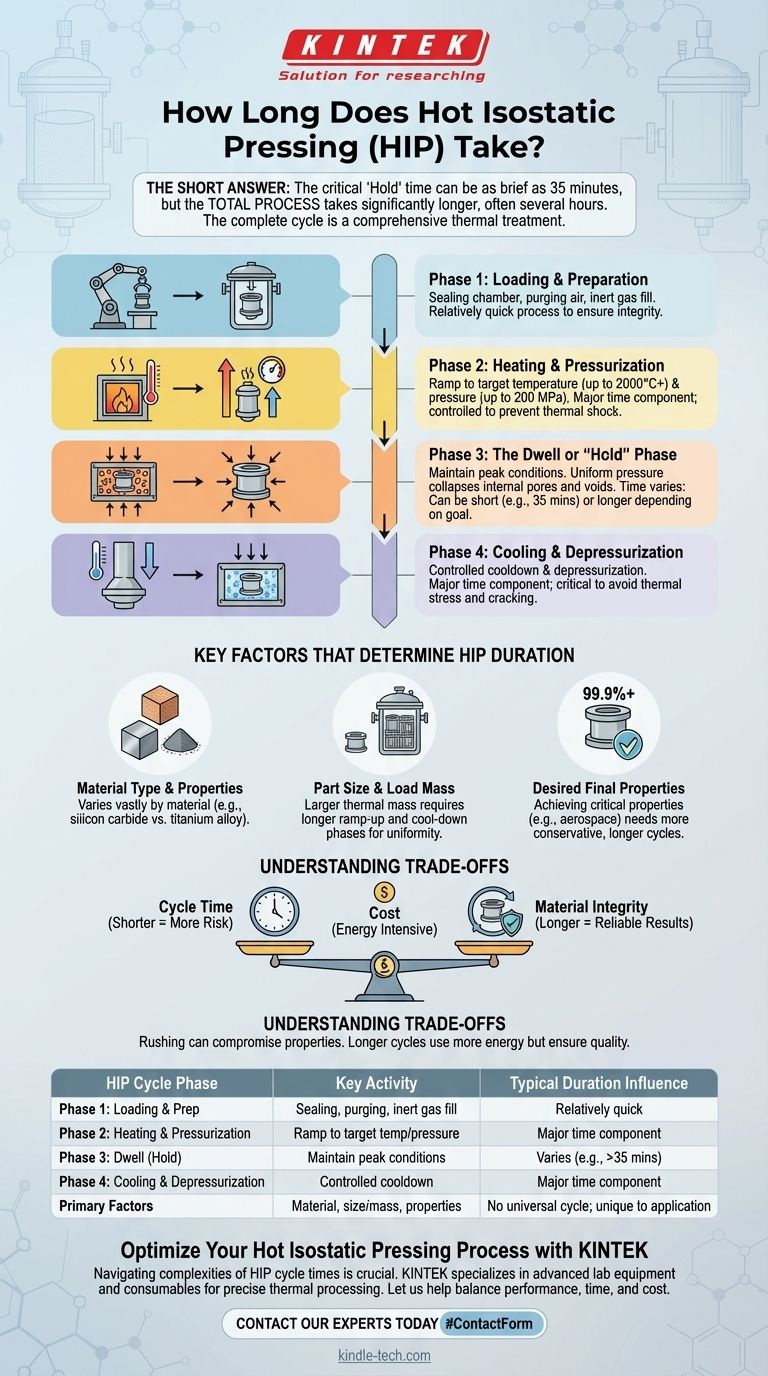

簡潔に言えば、熱間等方圧加圧(HIP)における重要な「保持」時間は、特定の用途では最短35分で済むこともありますが、これは誤解を招くほど単純な数字です。部品を装填してから安全に取り出すまでの全工程時間は、はるかに長く、多くの場合、数時間に及びます。完全なサイクルには、成功裏に完了するために不可欠な広範な加熱、加圧、および冷却段階が含まれます。

熱間等方圧加圧サイクルの総持続時間は、単一の数値ではなく、加熱、加圧、保持、冷却というプロセス全体の関数です。この全サイクル時間は、材料の種類、部品のサイズと質量、および特定の冶金学的目標によって決定されます。

HIP総サイクル時間の分解

熱間等方圧加圧にどのくらいの時間がかかるかを理解するには、「保持」時間だけでなく、完全なサイクルの4つの異なる段階を考慮する必要があります。時間の大部分は、昇温と冷却の段階に費やされます。

フェーズ1:装填と準備

この最初のステップでは、部品をHIP容器に入れます。次に、チャンバーを密閉し、空気をパージして、不活性ガス(通常はアルゴン)に置き換えます。この段階は比較的迅速ですが、プロセスの完全性にとって重要です。

フェーズ2:加熱と加圧

これは総サイクル時間の大部分を占めます。容器とその中の部品は、数百℃から2,000℃を超える特定の焼結温度までゆっくりと加熱されます。

同時に、不活性ガスは、しばしば200 MPa(約30,000 psi)まで加圧されます。この昇温は、部品が均一に加熱され、熱衝撃や内部応力を防ぐために慎重に制御されなければなりません。

フェーズ3:保持または「ホールド」フェーズ

これは、ほとんどの人が尋ねるフェーズです。この期間中、部品は最高温度と圧力に保たれます。均一な等方圧力が内部の気孔や空隙を潰し、部品の密度を高めます。

この保持時間は、材料と目標によって決定されます。鋳造品の微細な気孔を閉じるためには短く、異種材料を拡散接合するためには長くなる場合があります。

フェーズ4:冷却と減圧

保持時間が完了すると、サイクルは制御された冷却と減圧の段階に入ります。加熱段階と同様に、これも急ぐことはできません。

急速な冷却は、熱応力を誘発したり、亀裂を引き起こしたり、望ましくない最終材料構造をもたらしたりする可能性があります。部品が大きく質量が大きいほど、この制御された冷却プロセスには時間がかかります。

HIP持続時間を決定する主要因

HIPサイクル時間に普遍的なものはありません。なぜなら、プロセスは特定の用途に合わせて調整されるからです。総持続時間は、3つの主要因の直接的な結果です。

材料の種類と特性

異なる材料は、まったく異なるパラメータを必要とします。たとえば、炭化ケイ素粉末を緻密化するには、3Dプリントされたチタン合金を緻密化するのに必要なものとはまったく異なる特定の温度と圧力のプロファイルが必要です。

部品のサイズと積載質量

小さな単一の部品は、何百ポンドもの部品が積載された大型容器よりもはるかに速く加熱および冷却されます。熱質量が大きいほど、負荷全体にわたって温度が均一であることを保証するために、昇温および冷却段階は長くなければなりません。

望ましい最終特性

最終目標がプロセスを決定します。重要な航空宇宙部品で99.9%以上の理論密度を達成するには、要求の少ない商業用途よりも保守的で通常は長いサイクルが必要になります。プロセスは特定の冶金学的特性を達成するために最適化されており、時間はその方程式における重要な変数です。

トレードオフの理解

HIPサイクルの最適化は、性能、時間、コストのバランスです。これらの要因間の相互作用を理解することは、健全なエンジニアリングおよびビジネス上の意思決定を行う上で不可欠です。

時間 vs. 材料の完全性

サイクルを急ぐことは、誤った節約です。加熱または冷却が速すぎると、部品の機械的特性を損なう、あるいは破損させる可能性のある内部応力が発生する可能性があります。最も信頼性の高い結果は、ゆっくりと高度に制御された熱サイクルから得られます。

コスト vs. サイクル時間

HIPはエネルギー集約的なプロセスです。装置の運用コストは高く、サイクルが長くなると、より多くの電力と不活性ガスを消費します。したがって、サイクル時間を短縮するための商業的インセンティブは常にありますが、これは標準以下の部品を生産するリスクとバランスを取る必要があります。

「標準」サイクルの神話

材料、部品形状、性能目標のあらゆる組み合わせがユニークであるため、「標準」のHIP時間というものはありません。各アプリケーションには、再現性のある高品質な結果を保証するために、慎重に開発され検証されたサイクルが必要です。

アプリケーションに最適な選択をする

プロジェクトに必要な時間を推定するには、HIP処理の主な目的を考慮してください。

- 金属鋳物や3Dプリント品の気孔閉鎖が主な目的の場合:均一な密度を確保し、歪みを防ぐために、慎重に制御された加熱と冷却に時間の大部分を費やし、総サイクル時間は数時間を見込んでください。

- 高密度セラミックコーティングの適用が主な目的の場合:ピーク温度での保持時間は比較的短い(例:1時間未満)かもしれませんが、基材の熱要件により、全サイクルは依然としてかなり長くなります。

- 異種材料の拡散接合が主な目的の場合:保持時間は材料の原子拡散速度に非常に特異的であり、広範な開発が必要となる場合があります。堅牢な結合を保証するために、より長いサイクルが必要となることがよくあります。

最終的に、HIPが単なる圧力適用ではなく、包括的な熱処理であることを理解することが、製造プロセスを効果的に計画するための鍵となります。

要約表:

| HIPサイクル段階 | 主要活動 | 一般的な持続時間への影響 |

|---|---|---|

| フェーズ1:装填と準備 | チャンバーの密閉、空気のパージ、不活性ガスの充填 | 比較的迅速 |

| フェーズ2:加熱と加圧 | 目標温度(2000℃以上)および圧力(200 MPaまで)への昇温 | 主要な時間要素。応力防止のために制御が必要 |

| フェーズ3:保持(ホールド) | 材料を緻密化するためにピーク温度/圧力を維持 | 最短35分の場合もあり。用途の目標によって異なる |

| フェーズ4:冷却と減圧 | 室温および圧力への制御された冷却 | 主要な時間要素。亀裂防止に不可欠 |

| 総時間に影響する主要因 | 材料の種類、部品のサイズ/質量、望ましい最終特性 | 普遍的なサイクルはなし。各用途はユニーク |

KINTEKで熱間等方圧加圧プロセスを最適化

HIPサイクル時間の複雑さを乗りこなすことは、重要な部品に求められる材料の完全性と密度を達成するために不可欠です。KINTEKは、精密な熱処理に必要な高度な実験装置と消耗品の提供を専門としています。金属鋳物、3Dプリント合金、セラミックスのいずれを扱っている場合でも、当社の専門知識により、効率的で効果的なHIPサイクルを開発・検証するための適切なツールを確保できます。

性能、時間、コストのバランスを取り、99.9%以上の理論密度と優れた機械的特性を達成するお手伝いをいたします。今すぐ当社の専門家にご連絡ください。お客様の特定の用途についてご相談いただき、当社のソリューションがお客様のラボの能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)