本質的に、熱間等方圧加圧(HIP)は、高温と均一な高圧ガスを使用して、金属、セラミックス、複合材料の内部気孔率を除去し、材料特性を向上させる製造プロセスです。これは、部品を理論密度のほぼ100%にまで高密度化する「ヒーリング」ステップとして機能し、機械的性能と信頼性を劇的に向上させます。

熱間等方圧加圧を使用するという決定は、漸進的な改善に関するものではありません。それは、究極の材料完全性が譲れないアプリケーションにとっての戦略的な選択です。これは、より高いコストとプロセスの複雑さを引き換えに、ミッションクリティカルなコンポーネントにおいて比類のない密度、疲労寿命、および性能を提供します。

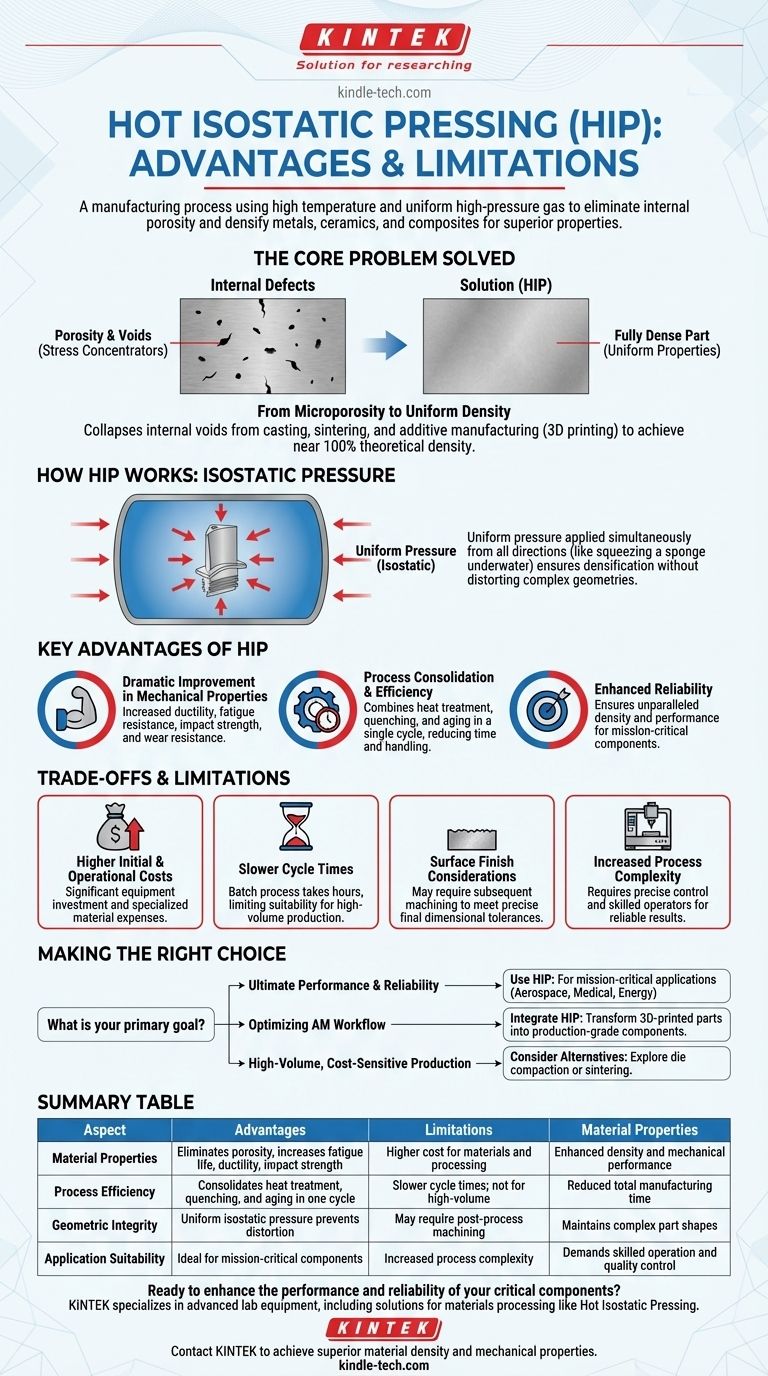

HIPが解決する核心的な問題:内部欠陥

鋳造、焼結、または積層造形によって製造された部品には、しばしば微細な内部空隙や欠陥が含まれています。これらの欠陥は応力集中点として機能し、亀裂の発生点となり、最終的には部品の破損につながります。

微細気孔から均一な密度へ

鋳造では、微細気孔はガス閉じ込めや凝固時の収縮によって引き起こされます。HIPは、部品を可塑性になるのに十分な高温と、その降伏強度を超えるガス圧にさらし、これらの内部空隙を物理的に押しつぶします。

その結果、均一な結晶粒構造を持ち、機械的特性が著しく向上した完全に緻密な部品が得られます。

積層造形部品の修復

積層造形(3Dプリンティング)は、部品を層ごとに構築するため、層間の不完全な融合や閉じ込められたガス気孔が発生する可能性があります。HIPは、これらの層を結合し、内部気孔を閉じるのに非常に効果的であり、ニアネットシェイプ部品を完全に統合された高性能コンポーネントに変えます。

「方法」:等方圧の説明

鍵となるのは、圧力の「等方性」です。一方向または二方向から部品を圧縮し、内部摩擦を生じさせる一軸加圧とは異なり、HIPはすべての方向から同時に均一な圧力を加えます。

水中でスポンジを絞ることを想像してください。すべての表面に均等な圧力がかかります。これにより、部品の複雑さに関係なく、全体的な形状を歪めることなく均一に緻密化されます。

HIP統合の主な利点

HIPを製造ワークフローに統合することで、単に気孔を除去するだけではない、はるかに大きなメリットが得られます。これは、部品自体と生産タイムラインの両方を強化する革新的なプロセスです。

機械的特性の劇的な向上

内部欠陥を除去することで、HIPは材料の性能を著しく、かつ測定可能な形で向上させます。これには、延性、疲労抵抗、衝撃強度、および耐摩耗性の向上が含まれます。

これにより、エンジニアは極限の動作条件下で、より軽量で、より強く、より信頼性の高いコンポーネントを設計できます。

プロセスの統合と効率化

最新のHIPシステムは、複数の熱処理ステップを単一のサイクルに統合できます。部品は、高密度化サイクルの直後に、HIP装置内で熱処理、焼入れ、および時効処理を受けることができます。

この統合により、総製造時間、エネルギー消費、および材料の取り扱いを大幅に削減でき、全体的なワークフローがより効率的になります。

トレードオフと限界の理解

HIPは強力ですが、万能な解決策ではありません。その利点は、固有のコストとプロセスの要求と比較検討する必要があります。

初期費用と運用コストの増加

HIP装置は、かなりの設備投資を伴います。さらに、このプロセスでは、特殊な高純度粉末の使用や慎重な前処理が必要となることが多く、運用コストが増加します。

サイクルタイムの遅さ

ダイ圧縮や押出成形などの従来の製造方法と比較して、HIPはサイクルタイムが遅いバッチプロセスです。装填、加圧、加熱、保持、冷却、および取り出しには数時間かかる場合があり、大量生産や低コスト部品への使用が制限されます。

表面仕上げに関する考慮事項

一部のHIPプロセスで使用される柔軟な治具や容器は、機械的プレスと比較して、より精密でない表面仕上げになる可能性があります。したがって、重要な表面は、最終的な寸法公差を満たすためにその後の機械加工が必要となることが多く、生産に別のステップとコストが追加されます。

プロセスの複雑さの増加

HIPシステムを操作するには、高圧、高温、およびガス雰囲気の精密な制御が必要です。これは、熟練したオペレーターと、再現性のある信頼性の高い結果を保証するための堅牢な品質管理システムを必要とします。

目標に合った適切な選択をする

HIPを導入するかどうかの決定は、コンポーネントの性能要件と経済的制約に完全に依存します。

- 究極の性能と信頼性に重点を置く場合:航空宇宙、医療インプラント、または故障が壊滅的な結果を招く可能性のあるエネルギー用途のミッションクリティカルなコンポーネントにHIPを使用してください。

- 積層造形ワークフローの最適化に重点を置く場合:HIPを統合して、3Dプリントされた金属部品をニアネットシェイプのプロトタイプから完全に緻密な生産グレードのコンポーネントに変えましょう。

- 大量生産、コスト重視の生産に重点を置く場合:従来のダイ圧縮や焼結などの代替手段を検討してください。HIPのコストとサイクルタイムは正当化できない場合があります。

最終的に、熱間等方圧加圧を正しく活用することは、材料の確実性に投資するための戦略的な決定です。

要約表:

| 側面 | 利点 | 限界 |

|---|---|---|

| 材料特性 | 気孔を除去し、疲労寿命、延性、衝撃強度を向上させます。 | 材料と加工のコストが高くなります。 |

| プロセス効率 | 熱処理、焼入れ、時効処理を1つのサイクルに統合します。 | サイクルタイムが遅く、大量生産には適していません。 |

| 幾何学的完全性 | 均一な等方圧により、複雑な形状の歪みを防ぎます。 | 精密な表面仕上げには、後処理としての機械加工が必要となる場合があります。 |

| 適用性 | 航空宇宙、医療、エネルギー分野のミッションクリティカルなコンポーネントに最適です。 | プロセスの複雑さが増し、熟練したオペレーターと堅牢な品質管理が求められます。 |

重要なコンポーネントの性能と信頼性を向上させる準備はできていますか? KINTEKは、熱間等方圧加圧などの材料加工ソリューションを含む、高度な実験装置と消耗品を専門としています。当社の専門知識は、研究室やメーカーが優れた材料密度と機械的特性を達成するのに役立ちます。今すぐお問い合わせください。精度と信頼性をもって、お客様のミッションクリティカルなアプリケーションをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

よくある質問

- 焼結とプレス加工の違いは何ですか?粉末冶金プロセスのガイド

- 20 MPaから50 MPaへの焼結圧力の増加は、Cr-50 wt% Siにどのような影響を与えますか?密度向上と結晶粒微細化

- 真空熱間プレス炉(VHP)の機能は何ですか?Ti/Ti-Al複合材の製造

- 二次処理に熱間等方圧プレスを使用する目的は何ですか? 銅複合材の密度を最大化する

- LLZTO用スパークプラズマ焼結(SPS)システムの機能は何ですか?密度と性能の向上

- 真空熱間プレス炉を使用する利点は何ですか?(WC + B4C)p/6063Al複合材料で96%以上の密度を達成

- 真空熱間プレス炉は、低温焼結をどのように促進しますか?優れたセラミック密度を実現

- ホットプレス炉で高真空を維持する必要があるのはなぜですか? 45鋼への強力なCu-2Ni-7Sn接合を確保する