誘導炉のライニングは、乾燥した耐火材料を慎重に設置し、その後、焼結として知られる高度に制御された加熱プロセスを行う2段階のプロセスです。この手順により、緩い粉末が、極端な温度で溶融金属を保持できる固体で多層のセラミックるつぼに変化します。

炉のライニングの究極の目標は、単に隙間を埋めることではなく、耐火材料内に特定の3層構造を構築することです。成功は、物理的な設置とそれに続く加熱サイクルの両方に対する規律ある段階的なアプローチに完全に依存します。

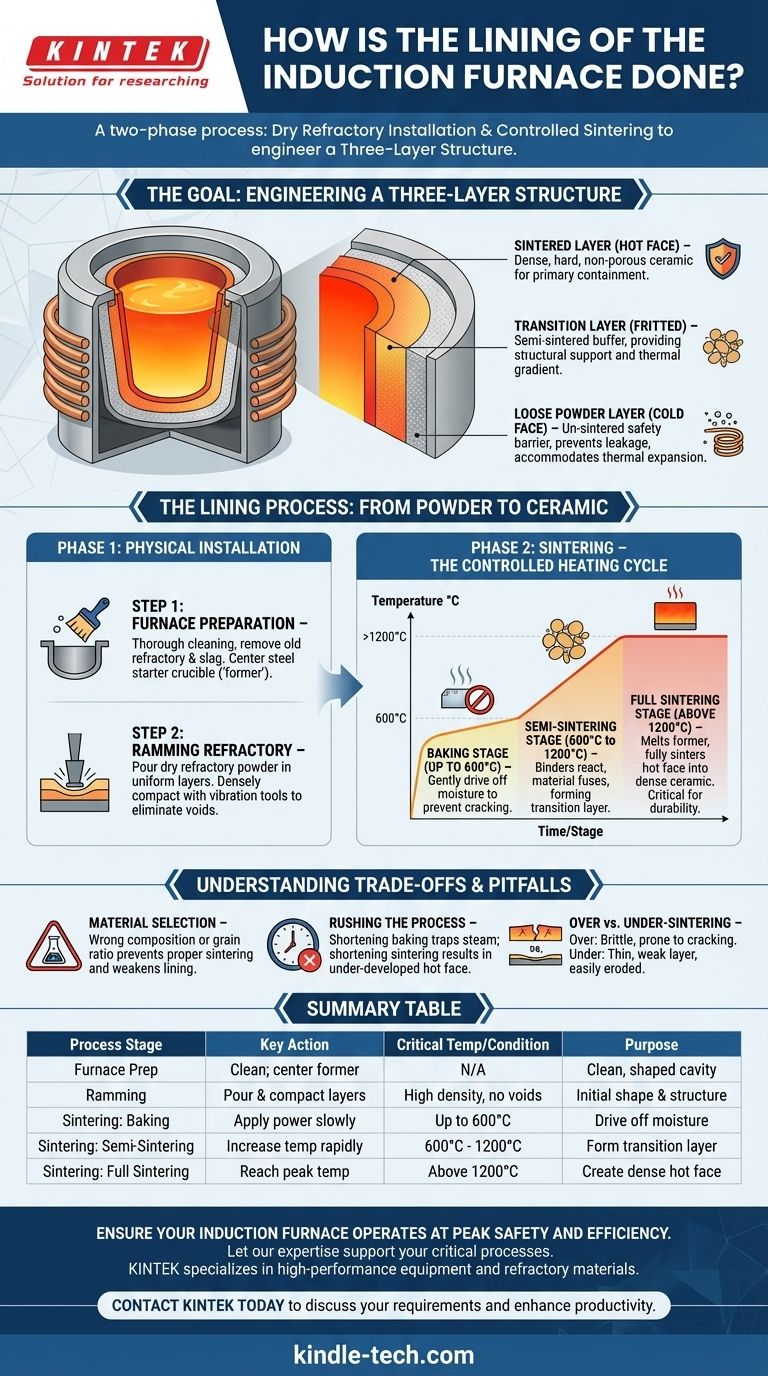

目標:3層構造の構築

適切に焼結されたライニングは均一なブロックではありません。それは、安全性と寿命のためにそれぞれ重要な機能を果たす3つの異なるゾーンを持つように設計されています。

焼結層(ホットフェース)

これは最も内側の層で、溶融金属と直接接触します。緻密で硬く、非多孔質のセラミックになるまで加熱されます。この層が溶融物を一次的に保持します。

遷移層(フリット層)

ホットフェースの裏側には、半焼結ゾーンがあります。耐火粒は溶融していますが、完全に緻密なセラミックにはなっていません。この層は重要な緩衝材として機能し、構造的な支持と熱勾配を提供します。

緩い粉末層(コールドフェース)

誘導コイルに最も近い最外層は、未焼結の粉末のままです。この緩い材料は最終的な安全バリアとして機能し、潜在的な金属漏れがコイルに到達するのを防ぎます。また、炉の熱膨張と収縮にも対応します。

ライニングプロセス:粉末からセラミックへ

3層構造を達成するには、細心の注意を払った多段階プロセスが必要です。それは耐火材料の物理的な設置から始まり、重要な焼結サイクルで終わります。

ステップ1:炉の準備

新しい材料を追加する前に、炉は古い耐火物とスラグをすべて徹底的に清掃する必要があります。次に、スチール製のスターターるつぼ、または「フォーマー」が炉コイルの中央に配置されます。このフォーマーはライニングの形状を保持し、最初の加熱中に溶融して除去されます。

ステップ2:耐火材料の突き固め

通常、鉄系金属用のシリカベースの乾燥耐火粉末は、炉壁とスチール製フォーマーの間に均一な層で注がれます。各層は、高密度を確保し、空隙をなくすために、特殊な空気圧または電動振動ツールを使用して高密度に突き固められます。

ステップ3:焼結 - 制御された加熱サイクル

これは最も重要な段階であり、熱によって突き固められた粉末が変化します。正確な温度スケジュールに従います。

-

ベーキング段階(600°Cまで): 電力をゆっくりと加えてライニングを徐々に加熱します。この段階は、材料に閉じ込められた大気中の水分をゆっくりと除去するために保持されます。ここで加熱が速すぎると蒸気が発生し、ひび割れにつながる可能性があります。

-

半焼結段階(600°Cから1200°C): 温度はより急速に上昇します。この範囲では、耐火混合物中の結合剤が反応し始め、材料が溶融して硬化し、遷移層を形成します。

-

完全焼結段階(1200°C以上): 炉は最大動作温度に達します。スチール製フォーマーが溶融し、この最初の加熱によってホットフェースが完全に焼結され、緻密なセラミック層が作成されます。この段階での持続時間とピーク温度が、重要な焼結層の厚さと耐久性を決定します。

トレードオフと落とし穴の理解

ライニングの成功は、プロセス変数に非常に敏感です。誤った手順は、耐用年数の大幅な短縮または壊滅的な故障につながる可能性があります。

材料選択の影響

耐火材料の化学組成と粒度分布は、オプションの詳細ではありません。用途に合わない材料(例:非鉄溶融物にシリカ)や、粒度比が不適切な製品を使用すると、適切な突き固めと焼結が妨げられ、弱いライニングになります。

プロセスを急ぐ危険性

時間を節約するために加熱サイクルを短縮したいという誘惑は、よくある高くつく間違いです。最初のベーキング段階を急ぐと蒸気が閉じ込められ、剥離や構造的な弱さの原因となります。最終焼結段階を短縮すると、未発達のホットフェースになり、すぐに侵食されます。

過焼結と未焼結

最終焼結温度と時間は、硬い焼結層の厚さに直接影響します。

- 未焼結は、溶融金属によって容易に侵食される薄くて弱い層を作成します。

- 過焼結は、熱サイクル中に深いひび割れを起こしやすい、過度に厚くて脆い層を作成します。

目標に合った適切な選択をする

ライニングプロセスは、主要な運用目標を念頭に置いて実行する必要があります。

- 安全性と寿命が最優先の場合: 焼結スケジュールを厳密に遵守して、理想的な3層構造を開発し、堅牢なホットフェースと保護的な緩い粉末のバックアップ層を確保します。

- 溶融品質が最優先の場合: 設置前に炉が完全に清浄であることを確認し、溶融物への不純物の混入を防ぐために、新鮮で汚染されていない耐火材料のみを使用します。

- 運用効率が最優先の場合: 製造元の文書化された手順に逸脱なく従います。突き固めや焼結の近道は、常に早期の故障と費用のかかるダウンタイムにつながります。

最終的に、炉のライニングは溶融デッキの信頼性の中心であり、その完全性はプロセス規律の直接的な結果です。

要約表:

| プロセス段階 | 主なアクション | 重要な温度/条件 | 目的 |

|---|---|---|---|

| 炉の準備 | 古い耐火物を清掃。スチール製フォーマーを中央に配置 | 該当なし | 新しいライニングのための清潔で成形された空洞を作成 |

| 突き固め | 乾燥耐火物を層状に注ぎ、突き固める | 高密度、空隙なし | 初期形状を形成し、構造的完全性を確保 |

| 焼結:ベーキング | 電力をゆっくりと加え、温度を保持 | 600°Cまで | ひび割れを防ぐために水分をゆっくりと除去 |

| 焼結:半焼結 | 温度をより急速に上昇させる | 600°Cから1200°C | 粒を溶融させて重要な遷移/緩衝層を形成 |

| 焼結:完全焼結 | ピーク動作温度に達し、スチール製フォーマーを溶融させる | 1200°C以上 | 緻密で硬い焼結層(ホットフェース)を作成 |

誘導炉が最高の安全性と効率で動作するようにしてください。 炉のライニングの完全性は、溶融品質、機器の寿命、およびオペレーターの安全性にとって最も重要です。KINTEKは、高性能の実験装置と消耗品、および完璧なライニング設置に必要な耐火材料と専門家のガイダンスを専門としています。

当社の専門知識がお客様の重要なプロセスをサポートします。 今すぐKINTEKにお問い合わせください。お客様の特定の炉要件と、当社のソリューションがお客様のラボの生産性と信頼性をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 有機物用蒸発皿