本質的に、物理気相成長(PVD)スパッタリングは、真空堆積法の一種であり、固体材料(ターゲットと呼ばれる)から原子が物理的に叩き出され、基板と呼ばれる物体上に堆積して、非常に均一な薄膜を形成します。このプロセスは、不活性ガスからプラズマを生成し、生成されたイオンを巨大なエネルギーでターゲットに加速し、この衝撃を利用してターゲット表面から原子を叩き出す(「スパッタリングする」)ことで機能します。その後、放出された原子は真空チャンバーを横切り、基板上に凝縮します。

スパッタリングは単なる吹き付けやコーティング技術ではありません。これは運動量伝達の原子スケールのプロセスです。これを理解することで、単に膜を作るだけでなく、電気抵抗率や光反射率から、その結晶構造や密度に至るまで、特定の特性を設計できるようになります。

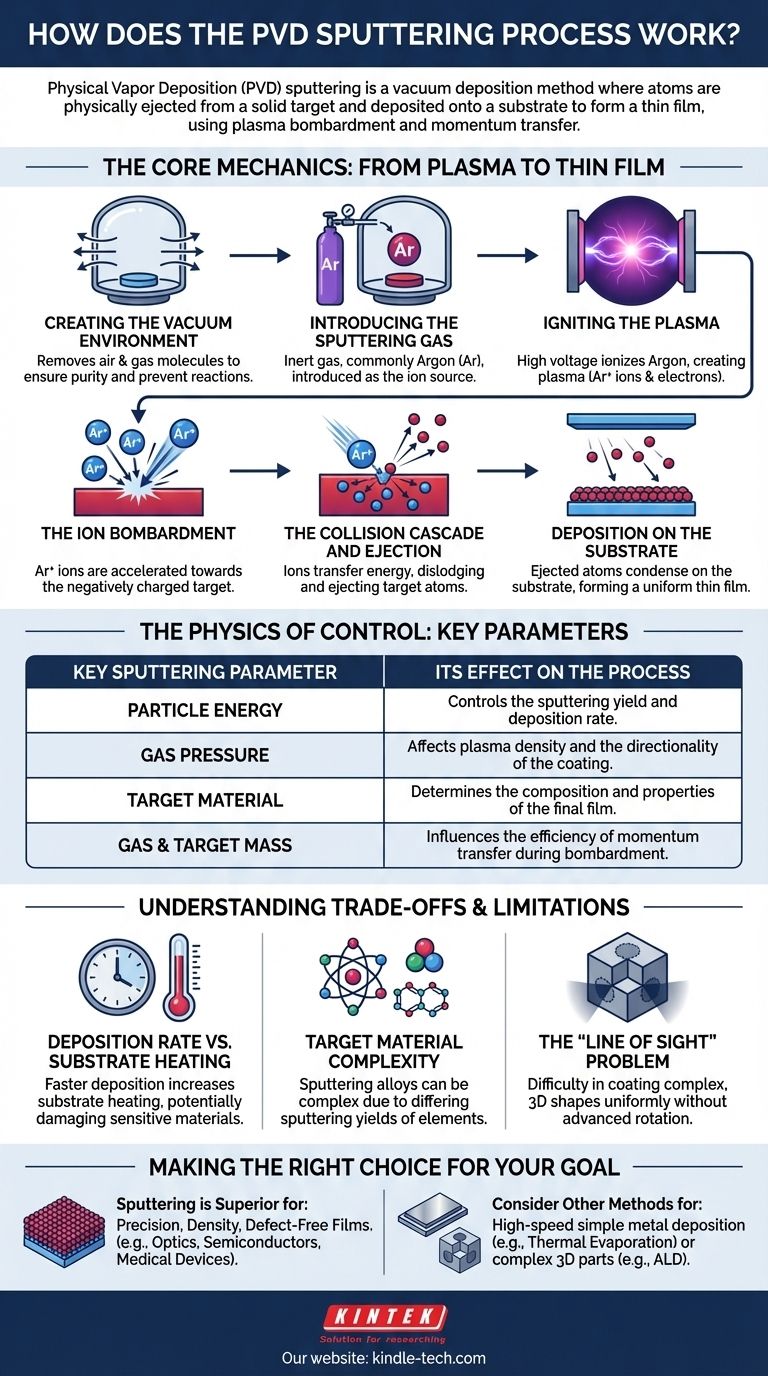

コアメカニズム:プラズマから薄膜へ

スパッタリングを真に理解するには、それが真空内で起こる制御された一連の物理現象として視覚化する必要があります。各ステップが最終的な膜の品質にとって重要です。

ステップ1:真空環境の構築

プロセス全体は真空チャンバー内で行われます。これは譲れません。

真空は、スパッタされた原子と反応したり、基板への経路を物理的に妨げたりする可能性のある空気やその他のガス分子を除去し、最終膜の純度と完全性を保証します。

ステップ2:スパッタリングガスの導入

真空が確立されたら、少量で精密に制御された量の不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。

このガスは最終的なコーティングの一部ではありません。その唯一の目的は、ターゲット材料を衝撃するイオンの供給源となることです。

ステップ3:プラズマの着火

チャンバー内に高電圧が印加され、通常、ターゲット材料が負極(カソード)となり、基板ホルダーまたはチャンバー壁が正極(アノード)となります。

この強い電場はアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取ります。これにより、正のアルゴンイオン(Ar+)と自由電子が揮発性混合物であるプラズマとして知られる発光するイオン化ガスが生成されます。

ステップ4:イオン衝撃

プラズマ中の正電荷を帯びたアルゴンイオンは、電場によって強力に加速され、高速で負電荷を帯びたターゲット表面に衝突します。

ステップ5:衝突カスケードと放出

これが「スパッタリング」イベントです。入射するイオンは単に一つの表面原子を削り取るだけではありません。代わりに、運動エネルギーをターゲットに伝達し、表面の下で衝突カスケードを引き起こします。これはビリヤードのマルチボールブレイクショットに似ています。

このエネルギー化された原子のカスケードが、材料の原子的な表面結合エネルギーを乗り越えるのに十分なエネルギーを持って表面に到達すると、一つまたは複数の原子が真空中に物理的に放出されます。

ステップ6:基板への堆積

ターゲットから放出された原子は、真空チャンバーをほぼ直進して移動し、基板に当たるまで進みます。

到着すると、これらの原子はより冷たい表面に凝縮し、層を重ねて徐々に堆積し、高密度で均一で密着性の高い薄膜を形成します。

制御の物理学:主要なスパッタリングパラメータ

スパッタされた膜の品質と特性は偶然に任されているわけではありません。それらは、精密に制御できるいくつかの主要な物理パラメータによって決定されます。

粒子のエネルギーの役割

衝突するイオンのエネルギーは、スパッタリング収率(入射イオンあたりの放出ターゲット原子数)に直接影響します。一般に、エネルギーが高いほど、堆積速度が速くなります。

質量の影響

運動量伝達の効率は、スパッタリングガスイオンとターゲット原子の相対的な質量に依存します。クリプトンやキセノンなどのより重い不活性ガスを使用すると、重いターゲット材料のスパッタリング収率を向上させることができます。

ターゲットの結合エネルギー

すべての材料には、原子を結合させている特徴的な表面結合エネルギーがあります。結合エネルギーが低い材料はスパッタリングしやすく、原子結合が非常に強い材料はより多くのエネルギーを必要とします。

ガス圧力の重要性

チャンバー内のスパッタリングガスの圧力は、重要な制御ノブです。これはプラズマ密度と「平均自由行程」、つまりスパッタされた原子がガス分子に衝突するまでに移動できる平均距離に影響します。圧力が高いと、より多くの散乱が発生し、コーティングの方向性が低くなる可能性があります。

トレードオフと制限の理解

スパッタリングは強力ですが、すべてのコーティングニーズに対する万能の解決策ではありません。そのトレードオフを認識することが、効果的に使用するための鍵となります。

堆積速度 vs. 基板加熱

スパッタリングは、熱蒸着と比較して、多くの場合遅いプロセスです。パワーとイオン衝撃を増やすことで堆積速度を上げることができますが、これにより基板にもかなりのエネルギーが堆積され、プラスチックや電子機器などの敏感な材料に望ましくない加熱や損傷を引き起こす可能性があります。

ターゲット材料と複雑さ

純粋な元素のスパッタリングは簡単です。しかし、化合物や合金のスパッタリングは複雑になることがあります。なぜなら、異なる元素は異なるスパッタリング収率を持つ可能性があり、堆積膜の組成がターゲットの組成と異なる場合があるからです。

「見通し線」の問題

最も基本的な形では、スパッタリングは見通し線プロセスです。これにより、複雑な三次元形状やアンダーカット、隠れた表面を均一にコーティングすることは、洗練された基板回転および傾斜機構を組み込まない限り本質的に困難になります。

目的に合った選択をする

スパッタリングを使用するという決定は、最終製品の特定の要件に基づいて行われるべきです。

- 精度と密度が主な焦点である場合: スパッタリングは、高性能光学コーティング、半導体、医療機器に不可欠な、例外的に均一で高密度で欠陥のない膜を作成するための優れた選択肢です。

- 単純な金属の高速度堆積が主な焦点である場合: 熱蒸着などのプロセスの方が、膜の密度と正確な構造制御があまり重要でない用途では、より費用対効果が高く、より高速なソリューションになる可能性があります。

- 複雑な3D部品の完全に均一なコーティングが主な焦点である場合: 高度な惑星回転を備えたスパッタリングシステムに投資するか、原子層堆積(ALD)などの見通し線以外のプロセスを検討する必要があります。

スパッタリングを制御可能な物理現象として理解することで、アプリケーションが要求する正確な特性を持つ薄膜を設計できます。

要約表:

| 主要なスパッタリングパラメータ | プロセスへの影響 |

|---|---|

| 粒子のエネルギー | スパッタリング収率と堆積速度を制御します。 |

| ガス圧力 | プラズマ密度とコーティングの方向性に影響します。 |

| ターゲット材料 | 最終膜の組成と特性を決定します。 |

| ガスとターゲットの質量 | 衝撃時の運動量伝達の効率に影響します。 |

アプリケーションに最適な薄膜を設計する準備はできましたか?

KINTEKは、スパッタリングシステムを含む高性能ラボ機器を専門としており、半導体、光学、医療機器向けに正確で均一なコーティングを実現するお手伝いをします。当社の専門知識により、お客様の研究が必要とする密度、密着性、制御性を確実に得ることができます。

お客様固有のニーズについて相談し、最適なスパッタリングソリューションを見つけるために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター