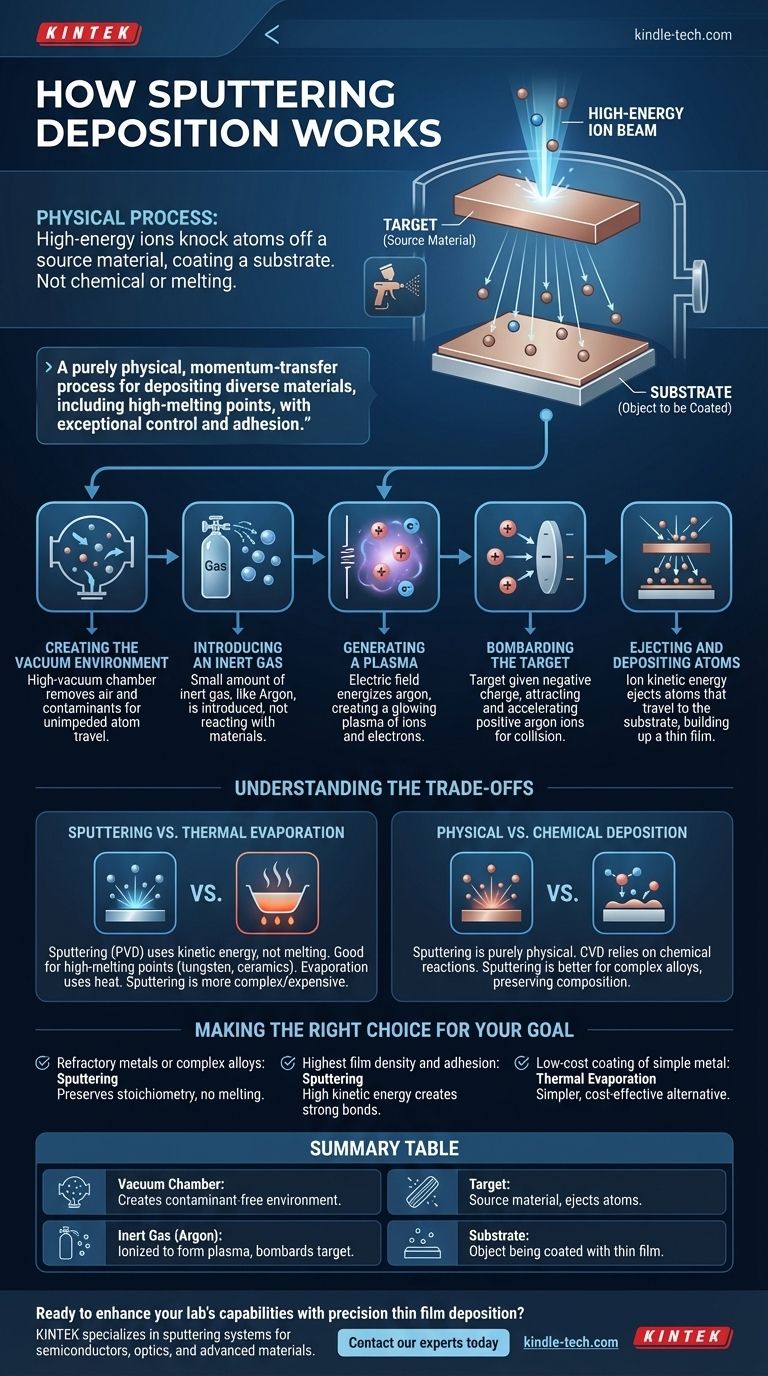

スパッタリング成膜は、その核心において、高エネルギーイオンを使用してソース材料から原子を叩き出す物理プロセスであり、サンドブラスターが塗料を剥がすのとよく似ています。これらの剥ぎ取られた原子は真空を移動し、基板と呼ばれる別の物体に、非常に均一で密着性の高い薄膜をコーティングします。この方法は、マイクロチップから光学コーティングまで、あらゆる現代の製造業の基礎となっています。

スパッタリングは化学反応や溶融プロセスではありません。むしろ、純粋な物理的運動量伝達プロセスであり、幅広い材料、特に高融点材料を、優れた制御と密着性で基板上に成膜することを可能にします。

核心メカニズム:プラズマから薄膜へ

スパッタリングがどのように機能するかを理解するには、真空チャンバー内で発生する一連の事象として視覚化するのが最適です。各ステップは、目的の膜特性を達成するために正確に制御されます。

ステップ1:真空環境の作成

プロセス全体は高真空チャンバー内で行われます。空気やその他の汚染物質を除去することは、スパッタされた原子がソースから基板まで妨げられずに移動し、不要な化学反応を防ぐために不可欠です。

ステップ2:不活性ガスの導入

少量の制御された不活性ガス(最も一般的にはアルゴン)がチャンバーに導入されます。アルゴンは不活性であるため、ターゲット材料や基板と化学的に反応することはありません。

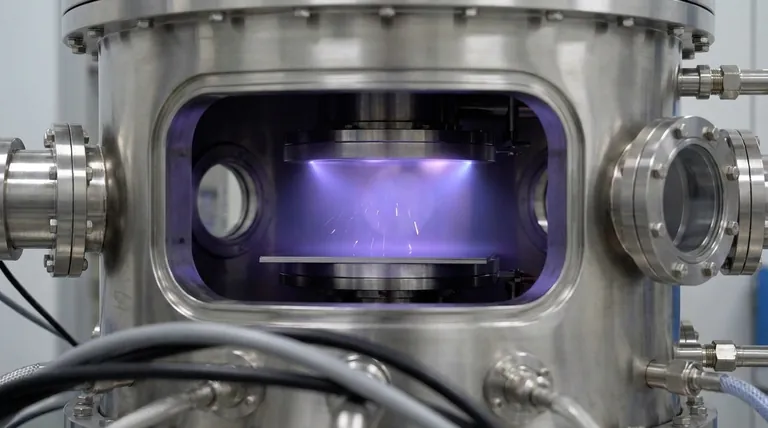

ステップ3:プラズマの生成

チャンバー内に電界が印加され、アルゴンガスにエネルギーを与え、アルゴン原子から電子を剥ぎ取ります。これにより、正のアルゴンイオンと自由電子からなる、光を放つ帯電したガス、すなわちプラズマが生成されます。

ステップ4:ターゲットの衝突

ターゲットとして知られるソース材料には負の電荷が与えられます。これにより、プラズマからの正に帯電したアルゴンイオンが引き寄せられ、加速して高速でターゲット表面に衝突します。

ステップ5:原子の放出と堆積

アルゴンイオンからの衝突は、ターゲット材料に運動エネルギーを伝え、個々の原子を叩き出します。これらの放出された原子は、基板(コーティングされる物体)に衝突するまで直線的に移動し、層ごとに薄膜を徐々に形成します。

トレードオフの理解

強力である一方で、スパッタリングは唯一の成膜方法ではなく、特定の考慮事項が伴います。これらのトレードオフを理解することが、適切なプロセスを選択するための鍵となります。

スパッタリング vs. 熱蒸着

スパッタリングは物理蒸着(PVD)の一種ですが、別のPVD方法である熱蒸着とは大きく異なります。蒸着は、材料を沸騰するまで加熱し、生成された蒸気を基板上に凝縮させることを伴います。対照的に、スパッタリングは運動エネルギーを使用し、ターゲットを溶融することなく機能します。

この違いは、スパッタリングが高融点材料(タングステンやセラミックなど)を成膜できることを意味します。これらの材料は蒸着が困難または不可能です。しかし、スパッタリング用の装置は、単純な熱蒸着よりも一般的に複雑で高価です。

物理蒸着 vs. 化学蒸着

スパッタリングを化学蒸着(CVD)と区別することも重要です。CVDでは、ガスが基板表面で化学的に反応して膜を形成します。スパッタリングは純粋な物理的転送であり、膜自体を形成するための化学反応は意図されていません。これにより、スパッタリングは複雑な合金を成膜する際に、元の材料の組成を維持できるという利点があります。

目標に合った適切な選択をする

適切な成膜方法の選択は、材料、予算、および目的の膜特性に完全に依存します。

- 難融性金属や複雑な合金の成膜が主な焦点である場合:スパッタリングは、溶融に依存せず、材料の化学量論を維持するため、優れた選択肢です。

- 可能な限り最高の膜密度と密着性を達成することが主な焦点である場合:スパッタされた原子の高い運動エネルギーは、他の方法と比較して、基板へのより強く、より耐久性のある結合をもたらすことがよくあります。

- 単純な低融点金属の低コストコーティングが主な焦点である場合:熱蒸着は、より費用対効果が高く、よりシンプルな代替手段として検討できます。

スパッタリングを原子の制御された物理的転送として理解することで、高性能薄膜を作成するためのその独自の強みを活用できます。

要約表:

| 主要コンポーネント | プロセスにおける役割 |

|---|---|

| 真空チャンバー | 原子が妨げられずに移動するための汚染のない環境を作成します。 |

| 不活性ガス(アルゴン) | プラズマを形成するためにイオン化され、ターゲットを衝突させるイオンを提供します。 |

| ターゲット | イオン衝突によって原子が放出されるソース材料です。 |

| 基板 | コーティングされる物体で、放出された原子が薄膜を形成します。 |

精密薄膜成膜で研究室の能力を向上させる準備はできていますか? KINTEKは、半導体、光学、および先端材料の研究者や製造業者向けに設計された高性能スパッタリングシステムと実験装置を専門としています。当社のソリューションは、優れた膜密着性、均一性、および材料の多様性を保証します。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート