その核となるのは、金属レーザー焼結がデジタルファイルから三次元金属部品を構築する積層造形プロセスであるということです。 高出力レーザーを使用して、制御されたチャンバー内で微細な金属粉末を、細心の注意を払って層ごとに選択的に融解または溶融させます。この方法は、ダイレクトメタルレーザー焼結(DMLS)や選択的レーザー溶融(SLM)といったより具体的な用語でも一般的に知られています。

金属レーザー焼結の真の革新は、単に粉末を溶融させることだけではありません。それは、信じられないほど複雑で完全に高密度な金属部品をデジタル設計から直接構築できる能力であり、従来の機械加工では再現不可能な形状を実現します。

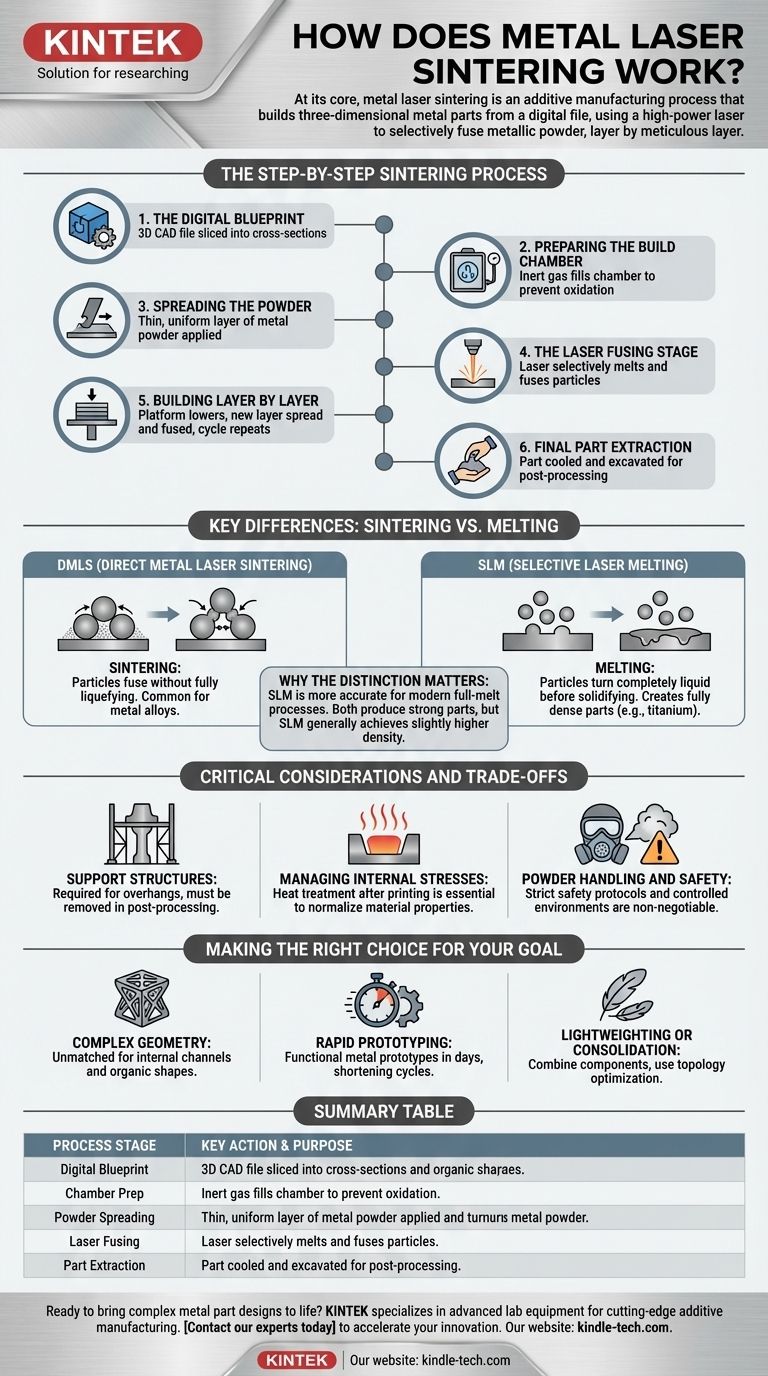

段階的な焼結プロセス

ワークフローを理解することで、この技術に内在する精度と制御が明らかになります。各段階は、最終的な部品を成功裏に製造するために不可欠です。

デジタル設計図

プロセスは3D コンピュータ支援設計(CAD)ファイルから始まります。このデジタルモデルは、専門ソフトウェアによって数百または数千の薄い二次元断面に「スライス」され、機械のための正確な指示セットが作成されます。

造形チャンバーの準備

造形エリアは密閉され、不活性ガス(通常はアルゴンまたは窒素)が充填されます。この制御された雰囲気は、酸素を排除し、融解に必要な高温で微細な金属粉末が酸化したり燃焼したりするのを防ぐため、非常に重要です。

粉末の散布

リコーターブレードまたはローラーが造形プラットフォーム上を移動し、選択された金属粉末の非常に薄く均一な層を堆積させます。その厚さはわずか20〜60ミクロンであることが多いです。

レーザー融着段階

スライスされたCADファイルによって誘導される高出力ファイバーレーザーが、粉末層の表面をスキャンします。レーザーの強力なエネルギーが粉末粒子を選択的に溶融および融着させ、部品の最初の断面を固化させます。

層ごとに構築

一層が完了すると、造形プラットフォームは一層の正確な厚さだけ下降します。リコーターブレードが新しい粉末層を適用し、レーザーが次の断面を融着させ、下の層に結合させます。このサイクルは、部品が完全に形成されるまで何千回も繰り返されます。

最終部品の取り出し

造形が完了した後、部品は機械内で冷却されます。その後、周囲の未固結粉末から慎重に取り出されます。この粉末はふるいにかけて再利用できることが多いです。造形プレートにまだ取り付けられた部品は、後処理へと移されます。

主な違い:焼結と溶融

しばしば同じ意味で使われますが、技術用語はプロセスの物理学における微妙だが重要な区別を明らかにします。これを理解することは、能力と材料の結果を明確にするのに役立ちます。

DMLS(ダイレクトメタルレーザー焼結)

技術的には、焼結は粉末を完全に液化させることなく、粒子が表面で融合する点まで加熱することを含みます。このプロセスは、金属合金製の部品に一般的です。

SLM(選択的レーザー溶融)

SLMは、より高いレーザー出力を使用して完全な溶融を実現します。これは、粉末粒子が完全に液体になり、その後固化することを意味します。これにより、完全に高密度で均質な部品が作成され、通常はチタンやアルミニウムのような純粋な材料に使用されます。

なぜ区別が重要なのか

実際には、ほとんどの最新の機械は完全な溶融を実現しており、SLMの方が物理的に正確な用語です。しかし、DMLSは広く認識されている商標名です。重要な点は、どちらのプロセスも強力で高密度な金属部品を製造し、SLMは一般的にわずかに高い密度と強度を達成するということです。

重要な考慮事項とトレードオフ

金属レーザー焼結は強力なツールですが、複雑さがないわけではありません。成功する結果は、主要な課題を予測し管理することにかかっています。

サポート構造の必要性

プラスチック3Dプリンティングと同様に、大きなオーバーハングや急な角度にはサポート構造が必要です。これらのサポートは同じ材料で印刷され、熱応力による変形を防ぎ、レーザーが構築するための表面を提供するために部品を造形プレートに固定します。これらのサポートは後処理で機械的に除去する必要があります。

内部応力の管理

プロセスに固有の急速な加熱および冷却サイクルは、部品内に内部応力を蓄積させる可能性があります。印刷後の熱処理または応力除去サイクルは、材料の微細構造を正常化し、その機械的特性が安定していることを保証するために、ほとんど常に必要です。

粉末の取り扱いと安全性

微細なアトマイズ金属粉末を扱うには、厳格な安全プロトコルが必要です。これらの材料は呼吸器系の危険性があり、場合によっては可燃性です。適切な換気、保護具、および管理された環境は譲れません。

目標に合った適切な選択をする

金属レーザー焼結は万能な解決策ではありません。その独自の強みがエンジニアリングの目標と一致する場合に優れた性能を発揮する特殊なプロセスです。

- 複雑な形状が主な焦点である場合:この技術は、内部冷却チャネル、格子構造、または機械加工では不可能な有機的な形状を持つ部品を作成するのに比類がありません。

- ラピッドプロトタイピングが主な焦点である場合:デジタルファイルから直接機能的な金属プロトタイプを数日で作成できるため、ツーリングの必要性を排除することで開発サイクルを大幅に短縮します。

- 軽量化または統合が主な焦点である場合:複数のコンポーネントを単一の複雑な部品に統合し、トポロジー最適化を使用して不要な材料を1グラムでも除去することを可能にします。

最終的に、金属レーザー焼結を習得することは、デジタル設計から最終的な後処理まで、完全な製造システムとして理解することを意味します。

要約表:

| プロセス段階 | 主なアクション | 目的 |

|---|---|---|

| デジタル設計図 | 3D CADモデルを層にスライス | レーザーへの指示を作成 |

| チャンバー準備 | チャンバーに不活性ガス(アルゴン/窒素)を充填 | 粉末の酸化と燃焼を防止 |

| 粉末散布 | リコーターブレードが金属粉末の薄い層を散布 | 融着のための新しい表面を作成 |

| レーザー融着 | 高出力レーザーが粉末粒子をスキャンして融着 | 部品の断面を層ごとに構築 |

| 部品取り出し | 部品を未固結粉末から取り出し、冷却 | 後処理のために部品を準備 |

複雑な金属部品の設計を実現する準備はできていますか?

KINTEKは、金属レーザー焼結のような最先端の積層造形プロセスに必要な高度なラボ機器と消耗品を提供することに特化しています。プロトタイピング、研究、または生産規模の拡大のいずれにおいても、当社のソリューションは、精密で高密度かつ複雑な金属部品をより迅速に実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様のラボの特定のニーズをどのようにサポートし、イノベーションを加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボ用ダブルプレート加熱プレス金型

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 医薬品および化粧品用途向け 高せん断ホモジナイザー