炭素コーティングは、その核心において、原子ごとに新しい高性能な表面を物体上に構築するプロセスです。これは、真空チャンバー内で固体炭素源材料を気化させ、炭素原子を薄く、高密度で、密着性の高い膜として堆積させることによって実現されます。この膜は、物体の表面特性を根本的に変化させ、より耐久性があり、化学的に安定し、または導電性を持たせます。

炭素コーティングの目的は、単に材料を覆うことではなく、原子レベルでその表面を根本的に再設計することです。このプロセスは、真空技術を使用して超薄型の炭素層を作成し、それがコンポーネントの不可欠な部分となり、全く新しい機能を与えます。

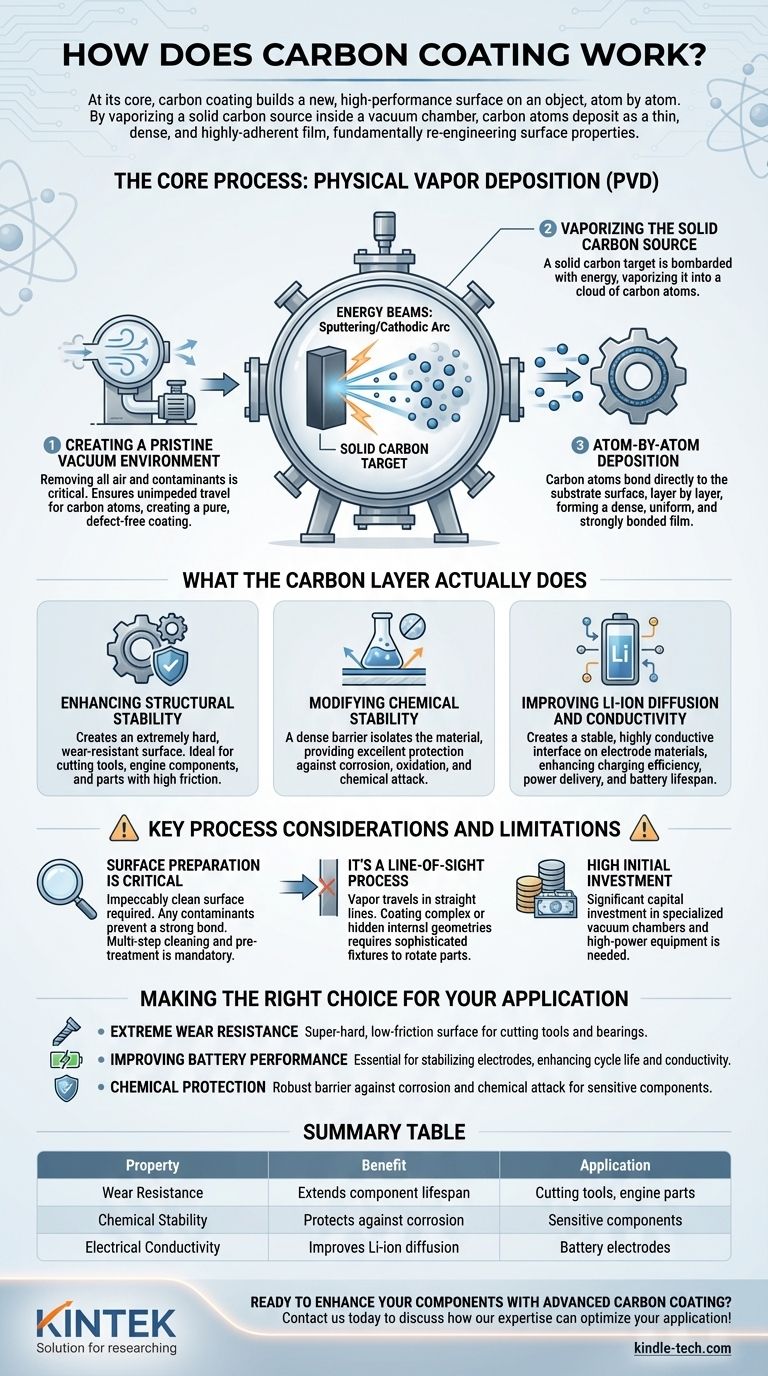

核心プロセス:物理蒸着(PVD)

現代のほとんどの炭素コーティングは、物理蒸着(PVD)と呼ばれる方法で適用されます。これは、固体材料を蒸気に変換し、それが基板上に凝縮してコーティングを形成するという共通のシーケンスを持つプロセス群です。

ステップ1:清浄な真空環境の作成

プロセス全体は、密閉された真空チャンバー内で行われます。

すべての空気やその他の汚染物質を除去することが重要です。これにより、炭素原子が妨げられることなくターゲットオブジェクトに到達し、最終的なコーティングが純粋で欠陥がないことが保証されます。

ステップ2:固体炭素源の気化

「ターゲット」として知られる純粋な炭素材料の固体ブロックまたはロッドがチャンバー内に配置されます。

このターゲットは、エネルギーで衝撃を与えられて気化され、本質的に固体炭素を原子の雲に変えます。これは、スパッタリング(イオン衝撃を使用)や陰極アーク(高電流アーク)など、いくつかの方法で達成できます。

ステップ3:原子ごとの堆積

気化した炭素原子は真空を通過し、コーティングされる物体(「基板」)の表面に衝突します。

衝突すると、これらの原子は基板の表面に直接結合します。この堆積は、層ごとに、原子ごとに発生し、非常に高密度で均一、かつ下地の材料に強力に結合した膜を形成します。

炭素層が実際に果たす役割

適用されると、炭素膜は基板に強力な新しい特性を与えます。具体的な利点は用途によって異なりますが、一般的に3つのカテゴリーに分類されます。

構造的安定性の向上

炭素コーティングの強力な原子結合は、非常に硬く、摩耗や損傷に強い表面を作り出します。

これにより、コーティングが耐久性のある保護バリアとして機能するため、切削工具、エンジン部品、および高摩擦にさらされるその他の部品に最適です。

化学的安定性の変更

炭素は比較的安定した元素です。高密度の炭素コーティングは、下地の材料をその環境から隔離するバリアを作り出します。

これにより、腐食、酸化、化学的攻撃に対する優れた保護が提供され、コンポーネントの寿命が延びます。

リチウムイオン拡散と導電性の向上

リチウムイオンバッテリーのような特殊な用途では、炭素コーティングが重要な役割を果たします。

電極材料上に安定した高導電性の界面を形成します。これにより、リチウムイオンの流れが改善され、充電効率、電力供給、およびバッテリー全体の寿命が向上します。

主要なプロセス上の考慮事項と制限

強力である一方で、炭素コーティングのためのPVDプロセスには、成功裏に実装するために理解しておくべき特定の要件とトレードオフがあります。

表面処理が重要

PVDプロセスでは、コーティングが適切に密着するために、完璧にきれいな表面が必要です。

基板上の微細な油、ほこり、または酸化物層は、強力な結合の形成を妨げます。このため、多段階の洗浄および前処理フェーズは、ワークフローの必須部分です。

これは見通し線プロセスです

気化した炭素原子は、ターゲットから基板まで比較的直線的に移動します。

これは、複雑な内部形状やオブジェクトの裏側をコーティングすることが、プロセス中に部品を回転させる洗練された治具なしでは困難であることを意味します。

高い初期投資

PVD技術には、かなりの設備投資が必要です。真空チャンバー、高出力エネルギー源、および制御システムは、特殊で高価な機器です。

アプリケーションに適した選択をする

炭素コーティングが適切なソリューションであるかどうかを判断するには、主要な目標を理解することが重要です。

- 極端な耐摩耗性が主な焦点である場合:炭素コーティングは、切削工具、ベアリング、またはエンジン部品を保護するのに理想的な、超硬質で低摩擦の表面を作成します。

- バッテリー性能の向上が主な焦点である場合:炭素コーティングは、電極材料を安定させるための不可欠な技術であり、サイクル寿命と導電性を向上させます。

- 化学的保護が主な焦点である場合:コーティングの不活性で高密度な性質は、敏感なコンポーネントの腐食や化学的攻撃に対する堅牢なバリアを提供します。

最終的に、炭素コーティングは、原子からより良い表面を構築することにより、特定の材料の課題を解決する精密な表面工学ツールです。

要約表:

| 特性 | 利点 | 用途 |

|---|---|---|

| 耐摩耗性 | コンポーネントの寿命を延ばす | 切削工具、エンジン部品 |

| 化学的安定性 | 腐食から保護する | 敏感なコンポーネント |

| 導電性 | リチウムイオン拡散を改善する | バッテリー電極 |

高度な炭素コーティングでコンポーネントを強化する準備はできていますか? KINTEKは、表面工学のための精密な実験装置と消耗品を専門としています。当社のソリューションは、優れた耐摩耗性、化学的安定性、およびバッテリー性能を実現するのに役立ちます。今すぐお問い合わせください。当社の専門知識がお客様のアプリケーションをどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

よくある質問

- フロー電池で使用されるカーボンフェルトの月次メンテナンス手順は何ですか?電力と効率を回復させる

- 全固体電池(ASSB)の試験において、カスタマイズされた圧力試験セルが必要なのはなぜですか?全固体電池の性能を極める

- カーボンナノチューブのエネルギー貯蔵における用途は何ですか?バッテリー性能と耐久性の向上

- 精密コーティングと多段階熱処理は、どのようにしてスーパーキャパシタ電極の性能を保証するのか?専門家ガイド

- リチウム電池用のバッテリーテスターはありますか?電圧を超えた正確な健康診断を解き放つ

- カーボンナノチューブはバッテリーに使用できますか?導電性ナノチューブでバッテリー性能を向上させる

- 2032型コインセル構成を使用することの重要性は何ですか?グラフェンの固有性能を分離します。

- NCMカソードシートの後処理において、真空乾燥炉はどのような役割を果たしますか?バッテリーの安定性を最適化する