本質的に、ロータリーキルンは、回転とわずかな傾斜を組み合わせて材料を同時に加熱、混合、輸送する連続運転式の熱処理装置です。キルン自体は、耐熱材料で裏打ちされた長い円筒形のシェルで、その長手方向の軸を中心にゆっくりと回転します。このシンプルでありながら効果的な設計は、大量のバルク固体、粉末、または粒状材料を処理するために設計されています。

ロータリーキルンの主な機能は、重力と機械的回転を利用して、バルク材料のすべての粒子が熱に均一にさらされるようにすることです。その設計は、材料の輸送、混合、熱処理を単一の連続プロセスに巧みに組み合わせています。

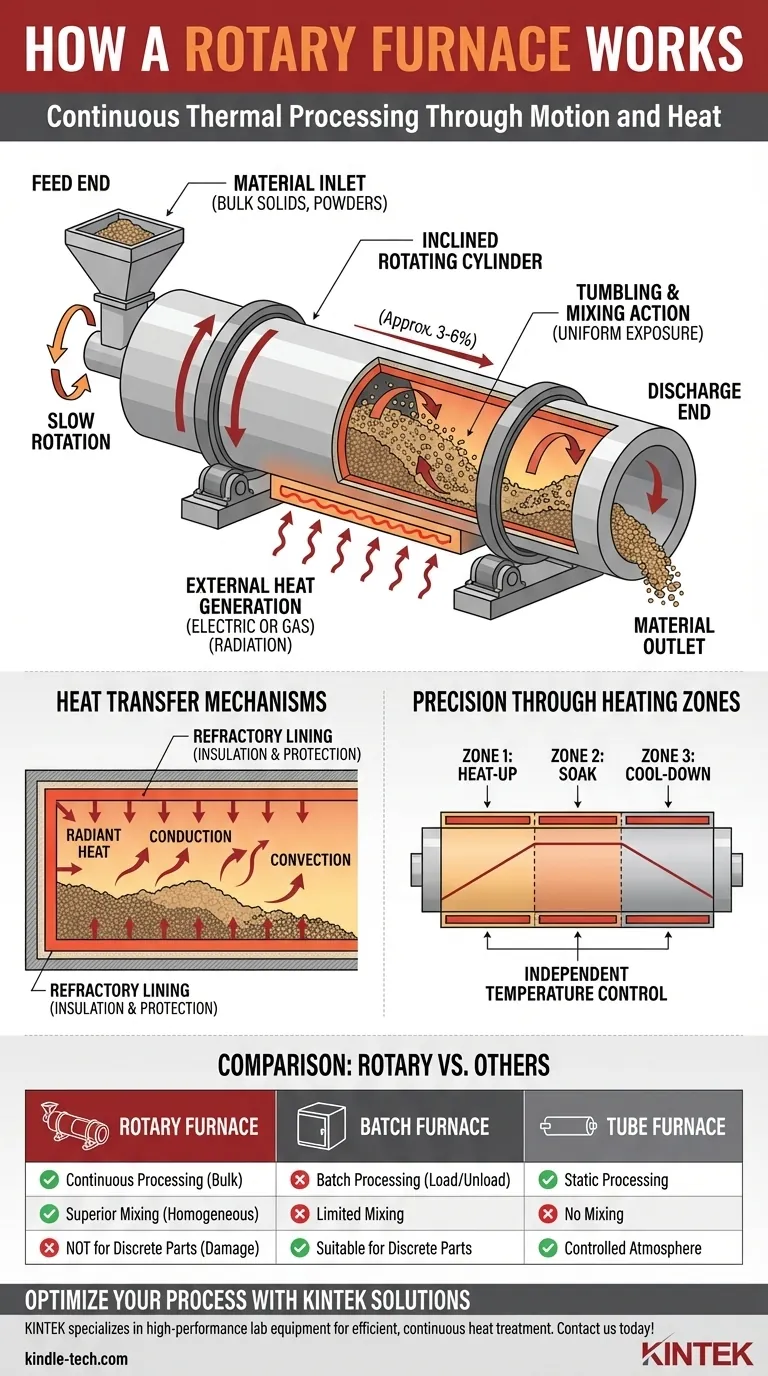

核心原理:運動と熱の組み合わせ

ロータリーキルンの有効性は、その機械的運動と熱システムとの間の洗練された相互作用から生まれます。静止した物体を加熱する静的炉とは異なり、ロータリーキルンはプロセス全体で材料を積極的に操作します。

回転と傾斜による機械的輸送

キルン本体は、車輪で支えられ、モーターとギアシステムによって駆動される長い鋼製の円筒です。重要なことに、それは水平から通常3%から6%のわずかな傾斜で設置されています。

円筒がゆっくりと回転すると、高い方の「供給」端に供給された材料は転がり始めます。この転がり運動は、下り坂の傾斜と相まって、材料がキルンの長さに沿って徐々に移動し、低い方の「排出」端から排出されるまで進みます。

転がりと混合の重要な役割

絶え間ない回転は、材料を前方に移動させるだけでなく、積極的に混合し、転がします。このカスケードと呼ばれる動作は、プロセスの均一性にとって不可欠です。

材料層が回転する壁によって持ち上げられ、その後転がり落ちるにつれて、新しい層が常に露出します。これにより、材料が表面だけでなく、その体積全体にわたって均一に加熱され、ホットスポットや未処理のコールドスポットを防ぎます。

加熱システムの内部を見る

機械システムは、注意深く設計された熱システムと連携して、正確な温度制御を実現します。熱は外部で生成され、回転ドラム内の材料に伝達されます。

熱の生成と伝達

加熱は通常、回転する円筒の外側に配置された高品質の電気加熱要素またはガスバーナーによって行われます。これらの要素は、主に放射によって強い熱を生成します。

この放射エネルギーは、キルンの壁と内部の雰囲気を加熱します。熱はその後、熱い壁からの直接伝導と、チャンバー内の加熱された空気からの対流の両方によって材料層に伝達されます。

温度均一性の達成

プロセス全体を正確に制御するために、最新のロータリーキルンはしばしば複数の加熱ゾーンを備えています。例えば、キルンはその長さに沿って3つのゾーンに分割されることがあります。

各ゾーンの温度は個別に制御できます。これにより、特定の温度プロファイルをプログラムできます。例えば、緩やかな昇温ゾーン、持続的な高温「保持」ゾーン、排出端近くの制御された冷却ゾーンなどです。

耐火ライニングの重要性

鋼製円筒の内部は、特殊なレンガやキャスタブルセラミックスなどの厚い耐火材料の層で裏打ちされています。このライニングは2つの重要な目的を果たします。

第一に、断熱材として機能し、熱損失を最小限に抑え、エネルギー効率を向上させます。第二に、外部の鋼製シェルを極端な内部温度や、プロセス材料からの潜在的な化学反応や摩耗から保護します。

トレードオフの理解:ロータリーキルン対他の炉

すべての用途に完璧な単一の炉設計はありません。ロータリーキルンは特定のシナリオで優れていますが、他の設計が異なるタスクにより適しているという制限もあります。

利点:バルク材料の連続処理

主な利点は、鉱物、粉末、触媒、廃棄物などのバルク固体の連続的な流れを処理できることです。これは、各サイクルで装填および排出する必要があるバッチ炉よりも、大量生産においてはるかに効率的です。

利点:優れた混合と均質化

材料が動かない静的な管状炉と比較して、ロータリーキルンは比類のない混合を提供します。これは、均一な化学反応と物理的変化が必要な焼成、焙焼、または乾燥などのプロセスにとって重要です。

制限:個別の部品や繊細な形状には不向き

ロータリーキルンは、個々の大きな部品や繊細な形状の物体を処理するには完全に不向きです。転がり動作は損傷を引き起こす可能性があります。これらの用途には、プッシャー炉またはバッチ炉が正しい選択です。

制限:粉塵と摩耗の可能性

転がり動作は粉塵を発生させる可能性があり、排出端に集塵システムが必要になる場合があります。さらに、研磨性の材料は時間の経過とともに耐火ライニングにかなりの摩耗を引き起こし、定期的なメンテナンスと交換が必要になります。

プロセスに合った適切な選択をする

炉技術の選択は、材料の性質と処理目標によって決定される必要があります。

- バルク固体(鉱物、粉末、ペレット)の大量処理が主な焦点である場合:ロータリーキルンは、その連続輸送と優れた混合能力のために理想的な技術です。

- 個別の部品やコンポーネントを連続して処理することが主な焦点である場合:トレイ上のアイテムを移動させるプッシャー炉は、転がり動作なしで連続処理を提供します。

- 制御された雰囲気下での静的な高純度熱処理が主な焦点である場合:標準のバッチ炉または管状炉は、ロータリーキルンでは不可能な安定した密閉環境を提供します。

運動と熱の基本的な相互作用を理解することが、特定の用途に適切な熱処理技術を選択するための鍵です。

要約表:

| 特徴 | 説明 |

|---|---|

| 核心原理 | 機械的回転とわずかな傾斜を組み合わせて材料を移動させ、転がします。 |

| 加熱方法 | 外部バーナーまたは電気ヒーターが放射により加熱。熱は伝導と対流によって伝達されます。 |

| 主な利点 | バルク固体の均一な熱処理のための優れた混合を伴う連続処理。 |

| 理想的な用途 | 鉱物、粉末、触媒、粒状物質などの大量の材料。 |

| 制限事項 | 個別の部品には不向き。粉塵発生の可能性と、摩耗による耐火物の劣化。 |

バルク材料向けの信頼性の高い熱処理ソリューションが必要ですか? KINTEKは、粉末、鉱物、粒状物質の効率的で連続的な熱処理のために設計されたロータリーキルンを含む、高性能なラボ機器を専門としています。当社の専門知識は、お客様のラボのニーズに対して、正確な温度制御、耐久性、プロセスの均一性を保証します。今すぐお問い合わせください。当社のロータリーキルンがお客様の生産を最適化し、結果を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 実験室用真空チルト回転管炉 回転管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)