本質的に、金スパッタコーターは真空中で強力なプラズマを生成することによって機能します。このプラズマは、通常アルゴンガスで構成されており、高エネルギーイオンで固体金ターゲットを衝撃するために使用されます。これらの衝突の力により、個々の金原子がターゲットから物理的に叩き落とされ(「スパッタリング」され)、その後真空を通過してサンプルに堆積し、均一な超薄型の金属膜を形成します。

このプロセスは化学反応ではなく、運動量伝達に基づく物理的なものです。高エネルギーガスイオンを使用して、ターゲット材料から原子を物理的に削り取り、高度に制御された真空環境で基板をコーティングすることを可能にします。

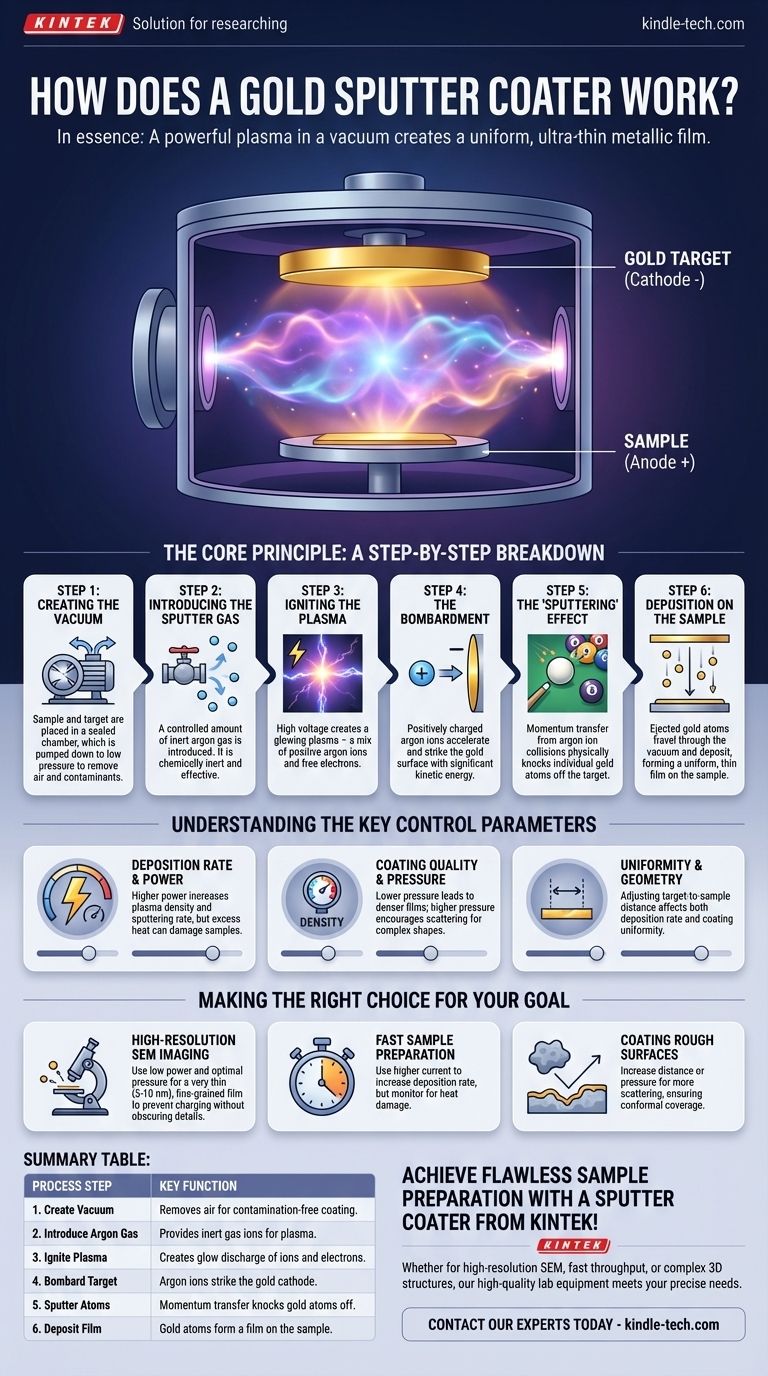

核心原理:ステップバイステップの内訳

スパッタコーターは、物理気相成長(PVD)システムの一種です。その動作を理解するために、明確な物理イベントのシーケンスに分解することができます。

ステップ1:真空の作成

まず、サンプルと金ターゲットを密閉されたチャンバー内に配置し、その後低圧まで排気して真空を作成します。

この真空は2つの理由で重要です。コーティングを妨げる可能性のある空気やその他の汚染粒子を除去し、スパッタされた金原子が空気分子と衝突することなくターゲットからサンプルへ自由に移動できるようにします。

ステップ2:スパッタガスの導入

不活性ガス、ほとんどの場合アルゴンが、少量かつ精密に制御された量でチャンバー内に導入されます。

アルゴンが選ばれるのは、化学的に不活性であり、ターゲットやサンプルと反応しないためです。また、衝撃時に金原子を効果的に剥離させるのに十分な質量を持っています。

ステップ3:プラズマの点火

チャンバー内の2つの電極間に高電圧が印加されます。金ターゲットは陰極(負電極)として構成され、サンプルステージはしばしば陽極(正電極)として機能するか、その近くに配置されます。

この強い電場がアルゴンガスにエネルギーを与え、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオンと自由電子の混合物である発光するプラズマを生成します。

金ターゲットからサンプルコーティングへ

プラズマが確立されると、コーティングプロセスが開始されます。正と負の電荷は、原子を移動させるための強力で指向性のあるメカニズムを作り出します。

ステップ4:衝撃

プラズマ中の正に帯電したアルゴンイオンは、負に帯電した金ターゲットに強く引き寄せられ、加速して向かいます。

これらはかなりの運動エネルギーで金ターゲットの表面に衝突し、原子スケールの衝撃プロセスを生成します。

ステップ5:「スパッタリング」効果

アルゴンイオンがターゲットに衝突すると、その運動量を伝達し、1つ以上の金原子を物理的に剥離させます。このターゲット原子の放出が「スパッタリング」効果です。

これは、手玉がビリヤードのボールのラックを崩すのと似ていますが、原子レベルでの純粋な機械的プロセスです。

ステップ6:サンプルへの堆積

放出された金原子は、低圧チャンバー内を直線的に移動します。表面(あなたのサンプル)に遭遇すると、それに付着します。

数秒から数分かけて、これらの原子がサンプル上に蓄積し、薄く、連続的で、非常に均一な金の層を形成します。

主要な制御パラメータの理解

スパッタされた膜の品質と厚さは偶然ではありません。これらは、目的の結果を達成するために調整できるいくつかの主要なプロセス変数によって制御されます。

堆積速度とパワー

スパッタ電流と電圧は、プラズマの密度とエネルギーを直接制御します。高出力はターゲットへのより激しい衝撃につながり、スパッタリング速度を増加させ、目的の厚さを達成するのに必要な時間を短縮します。ただし、過度に高出力は、敏感なサンプルを加熱し、損傷する可能性もあります。

コーティング品質と圧力

チャンバー内のアルゴンガスの圧力は重要なパラメータです。低圧はガス衝突が少ないことを意味し、スパッタされた原子のより直接的な経路と、しばしばより密度の高い、より反射性の高い膜につながります。高圧はより多くのガス散乱を引き起こす可能性があり、複雑な三次元形状のコーティングには役立ちますが、密度の低いコーティングにつながる可能性があります。

均一性と形状

ターゲットからサンプルまでの距離は、堆積速度とコーティングの均一性の両方に影響します。距離が短いとコーティング速度は上がりますが、大きなサンプル全体での均一性は低下する可能性があります。距離が長いと均一性は向上しますが、堆積速度は遅くなります。

目標に合った適切な選択をする

スパッタコーターを適切に使用するには、特定のアプリケーション、最も一般的には走査型電子顕微鏡(SEM)イメージング用の非導電性サンプルの準備に合わせてプロセスパラメータを調整する必要があります。

- 高解像度SEMイメージングが主な焦点の場合:低出力設定と最適な圧力を使用して、サンプルチャージングを防ぎ、微細な表面の詳細を不明瞭にしない、非常に薄い(5-10 nm)微粒子金膜を堆積させます。

- 迅速なサンプル調製が主な焦点の場合:より高い電流を使用して堆積速度を上げますが、熱損傷の兆候がないかサンプルを監視してください。

- 粗いまたは複雑な表面のコーティングが主な焦点の場合:ターゲットからサンプルまでの距離を増やすか、わずかに高いアルゴン圧力を使用して、より多くの散乱を促し、共形的な被覆を確保することを検討してください。

これらの核心原理を理解することで、スパッタコーティングプロセスを正確に制御し、特定のニーズに合った完璧で機能的な膜を達成することができます。

要約表:

| プロセスステップ | 主な機能 |

|---|---|

| 1. 真空の作成 | 汚染のないコーティングと直接的な原子移動のために空気を除去します。 |

| 2. アルゴンガスの導入 | プラズマ衝撃プロセス用の不活性ガスイオンを提供します。 |

| 3. プラズマの点火 | アルゴンイオンと自由電子のグロー放電を生成します。 |

| 4. ターゲットの衝撃 | アルゴンイオンが加速して金陰極に衝突します。 |

| 5. 原子をスパッタリング | 運動量伝達により金原子がターゲットから剥離します。 |

| 6. 膜の堆積 | 放出された金原子が移動し、サンプル表面に付着します。 |

KINTEKのスパッタコーターで完璧なサンプル調製を実現しましょう!

高解像度SEMイメージング、高速スループット、または複雑な3D構造のコーティングのいずれが優先事項であっても、適切な機器が重要です。KINTEKは、現代の研究所の精密なニーズを満たすように設計された、信頼性の高いスパッタコーターや消耗品を含む高品質の実験装置を専門としています。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様のコーティングプロセスをどのように強化し、結果を改善できるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 2200℃ タングステン真空熱処理・焼結炉

- モリブデンタングステンタンタル特殊形状蒸着用ボート