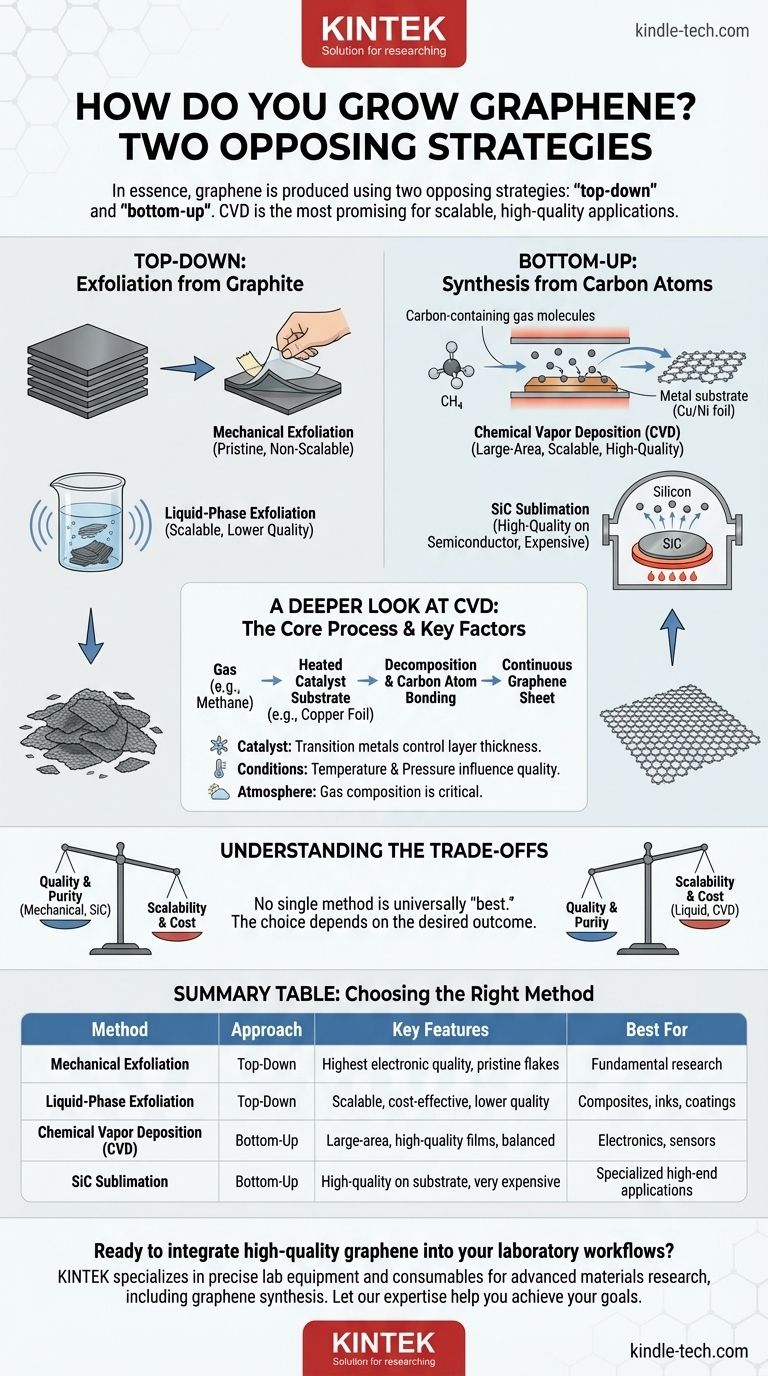

本質的に、グラフェンは2つの対照的な戦略を用いて製造されます。これらは、バルクグラファイトからグラフェンを物理的または化学的に分離する「トップダウン」法と、基板上で原子ごとに成長させる「ボトムアップ」法です。これらのうち、化学気相成長法(CVD)は、電子用途に必要な大面積で高品質なグラフェンを製造するための最も有望でスケーラブルな技術として浮上しています。

グラフェン生産における核心的な課題は、単にグラフェンを作るだけでなく、特定の目的に合った適切な種類のグラフェンを作ることです。生産の規模とコスト、そして材料の最終的な電子品質と純度との間には、直接的で避けられないトレードオフが存在します。

2つの基本的なアプローチ

グラフェン合成を理解するには、その方法を2つの高レベルのカテゴリに分類することから始まります。それぞれのアプローチは異なる出発点から始まり、異なる最終目標に適しています。

「トップダウン」剥離:グラファイトから始める

この方法群は、グラファイトの塊(本質的には無数のグラフェン層の積み重ね)を取り、それらの層を分離することを含みます。

機械的剥離は、ノーベル賞を受賞したオリジナルの技術です。粘着性のある材料、有名なスコッチテープを使用して、グラファイト結晶から徐々に薄い層を剥がし、単原子厚のシートを分離します。この方法は、基礎研究に最適な純粋で高品質なグラフェンフレークを生成しますが、工業用途にはスケーラブルではありません。

液相剥離は、よりスケーラブルなトップダウン法です。バルクグラファイトを液体に浸し、超音波処理などの高エネルギープロセスにかけ、層間の結合を破壊します。複合材料、インク、コーティングに使用する大量のグラフェンフレークを製造するのに適していますが、得られる材料はしばしば電気的品質が低く、フレークサイズも小さくなります。

「ボトムアップ」合成:炭素原子から構築する

グラファイトを分解する代わりに、「ボトムアップ」法は、適切な表面上で炭素含有前駆体分子からグラフェンを構築します。

化学気相成長法(CVD)はこのカテゴリの主要な技術です。これは、加熱された触媒基板(通常は銅やニッケルなどの遷移金属箔)を炭素含有ガスに曝すことを含みます。高温でガスが分解し、炭素原子が触媒表面上でグラフェンの特徴的なハニカム格子に配列します。

炭化ケイ素(SiC)の昇華も別の高品質な方法です。SiCウェーハを真空中で非常に高温に加熱すると、ケイ素原子が昇華(直接ガスになる)し、表面に炭素原子の層が残り、グラフェンに再形成されます。これにより、半導体基板上に直接高品質なグラフェンが生成されますが、ほとんどの用途には法外な費用がかかります。

化学気相成長法(CVD)の詳細

品質と規模を両立させる独自の能力により、CVDはグラフェンベースの電子機器の将来にとって最も重要な成長方法です。

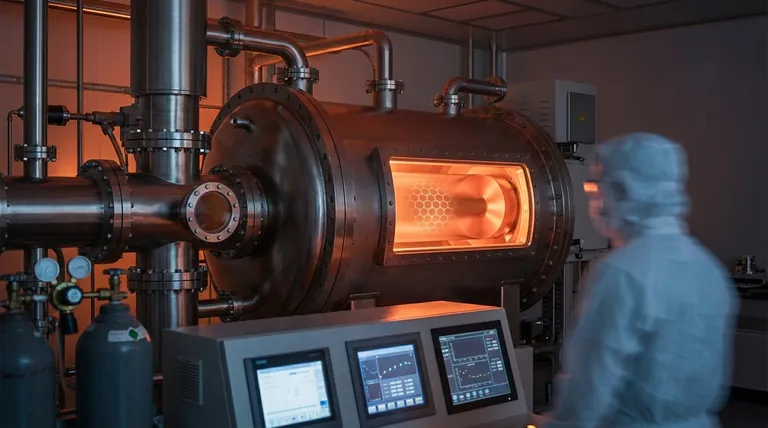

コアプロセス

典型的なCVDプロセスでは、金属箔が真空炉で加熱されます。その後、メタンなどの炭化水素ガスが導入されます。高温の金属表面は触媒として機能し、ガス分子を分解し、炭素原子が結合して連続的なグラフェンシートを形成することを可能にします。

主要な制御因子

CVDグラフェンの最終的な品質は、触媒、成長条件、および雰囲気の3つの要因に大きく依存します。銅などの遷移金属は、費用対効果が高く、その炭素溶解度が形成されるグラフェン層の数を制御するのに役立つため、しばしば使用されます。

厚さの制御

金属触媒の選択は、単層グラフェンまたは多層グラフェンのどちらが成長するかを左右します。銅のように炭素溶解度が低い金属では、成長は自己制限的であり、通常は単層が形成された後に停止します。ニッケルのように炭素溶解度が高い金属では、炭素が金属に溶解し、冷却時に析出して多層を形成することがあります。

トレードオフの理解

グラフェンを製造するための単一の「最良」の方法は存在しません。最適な選択は常に、望ましい結果と許容できる妥協点の関数です。

品質 vs. スケーラビリティ

これが主要なトレードオフです。機械的剥離は可能な限り最高の電子品質を提供しますが、完全にスケーラブルではありません。逆に、液相剥離は大量生産を可能にしますが、フレークサイズと電気的性能において大きな妥協を伴います。

コスト vs. 純度

CVDとSiC昇華はどちらも高品質なグラフェンを生成しますが、そのコストは大きく異なります。SiCの昇華は優れた材料を生み出しますが、その極端なコストのため、特殊なハイエンド用途に限定されます。CVDは、はるかにアクセスしやすいバランスを提供し、管理可能なコストで大面積に高品質な膜を提供します。

目標に合った適切な選択をする

アプリケーションの特定のニーズによって、グラフェン合成の最も適切な方法が決まります。

- 純粋な材料に関する基礎研究が主な焦点である場合:機械的剥離は、その比類のない電子品質のために依然としてゴールドスタンダードです。

- 複合材料、インク、またはコーティングの大量生産が主な焦点である場合:液相剥離は必要な量を提供し、最も費用対効果の高い選択肢です。

- 電子機器やセンサー用の大面積で高品質な膜を作成することが主な焦点である場合:化学気相成長法(CVD)が最も実現可能で広く採用されている技術です。

最終的に、グラフェンを成長させるための最良の方法の選択は、アプリケーションの特定の性能と生産要件によって定義されます。

要約表:

| 方法 | アプローチ | 主な特徴 | 最適用途 |

|---|---|---|---|

| 機械的剥離 | トップダウン | 最高の電子品質、純粋なフレーク | 基礎研究 |

| 液相剥離 | トップダウン | スケーラブル、費用対効果が高い、電子品質は低い | 複合材料、インク、コーティング |

| 化学気相成長法(CVD) | ボトムアップ | 大面積、高品質膜、コスト/性能のバランスが良い | 電子機器、センサー |

| SiC昇華 | ボトムアップ | 半導体基板上の高品質、非常に高価 | 特殊なハイエンド用途 |

高品質なグラフェンを研究室のワークフローに統合する準備はできていますか?適切な合成方法はプロジェクトの成功に不可欠であり、適切な機器も同様です。KINTEKは、グラフェン合成と特性評価のための信頼性の高いソリューションを含む、先進材料研究に必要な精密な実験機器と消耗品の提供を専門としています。当社の専門知識がお客様の研究および生産目標達成を支援します。今すぐ当社のチームにお問い合わせくださいお客様の具体的なニーズについてご相談ください!

ビジュアルガイド

関連製品

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- グラファイト真空炉 IGBT実験黒鉛炉

- 超高温黒鉛真空黒鉛化炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 真空コーティングの方法とは?優れた表面工学のためのPVDとCVDの解説

- CVDによるカーボンナノチューブの合成とは何ですか?高純度ナノチューブのためのスケーラブルなプロセス

- CVDプロセスの利点は何ですか?複雑な部品に対する優れた均一なコーティングを実現

- 化学気相成長(CVD)とは?高性能薄膜成膜ガイド

- LPCVD装置の新たな研究開発の方向性は?高度な応力制御と多機能システム

- 化学気相成長法(CVD)の応用分野とは?高性能薄膜・コーティングの可能性を解き放つ

- RFマグネトロンスパッタリングの原理とは?絶縁材料のための高度な薄膜堆積を解き放つ

- 触媒支援化学気相成長法とは何ですか?低温での精密ナノ構造作製