はい、金属は蒸着によって成膜できるだけでなく、高純度の金属薄膜を作成するための基礎的で広く使用されている技術です。このプロセスは真空中で行われ、金属を加熱して蒸発させ、それを基板上に凝縮させることを含みます。アルミニウム、銀、金、ニッケル、クロムなど、多くの一般的な金属がこの方法で定期的に成膜されています。

蒸着は、表面に金属薄膜を形成するための主要な真空成膜プロセスです。その2つの主要な方法である熱蒸着と電子ビーム蒸着の選択は、金属の融点と、最終的なコーティングに求められる純度および精度によって決定されます。

金属蒸着の基礎

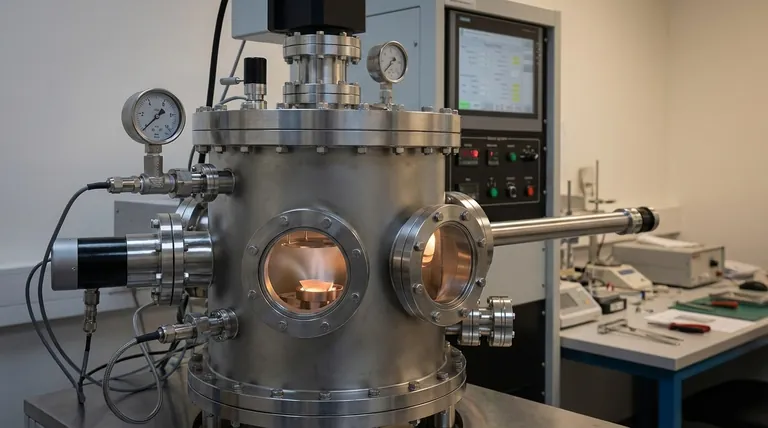

蒸着によって金属がどのように成膜されるかを理解するには、プロセスの核心原理を把握することが不可欠です。これは物理気相成長法(PVD)の一種です。

基本原理

ソース金属は高真空チャンバー内に置かれ、原子が蒸気となるまで加熱されます。これらの気体状の金属原子は真空を通り、より低温のターゲット表面、すなわち基板上に凝縮して、薄く均一な膜を形成します。

真空の重要な役割

プロセス全体は、2つの重要な理由から真空中で行われる必要があります。第一に、蒸発した金属原子が酸素、窒素、または他の大気中のガスと反応するのを防ぎ、膜の汚染を防ぎます。第二に、真空は金属原子が他の粒子と衝突することなく、ソースから基板まで直線的に移動できることを保証します。

金属の主要な蒸着方法

原理は単純ですが、金属ソース材料を加熱する方法は重要な違いです。2つの主要な技術は異なる能力を持ち、異なる種類の金属に適しています。

熱蒸着(抵抗加熱)

この方法では、ソース金属はタングステンなどの耐火材料で作られた小さなるつぼまたは「ボート」に入れられます。このボートに高電流が流され、急速に加熱され、その結果、ソース金属が蒸発点まで加熱されます。

この技術は、比較的融点の低い金属に優れています。アルミニウム(Al)、銀(Ag)、金(Au)、クロム(Cr)、およびインジウム(In)などの材料に広く使用されています。

電子ビーム(E-Beam)蒸着

非常に高い融点を持つ金属の場合、抵抗加熱では不十分なことがよくあります。電子ビーム蒸着は、磁場によって誘導された高エネルギーの電子ビームを使用して、るつぼ内のソース金属に直接衝突させ、加熱します。

この方法は、強烈で局所的な熱を生成できるため、高温ソース材料の成膜に非常に効果的です。電子ビーム蒸着は、極めて純粋で精密な金属コーティングを作成する場合や、遷移金属とその酸化物を扱う場合に好まれます。

トレードオフの理解

他の技術プロセスと同様に、金属蒸着には明確な利点と制限があり、一部のアプリケーションには適していますが、他のアプリケーションには適していません。

主な利点

蒸着の主な利点は、非常に純粋な薄膜を生成できることです。プロセスが比較的単純で熱によって駆動されるため、他の方法と比較して汚染が最小限に抑えられます。また、高い成膜速度を達成でき、広い領域を均一にコーティングするための優れた方法です。

一般的な制限

蒸着の最も重要な制限は、それが見通し線(line-of-sight)プロセスであることです。蒸発した金属原子は直線的に移動するため、アンダーカットや溝のある複雑な三次元表面を効果的にコーティングできない場合があります。これは段差被覆性(step coverage)が悪いとして知られています。

アプリケーションに適した選択をする

正しい方法を選択するかどうかは、使用する材料と最終的な膜の望ましい特性に完全に依存します。

- 一般的な金属(アルミニウムや銀など)の費用対効果の高いコーティングが主な焦点である場合:熱蒸着は、多くの場合、最も直接的で効率的な方法です。

- 高融点金属の成膜や最大の膜純度を達成することが主な焦点である場合:電子ビーム蒸着は、優れた結果を得るために必要なエネルギーと制御を提供します。

- 多様な形状を持つ複雑な表面のコーティングが主な焦点である場合:見通し線の制限を考慮する必要があり、スパッタリングなどの代替成膜技術を検討する必要があるかもしれません。

これらの核心原理を理解することで、プロジェクトに正確で純粋な金属薄膜を達成するための理想的な蒸着技術を選択できます。

要約表:

| 方法 | 最適な金属 | 主な利点 |

|---|---|---|

| 熱蒸着 | アルミニウム、金、銀 | 低融点金属に費用対効果が高い |

| 電子ビーム蒸着 | 高融点金属 | 優れた純度と精度 |

プロジェクトで高純度金属コーティングを実現する準備はできていますか?

KINTEKは、熱蒸着と電子ビーム蒸着の両方のプロセスに最適な実験装置を提供することに特化しています。アルミニウムや金のような一般的な金属を扱っている場合でも、高温成膜の精度が必要な場合でも、当社の専門知識により、優れた薄膜結果を得るための適切なソリューションが保証されます。

今すぐ専門家にお問い合わせください お客様の特定の金属成膜ニーズについて話し合い、研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート