絶対的な接合強度の点では、通常、溶接の方がろう付けよりも強力です。 溶接接合は母材を溶融・融合させて単一の連続した部品を作成するのに対し、ろう付け接合は母材を溶融させずにろう材を使用して母材同士を接合します。

重要な違いは、接合部自体の強度だけでなく、各プロセスがアセンブリ全体の強度と完全性に与える影響です。最適な方法の選択は、使用する材料と意図された用途に完全に依存します。

根本的な違い:融合 vs. 接着

強度を比較するには、まず各プロセスの核となるメカニズムを理解する必要があります。これらは金属を接合する根本的に異なる方法です。

溶接の仕組み:融合

溶接は、接合部で母材を溶融することにより材料を接合します。多くの場合、フィラー材(ろう材)が加えられ、溶融池を形成し、それが冷えて固体の融合接合部となります。

このプロセスは、かつて二つあった場所に、本質的に単一の連続した金属片を作成します。結果として得られる接合部は、元の母材と同等か、それ以上の強度を持つことがあります。

ろう付けの仕組み:接着

ろう付けは、フィラー材を融点以上に加熱し、毛細管現象によって密接に嵌合した二つ以上の部品間に分散させることによって材料を接合します。

フィラー材の融点は母材よりも低いため、母材は決して溶融しません。フィラー材が母材の表面に濡れ広がり付着するときに、接合が形成されます。

「強度」のより深い考察

「強度」という言葉は誤解を招く可能性があります。接合部の局所的な強度と、完成した部品の全体的な完全性を区別する必要があります。

接合部の強度 vs. アセンブリの完全性

溶接の激しい局所的な熱は、熱影響部(HAZ)を作成します。この領域では、高温が母材の微細構造と機械的特性を変化させ、溶接ビード自体が強くても母材を弱める可能性があります。

ろう付けは、はるかに低い温度を使用し、それがより均一に分散されます。このプロセスでは母材を溶融させず、固有の特性への影響がはるかに小さいため、多くの場合、より強く、歪みの少ないアセンブリ全体が得られます。

毛細管現象の力

ろう付け接合の強度は、接合部の設計に大きく依存します。適切に設計された接合部は、部品間に非常に小さく均一な隙間があります。

溶融したろう材は毛細管現象によってこの隙間に引き込まれ、広い表面積にわたって接合を形成します。この応力の分散こそが、適切に設計されたろう付け接合部にその優れた強度を与えるものです。

「母材よりも強い」

この言及は正しいです。適切に実行されたろう付け接合部は、接合する母材よりも強くなる可能性があります。

これは、部品が破壊応力にさらされた場合、ろう付け接合部が外れる前に母材が破断または引き裂かれることを意味します。これは溶接とろう付けの両方で成功した接合のベンチマークですが、ろう付けは高温による周囲の材料の弱体化なしにこれを達成します。

トレードオフの理解

どちらのプロセスも万能ではありません。正しい選択は、特定の用途の利点と欠点を比較検討することにかかっています。

溶接の主な利点

溶接は、可能な限り高い局所的な接合強度が主な懸念事項である場合に優れています。また、タイトな公差を必要としない、比較的単純な接合部にはしばしばより簡単です。

ろう付けの主な利点

ろう付けは、異種金属(銅と鋼など)の接合や、熱による歪みを最小限に抑える必要がある複雑またはデリケートなアセンブリに最適です。得られる接合部はきれいで、通常、仕上げ加工がほとんど、または全く必要ありません。

目標に合わせた適切な選択を行う

適切なプロセスを選択するには、まず主な目的を定義する必要があります。

- 主な焦点が類似金属に対する最大の局所的な強度である場合: 溶接は一般的に、より直接的で効果的な選択肢です。

- 主な焦点が異種金属またはデリケートな部品の接合である場合: ろう付けは、母材の溶融や歪みのリスクなしに強力な接合部を提供します。

- 主な焦点が熱による歪みと後処理の最小化である場合: ろう付けの低い熱入力ときれいな接合部は、より優れた選択肢となります。

- 主な焦点が複数の接合部を持つ複雑なアセンブリを作成することである場合: ろう付けは、溶接が困難または不可能な複雑な部品の作成を可能にします。

最終的に、最も効果的な接合方法は、アセンブリ全体の材料特性と寸法精度を最もよく維持する方法です。

要約表:

| 側面 | 溶接 | ろう付け |

|---|---|---|

| 接合強度 | 高い局所強度、母材を融合させる | 毛細管現象による強力な接着、母材より強くなる場合がある |

| 熱の影響 | 熱影響部(HAZ)を作成し、母材を弱める可能性がある | 低温、母材の特性への影響が最小限 |

| 材料適合性 | 類似金属に最適 | 異種金属(例:銅と鋼)に理想的 |

| 用途 | 最大の局所強度、単純な接合部 | 複雑なアセンブリ、デリケートな部品、歪みの最小化 |

実験装置や金属部品の接合方法を選択する専門家のガイダンスが必要ですか? KINTEKは、材料接合および製造ソリューションを含む、精密な実験装置と消耗品の提供を専門としています。当社のチームは、アセンブリが強度、完全性、性能を維持できるよう、ろう付けか溶接かを問わず、最適なプロセスを選択するお手伝いをいたします。お客様の具体的なニーズについてご相談になり、プロジェクトの成功を高めるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

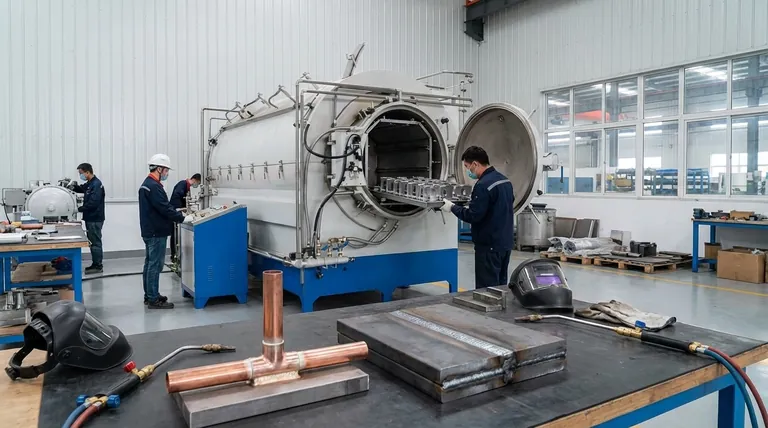

- 真空熱処理焼結ろう付け炉

- 高温用途向け窒化ホウ素(BN)セラミックロッド

- 真空アーク溶解炉

- 小型真空熱処理・タングステン線焼結炉

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ