グロー放電入門

定義とメカニズム

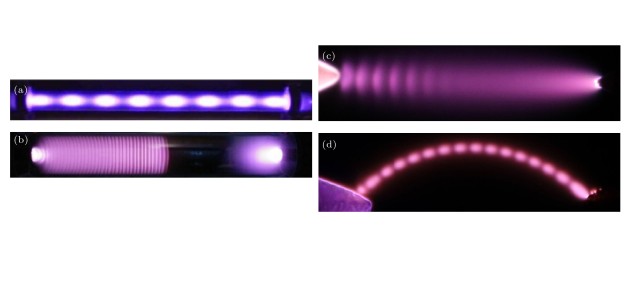

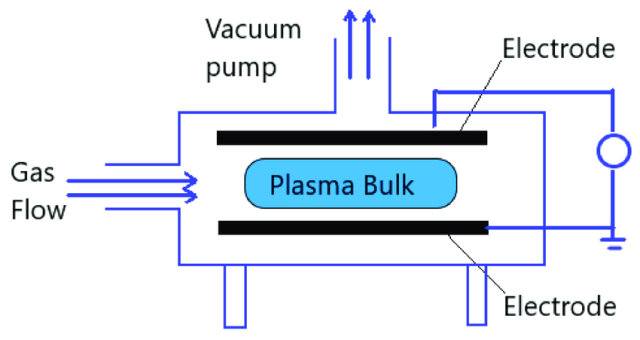

グロー放電は、低ガス圧下で発生する特徴的なガス放電現象であり、ガス中にプラズマを発生させる極めて重要な方法である。このプロセスは通常、特定のガスで満たされた閉じ込められたチャンバー内で展開され、チャンバーの内壁がカソードとして機能し、中央に配置された電極がアノードとして機能する。電界とガス分子の相互作用によって放電が始まり、プラズマが形成される。

グロー放電では、電界によってカソードから放出された電子が加速され、ガス分子と衝突する。この衝突によってガスがイオン化され、電子なだれ効果として知られる電子とイオンのカスケードが形成される。この効果は、放電を維持し、プラズマ状態を維持するために極めて重要である。

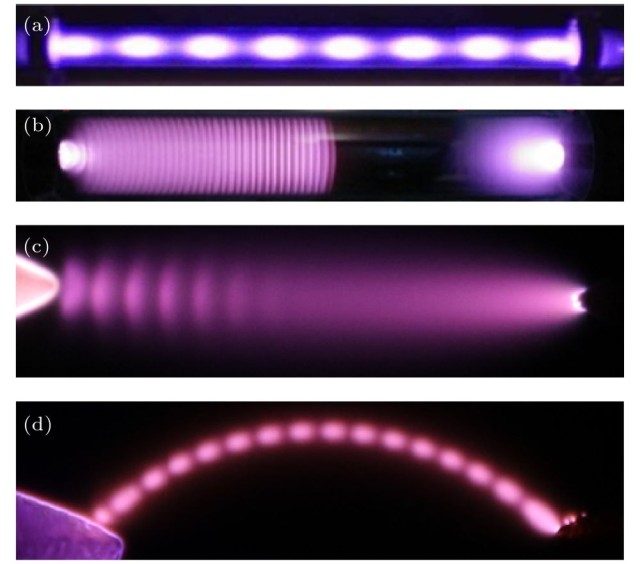

グロー放電によって生成されるプラズマは、いくつかの異なる領域を示し、それぞれに特徴がある。特に、放電の大部分を占める正のカラム領域は、電子とイオンの密度がほぼ等しい。対照的に、陰極の近くに位置する負のグロー領域は、グローが最も強い場所である。この発光は、励起されたガス分子や原子がより低いエネルギー状態に戻るときに放出される光子の直接的な結果である。

全体として、グロー放電はプラズマ生成のための多用途で効果的な方法であり、その応用は、成膜のためのプラズマエンハンスト化学気相蒸着(PECVD)プロセスなど、さまざまな分野に広がっている。グロー放電ではプラズマパラメーターを制御することにより、成膜された膜の化学組成、微細構造、電気特性を精密に制御することが可能であり、材料科学や工学における貴重なツールとなっている。

グロー放電の特徴

電子アバランシェ効果

PECVD装置の放電プロセスでは、電子がカソードから放出され、その後、チャンバー内に存在する強力な電界によって加速される。これらの高エネルギー電子はガス分子と衝突し、電子なだれとして知られる連鎖反応を開始する。このプロセスは電子とイオンの増殖を特徴とし、成膜に必要なプラズマの形成に大きく寄与する。

電子なだれは、電界によって加速された電子が、ガス分子と衝突してイオン化するのに十分なエネルギーを得たときに始まる。このイオン化現象により、新しい電子と正イオンが生成される。新たに生成された電子は、次に電界によって加速され、別のガス分子をイオン化するのに十分なエネルギーを得て、このプロセスが繰り返される。このカスケード効果により、電子とイオンが急速に増殖し、放電領域内に高密度のプラズマが形成される。

電子なだれプロセスの効率は、電界の強さ、使用するガスの種類、チャンバー内の圧力など、いくつかの要因に影響される。電界が強ければ強いほど、電子はより早く高エネルギーに加速され、イオン化の確率が高まります。ガスの選択はプロセスに必要なイオン化エネルギーに影響し、イオン化エネルギーが低いガスほど、より効率的なアバランシェ増倍を促進します。さらに、ガス圧力は、衝突間の電子の平均自由行程を決定するため、重要な役割を果たし、それによってイオン化現象の可能性に影響を与える。

まとめると、電子アバランシェ効果はグロー放電プロセスにおける基本的なメカニズムであり、プラズマの発生を促進し、PECVDシステムにおける均一な成膜を可能にする。このプロセスを理解し制御することは、成膜された膜の特性を最適化するために不可欠であり、プラズマエンハンスト化学気相成長分野における重要な研究分野となっている。

正列グロー領域と負列グロー領域

グロー放電では、プラズマの空間分布は、それぞれ固有の特性を持つ異なる領域によって特徴付けられる。正電柱領域正電柱領域 は放電の主体として際立っており、電子とイオンの密度がほぼ等しく、準中性プラズマを形成する。この領域は一般的に細長く、陽極から陰極に向かって伸びており、その長さを通して比較的均一な輝きを維持している。

対照的に負グロー領域 はカソード近傍に位置し、最も強い発光を示す。この領域は高濃度の励起種によって特徴づけられ、励起種は脱励起する際に光子を放出し、その結果特徴的な明るいグローが生じる。負のグローは正のカラムよりも著しく高密度で高輝度であるため、グロー放電の視覚的観察において焦点となる。

| 領域 | 特徴 |

|---|---|

| 正列 | - 放電本体 - 準中性プラズマ - 均一グロー |

| 負のグロー | - 陰極付近 - 最も強いグロー - 高濃度の励起種 |

これらの領域の役割と特性を理解することは、PECVDプロセスにおけるパラメータ(パワー、ガス圧、流量など)を最適化し、望ましい膜特性と均一性を達成するために極めて重要である。

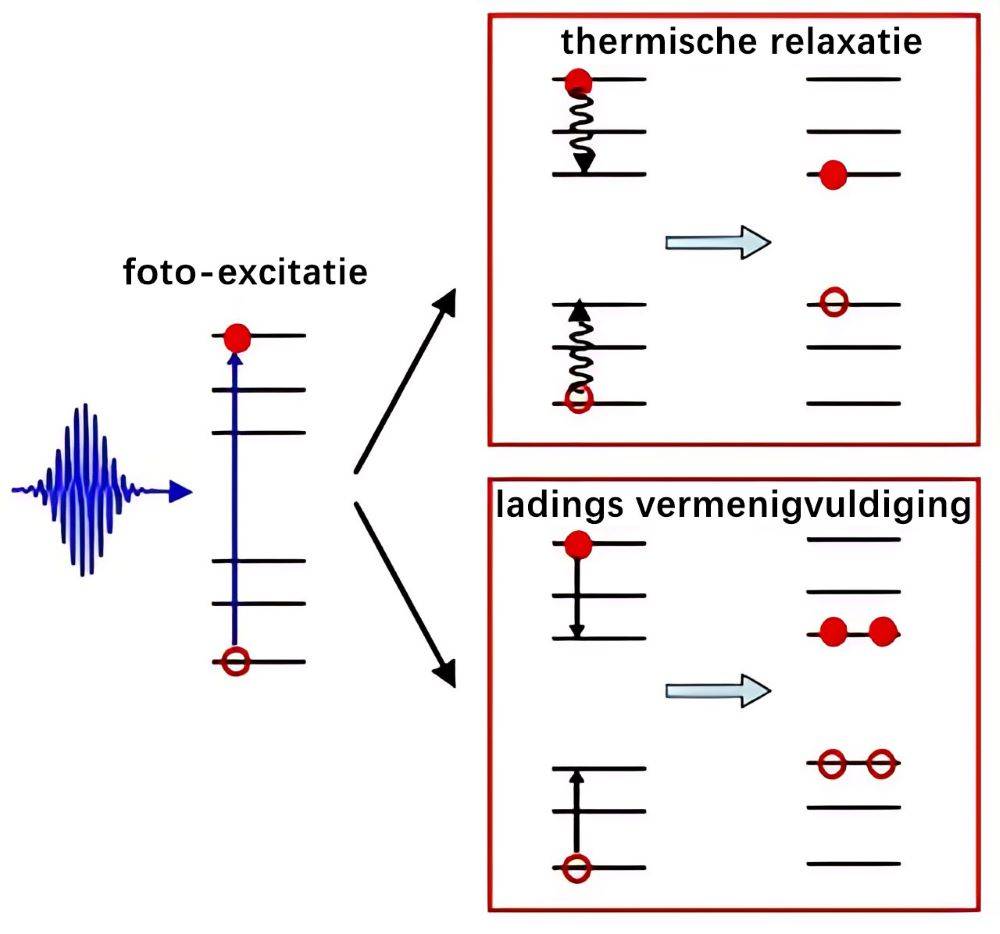

発光

グロー放電における発光現象は、ガス分子や原子内のエネルギー遷移の直接的な結果である。これらの粒子が高エネルギーの電子と衝突してエネルギーを受けると、一時的に高いエネルギー状態に上昇します。励起された粒子が元の低いエネルギー状態に戻るとき、余分なエネルギーを光子の形で放出する。この発光(ルミネッセンス)がグロー放電プロセスの重要な特徴であり、プラズマで観察される可視光輝の一因となっている。

このプロセスをよりよく理解するために、以下のステップを考えてみよう:

- 励起:電場によって加速された電子がガス分子や原子と衝突し、エネルギーを伝達してより高いエネルギー状態に上昇させる。

- エネルギー遷移:高いエネルギー状態になった励起粒子は不安定で、すぐに元の状態に戻る。

- 光子の放出:安定状態に戻る間に、粒子は余分なエネルギーを光子として放出する。

この励起と非励起のサイクルがプラズマ内で連続的に繰り返され、グロー放電で観察される持続的な発光につながる。

プラズマ生成

グロー放電は、プラズマを発生させるための非常に効果的な方法であり、PECVD(プラズマエンハンスト化学気相成長)を含む様々な産業用途の基礎となっている。このプロセスでは、電圧ショックによって推進されるプラズマ・ビームが電極全体に広がる。注目すべきは、これらの電極が低温の制約下で作動するため、必要な電力が最小限に抑えられることである。この低温動作により、プラズマ発生を開始するために、高周波、直流電力、中周波などのさまざまなエネルギー源を使用することができる。

採用するエネルギー源にかかわらず、プラズマ発生の基本的なシーケンスは一貫している。最初にエネルギー源がプロセスを活性化し、中性原子、イオン、電子の混合物を生成する。活性化が進むにつれて、これらの粒子は散発的に広がり始め、単一の基本粒子から複雑なプラズマ環境へと拡大する。プラズマ内の電子、イオン、中性粒子の比率は、特定の放電条件に大きく依存し、所望のプラズマ特性を達成するために細かく調整することができる。

このプラズマ生成方法は、基板表面を均一に覆うことができる均一なプラズマ場を生成できるため、PECVDプロセスにおいて特に有利である。この均一性は、高品質の半導体材料の製造に不可欠な一貫した成膜を達成するために極めて重要である。さらに、グロー放電の低温特性は、基材が熱損傷を受けないことを保証し、蒸着膜の品質と信頼性をさらに高める。

まとめると、グロー放電はプラズマ生成に多用途で制御可能なアプローチを提供し、PECVDプロセスにおいて不可欠なツールとなる。放電条件を注意深く管理することで、研究者や技術者はプラズマ環境を最適化し、堆積膜の特性を正確に制御することができ、それによって半導体技術の分野を発展させることができる。

PECVDにおけるグロー放電の効果

膜の均一性制御

均一な成膜を実現することはPECVDプロセスの重要な側面であり、これはグロー放電によって生成されるプラズマによって大きく促進されます。基板表面上のプラズマの均一性は、成膜された膜の厚みと特性の基板全体にわたる一貫性に直接影響するため、最も重要である。

グロー放電が膜の均一性にどのように寄与するかをよりよく理解するためには、プラズマの空間分布を掘り下げることが不可欠です。PECVDの文脈では、プラズマは通常、反応チャンバー内に閉じ込められ、そこに基板が置かれる。グロー放電は、アノードからカソードまで均一に広がるプラズマ場を作り出し、基板を包み込む。この均一な分布は、ガス圧、流量、印加電圧などの放電パラメーターを注意深く制御することで達成される。

| パラメータ | 均一性への影響 |

|---|---|

| ガス圧力 | 圧力が高いほど均一なプラズマ分布が得られます。 |

| ガス流量 | 流速を遅くすると、プラズマが基材と相互作用する時間が長くなり、均一性が向上します。 |

| 印加電圧 | 電圧を高くすることで、プラズマ密度を高め、均一性を向上させることができます。 |

プラズマの均一性は、膜厚を一定にするだけでなく、膜の構造や化学的特性にも影響します。例えば、プラズマ分布が均一でないと、膜の密度、気孔率、化学組成にばらつきが生じ、マイクロエレクトロニクスや光学などの用途において、膜の性能に悪影響を及ぼす可能性がある。

まとめると、グロー放電によって生成されるプラズマは、膜の均一性を制御する上で極めて重要な役割を果たす。放電パラメータを緻密に調整することで、均一なプラズマ分布を実現し、様々な産業用途に不可欠な高品質で安定した成膜を実現することができる。

低温成膜

グロー放電は、薄膜蒸着、特にプラズマエンハンスト化学気相蒸着(PECVD)の分野において、極めて重要な技術として登場しました。その最も重要な利点のひとつは、従来の方法と比べて大幅に低い温度での成膜が可能なことである。この能力は、特に温度に敏感な材料を扱う場合、単に有利というだけでなく不可欠である。PECVDプロセスは、250~350℃の範囲で作動することにより、1000℃を超えることが多い高温成膜技術で懸念される熱損傷のリスクを軽減する。

サーマルバジェットの低減は、蒸着膜の完全性と性能を維持するために極めて重要である。より低い温度は、下地基板と蒸着される材料が過度の熱にさらされないことを保証し、それによってそれらの構造的および化学的特性を維持する。これは、熱感度が重要な要素である先端電子デバイスやコンポーネントの製造において特に重要である。高温で達成されたものと同等の性能指標を維持しながら、より低温で成膜できる能力は、PECVDプロセスにおけるグロー放電が可能にする技術的進歩を強調するものである。

さらに、低温領域では、熱不安定性のために従来は処理が困難であった材料を含む、より広範な材料の成膜が可能になる。この柔軟性は、成膜技術としてのPECVDの汎用性を高め、さまざまな産業にわたる幅広い用途に適している。熱応力の低減と膜質の向上が組み合わさることで、グロー放電ベースのPECVDは、効率的で高性能な薄膜成膜法を追求し続ける先端技術として位置づけられている。

膜特性の最適化

PECVDプロセスにおける膜特性の最適化は、グロー放電パラメーターの精密な制御によって大きく影響を受けます。パワー、ガス圧、ガスフローを含むこれらのパラメーターは、膜の化学組成、微細構造、電気特性の微調整を可能にする重要なレバーの役割を果たす。これらの変数を系統的に調整することで、研究者やエンジニアは、特定のアプリケーション要件を満たすテーラーメイドのフィルム特性を実現することができる。

例えば、グロー放電の出力レベルを変えることで、プラズマ粒子のエネルギーに直接影響を与え、フィルムの結合構造と密度に影響を与えることができる。同様に、ガス圧力と流量を操作することで、放電チャンバー内の反応種濃度を調整することができ、これが膜の成膜速度と均一性に影響する。

このレベルの制御は、単に理論的なものではなく、成膜の品質と性能が最重要視される実用的なアプリケーションに基づくものである。これらのパラメーターを微調整できることで、得られる膜は、高い絶縁耐力、低い抵抗率、優れた機械的耐久性などの最適な特性を示すことができ、マイクロエレクトロニクスから再生可能エネルギー・デバイスまで、幅広い技術用途に適しています。

マルチマテリアル蒸着

グロー放電PECVD (Plasma-Enhanced Chemical Vapor Deposition) は、多様な材料を蒸着できる汎用性の高い技術です。この方法は、二酸化ケイ素、窒化ケイ素、酸化ケイ素、多結晶シリコンなどの材料の堆積を促進するために、グロー放電のユニークな特性を活用します。このプロセスでは、プラズマ環境を作り出し、そこで反応種を生成し、その後基板上に堆積させる。

複数の材料を蒸着できることは、複雑で多機能な膜を作ることができるため、さまざまな用途にとって極めて重要である。例えば、二酸化シリコンは絶縁体としてよく使われ、窒化シリコンは優れた機械的・化学的耐性を提供し、多結晶シリコンは半導体デバイスに不可欠である。PECVDはこれらの材料を柔軟に扱えるため、マイクロエレクトロニクスから光学まで幅広い産業で好まれている。

さらに、電力、ガス圧、ガス流などの蒸着パラメーターを制御することで、膜の特性を正確に調整することができる。この微調整能力により、導電性の向上、熱安定性の改善、光学的透明性の最適化など、成膜された材料が特定のアプリケーション要件を満たすことが保証される。このように、グロー放電PECVDのマルチ材料成膜能力は、材料科学と工学における幅広い可能性を切り開くものである。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター