冷間静水圧プレスの定義と概要

冷間静水圧プレスの説明

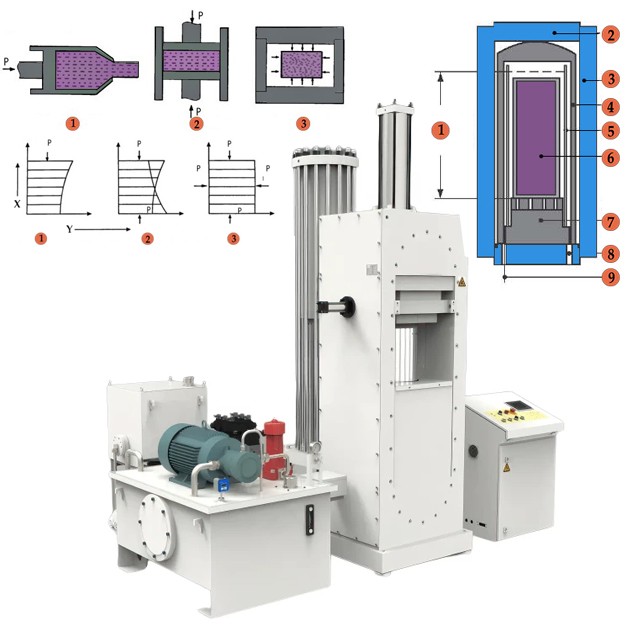

冷間静水圧圧縮 (CIP) は、冷間静水圧圧縮とも呼ばれ、材料にすべての面から均一な圧力を加える材料加工技術です。これは、材料を高圧の流体媒体に浸し、油圧を加えることで実現されます。 CIP は粉末材料の成形と固化に特に効果的で、複雑な形状の作成と高いグリーン密度の達成が可能になります。

他のプレス方法との比較

CIPは、材料加工の分野において、全方向から均一に圧力を加えることができるユニークな工法として際立っています。これは、高温で行われる熱間静水圧プレス (HIP) などの他のプレス方法とは異なります。 HIP と CIP は材料特性を向上させるという共通の目標を持っていますが、異なる条件下でそれを実現し、それぞれに独自の利点があります。

冷間静水圧プレスの基本原理

冷間静水圧プレスの基本原理には、材料を柔軟な金型に配置し、その後、高圧の流体媒体、通常は水または油に浸漬することが含まれます。流体に油圧を加えると、材料にあらゆる面から均一な圧力がかかります。この圧力は材料の成形と強化に役立ち、その結果、より緻密で均一な構造が得られます。

冷間静水圧プレスの使用例

冷間静水圧プレスは、さまざまな業界でさまざまな用途に一般的に使用されています。主な使用例には次のようなものがあります。

粉末材料の成形と統合: CIP は粉末材料の成形と統合に特に効果的で、複雑な形状の作成と高いグリーン密度の達成が可能になります。

大型で複雑なスペアパーツの製造: CIP は、代替製造方法の初期コストが不当な場合に、非常に大型で複雑なスペアパーツを製造するためによく使用されます。

均一な密度分布の確保: CIP を含む静水圧プレス技術により、材料内に均一な密度分布を実現できます。これは多くの用途に不可欠です。

要約すると、冷間静水圧プレスは、材料にあらゆる面から均一な圧力を加える材料加工技術です。粉末材料の成形と強化、複雑な形状の作成、および高いグリーン密度の達成において、独自の利点をもたらします。冷間静水圧プレスの基本原理と使用例を理解することで、企業は製造プロセスでこの技術を利用するかどうか、情報に基づいた意思決定を行うことができます。

冷間静水圧プレスの利点

均一な密度

冷間静水圧プレス (CIP) により、材料の密度が均一になることが保証されます。これは、CIP で使用される圧力が材料のどの部分にも同じ大きさで届くためです。その結果、材料が焼結などの他のプロセスを受けるときに均一な収縮が発生します。

均一な強度

CIP は、全方向に均等な圧力をかけて材料を圧縮するため、均一な強度の材料が得られます。この均一な強度により、均一な強度を持たない材料よりも材料の効率と信頼性が高まります。

多用途性

CIP を使用すると、他の方法では実現できない難しい形状を作成できます。また、圧力容器のサイズのみが制限されるものの、大型の材料の生産も可能になります。

耐食性

CIP によって製造された材料は耐食性が向上し、他のほとんどの材料と比較して寿命が長くなります。そのため、腐食が懸念される用途に最適です。

機械的特性の向上

CIP は、延性や強度などの材料の機械的特性を向上させます。この強化により、材料の耐久性が向上し、意図した用途により適したものになります。

粉末冶金における応用

CIP は粉末冶金において、焼結に先立つ圧縮ステップで一般的に使用されます。複雑な形状や寸法を作成する場合に特に効果的です。

高融点金属の製造

CIP は、タングステン、モリブデン、タンタルなどの高融点金属の製造に利用されます。これらの金属は融点が高く、磨耗に強いため、さまざまな産業用途に適しています。

焼結の準備

CIP は、多くの場合、焼結プロセスの直前に実行されます。冷間静水圧プレスされた製品は生強度が高いため、他の材料と比べてより速い焼結が可能になります。

冷間静水圧プレスと一軸プレスの 6 つの主な利点

- より均一な製品特性、より高い均質性、および完成品寸法のより正確な制御

- 完成品の形状やサイズの自由度が向上

- より長いアスペクト比が可能になり、長くて薄いペレットが可能になります

- 粉末の圧縮が改善され、密度が向上します。

- 異なる特性や形状の材料を加工する能力

- サイクルタイムの短縮と生産性の向上

熱間静水圧プレスツールを使用する利点

- 手作業によるやり直しやスクラップ材料の損失を削減することで、より効率的な生産が可能になります。

- 正確な公差を達成するのに役立ち、二次加工の必要性を排除します。

- 粉末合金を特定の部品やコンポーネントに統合するのに役立ちます

- 異種金属や材料の接合を可能にし、コスト効率の高いコンポーネントを作成します

冷間静水圧プレスの技術的考慮事項

冷間プレスと比較して、静水圧圧縮では金型の表面全体に均一に圧力がかかるため、より均一な密度が得られます。ダイウォールの摩擦がなくなるため、プレス密度が高まり、潤滑剤の除去に伴う問題が解消されます。静水圧圧縮により密度が増加し、より均一になるため、脆性粉末または微細粉末に適しており、一軸プレスよりも複雑な形状が可能になります。

冷間等方圧プレスと熱間等方圧プレス

冷間静水圧プレスは、プレス金型の高い初期コストが正当化できない場合や、非常に大型または複雑な成形体が必要な場合に部品を製造する場合に有利です。熱間静水圧プレスは冷間静水圧プレスに似ていますが、高温で行われます。どちらの方法も、均一な密度分布とプレス欠陥の低減という点で利点があります。

ITOターゲットに対する冷間静水圧プレスの利点

- 大型粉末製品のプレスに最適

- 高密度かつ均一な粉末製品を生産します

- 潤滑剤の添加は必要ありません

- 製造コストが安く大量生産に適しています

冷間静水圧プレスには、均一性、多用途性、機械的特性の向上、耐食性の点で多くの利点があります。粉末冶金、高融点金属の製造、自動車製造など、さまざまな業界で応用されています。冷間成形でも熱間成形でも、静水圧プレスツールは生産プロセスの効率と費用対効果をもたらします。

冷間静水圧プレスの種類

ウェットバッグ静水圧プレス

ウェットバッグプロセスでは、粉末材料をフレックスモールドバッグに封入し、圧力容器内の高圧液体に浸漬します。次に、等静圧が金型の外面に適用され、粉末が所望の形状に圧縮されます。大型製品のプレス加工はもちろん、多形状、少量から大量生産に最適な工法です。また、1つの高圧シリンダーで2つ以上の異なる形状の部品を同時にプレスできるため、実験研究や小ロット生産にも適しており、生産工程が短く、低コストになります。

ドライバッグ等方圧プレス

ドライバッグプロセスでは、圧力容器内の一体化された型に粉末が加えられます。次に、金型を密閉し、圧力を加えて、目的の部品を取り出します。この方法では、湿式バッグ静水圧プレスに含まれる浸漬ステップが回避され、自動化が容易になります。高い生産率で成形体を比較的長時間プレスするのに適しています。

湿式バッグと乾式バッグ静水圧プレスの比較

ウェットバッグとドライバッグ静水圧プレス法にはそれぞれ利点があります。湿式バッグ静水圧プレスは高い適用性を備えているため、実験研究や小ロット生産に適しています。 1 つの高圧シリンダーで複数の異なる形状の部品を同時にプレスできるため、大型で複雑な部品の生産が可能になります。一方、ドライバッグ静水圧プレスは自動化に適しており、高い生産率で成形体を比較的長時間プレスするのに適しています。

全体として、ウェットバッグとドライバッグ静水圧プレスのどちらを選択するかは、プロジェクトの具体的な目標と関連する材料の特性によって異なります。

炭化タングステンの製造におけるドライバッグ等方圧プレスの応用

炭化タングステン棒および棒の製造におけるドライバッグ静水圧プレスの使用

ドライバッグ静水圧プレスは、炭化タングステンのロッドおよび棒の製造に使用される非常に効率的な方法です。この技術では、高圧ポンプを使って圧力を高め、WC-Co 粉末を充填した弾性プレス金型に放射状に圧力を伝えます。ドライバッグプレスを使用する主な利点は、自動化が可能であり、複雑な形状の超硬製品をコスト効率よく大量または半量産できることです。

乾式静水圧プレスを利用することで、メーカーは正確な外寸と内寸を持つほぼネットシェイプの中空圧粉体を製造できます。これにより、加工量が大幅に削減され、切り粉の発生が減少します。 WC-Co 粉末の品質とプレス金型の設計は、超硬圧粉体の高効率製造を達成する上で重要な役割を果たします。

炭化タングステン製造におけるドライバッグ静水圧プレスの制限と考慮事項

ドライバッグ静水圧プレスには多くの利点がありますが、注意すべき制限と考慮事項がいくつかあります。この方法は、軸対称の形状を有する比較的小さな超硬物品を製造するのに最も適している。より大きく複雑なパーツの場合は、それほど効果的ではない可能性があります。

さらに、ドライバッグ静水圧加圧システムの導入コストは、他の製造方法と比較して高くなる可能性があります。この手法を検討している企業は、生産要件を慎重に評価し、潜在的な利点と投資コストを比較検討する必要があります。

炭化タングステンの後プレス工程

ドライバッグ静水圧プレスプロセスの後、炭化タングステンの特性をさらに高めるために使用できるいくつかのポストプレスプロセスがあります。これらのプロセスには、焼結、熱処理、仕上げが含まれます。

焼結には、プレスされた炭化タングステン成形体を制御された雰囲気中で高温にさらすことが含まれます。このプロセスは粒子を結合するのに役立ち、その結果、より高密度で強力な材料が得られます。

熱処理は、炭化タングステンの機械的特性を最適化するためによく使用されます。これには、材料を特定の温度に加熱し、その後制御された速度で冷却することが含まれます。このプロセスにより、硬度、靱性、耐摩耗性が向上します。

最後に、炭化タングステン製品の望ましい表面仕上げと寸法精度を達成するために、研削、研磨、コーティングなどの仕上げプロセスを適用できます。

結論として、ドライバッグ静水圧プレスは、炭化タングステンのロッドおよびバーの製造において貴重な技術です。自動化機能とコスト効率の高い大量生産の可能性を提供します。ただし、企業はこの方法を実装する前に、制限を考慮し、特定の生産要件を評価する必要があります。さらに、焼結、熱処理、仕上げなどのプレス後のプロセスは、タングステンカーバイドの特性を高める上で重要な役割を果たします。

この製品に興味がある場合は、当社の Web サイトを参照してください。 https://kindle-tech.com/product-categories/isostatic-press 、当社は常に品質第一の原則を主張します。生産プロセスでは、高品質の素材と高度な生産技術を使用して、製品の安定性と耐久性を確保するために、プロセスのすべての段階を厳密に管理します。パフォーマンスが最高の基準を満たしていることを確認します。私たちは、お客様に優れた品質を提供することによってのみ、お客様の信頼と長期的な協力を得ることができると信じています。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス