PECVDの種類

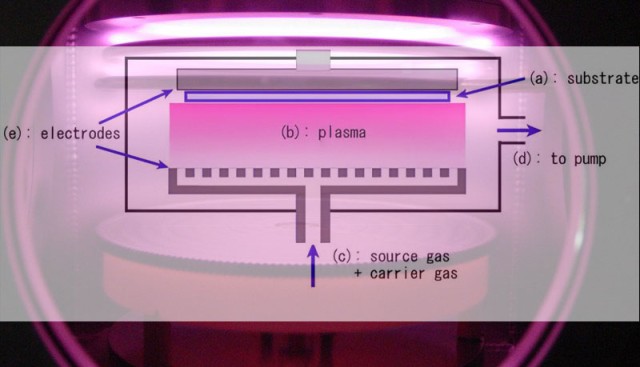

高周波プラズマ化学気相成長法 (RF-PECVD)

RF-PECVD (Radio Frequency Enhanced Plasma Chemical Vapor Deposition) は、基板上に多結晶薄膜を成膜するための高度な技術です。この方法は、グロー放電プラズマの力を利用して低圧化学気相成長プロセスに影響を与え、膜形成の品質と効率を向上させる。RF-PECVDの始まりは、1994年に日本コニカがこの方法を初めて提案したことにさかのぼることができ、プラズマ生成に高周波(RF)を主に使用することから、RF-PECVDと命名された。

RF-PECVDプロセスは、高周波電界に誘導結合と容量結合という2つの主要な結合方法を用いることで特徴付けられる。これらの方法は、プラズマ発生の効率と効果において重要な役割を果たし、成膜プロセスに大きな影響を与える。

誘導結合では、インダクタを使用してプラズマにエネルギーを伝達し、ガス分子をイオン化する磁場を発生させる。この方法は、迅速かつ均一な成膜に不可欠な高密度プラズマの生成に特に効果的である。一方、容量結合は2つの電極間の電界を利用してプラズマにエネルギーを与える。この方法は、安定したプラズマ環境を維持できるため、安定した膜特性を確保できるという利点がある。

RF-PECVDで採用されているデュアル・カップリング方式は、成膜プロセスの特定の要件に基づいて調整できるため、プラズマ生成に多用途なアプローチを提供する。この柔軟性により、RF-PECVDは、半導体製造やその他の先端技術における様々なアプリケーションに適した選択肢となっている。

超高周波プラズマ化学気相成長法 (VHF-PECVD)

RF-PECVD (Radio Frequency Plasma Enhanced Chemical Vapor Deposition) を使用して薄膜を作成する場合、低温成膜を実現するには、希釈シランを反応ガスとして使用する必要があります。しかし、この方法では蒸着速度が大幅に制限される。対照的に、超高周波プラズマ化学気相蒸着(VHF-PECVD)技術は、この点で大幅な改善をもたらす。VHF励起プラズマは、従来のRF生成プラズマに比べてはるかに低い温度で作動し、高い電子密度を誇る。このユニークな特性により、VHF-PECVDは顕著に高い成膜速度を達成することができ、様々な実用的なアプリケーションに好ましい選択肢となっている。

VHF-PECVDの性能向上は、低い動作温度とプラズマ内の高い電子密度に起因する。これらの要因が相まって、反応前駆体の解離がより効率的になり、成膜プロセスの高速化につながる。プラズマ密度と前駆体の解離に固有の限界がある容量結合に依存するRF-PECVDとは異なり、VHF-PECVDは誘導結合を利用して高密度のプラズマを生成する。この密度は、より効率的な反応につながり、最終的には、より高速で効果的な膜成長をもたらします。

さらに、VHF-PECVDの幅広い応用可能性は、基板温度を低く維持しながら同時に高い成膜速度を達成できることに起因する。この2つの利点は、基板の熱感受性が重要な懸念事項である産業において特に有益である。基板への熱ストレスを最小限に抑えることで、VHF-PECVDは蒸着膜の完全性と品質を保証し、それによって幅広い材料と用途でその有用性を拡大します。

まとめると、VHF-PECVDは、温度制御に妥協することなく成膜速度を大幅に向上させることができるため、RF-PECVDに代わる優れた技術として際立っている。この技術は、RF-PECVDの限界に対処するだけでなく、さまざまな産業分野における薄膜の効率的かつ効果的な成膜に新たな可能性を開くものである。

誘電体ブロッキング放電強化化学気相成長法 (DBD-PECVD)

Dielectric Blocking Discharge Enhanced Chemical Vapor Deposition (DBD-PECVD)は、放電空間への絶縁媒体の挿入を特徴とする非平衡ガス放電の特殊な形態です。この構成は、誘電体バリア放電またはサイレント放電とも呼ばれる。DBD-PECVDのユニークなセットアップは、グロー放電の膨張性、均一放電特性とコロナ放電の高圧動作能力を融合させている。この組み合わせは、制御された効率的な成膜プロセスを容易にし、シリコン薄膜の合成にますます普及している。

薄膜作製において、DBD-PECVDにはいくつかの利点がある。誘電体バリアの存在により、より安定した均一な放電が可能となり、蒸着材料の均一な分布に極めて重要である。この安定性は、シリコン薄膜の品質と一貫性を維持する上で特に有益である。さらに、DBD-PECVD固有の高圧動作モードは、効率的なガス利用を可能にし、成膜速度とプロセス全体の生産性をさらに向上させます。

DBD-PECVDの薄膜製造プロセスへの統合は、業界に革命をもたらす可能性を強調するものです。大空間均一放電と高圧運転の相乗効果を活用することで、DBD-PECVDは成膜プロセスを最適化するだけでなく、優れた特性を持つ先端材料の開発に新たな道を開く。この技術の研究と応用が進化し続けるにつれて、高性能シリコン薄膜の製造におけるその役割は大きく成長すると期待される。

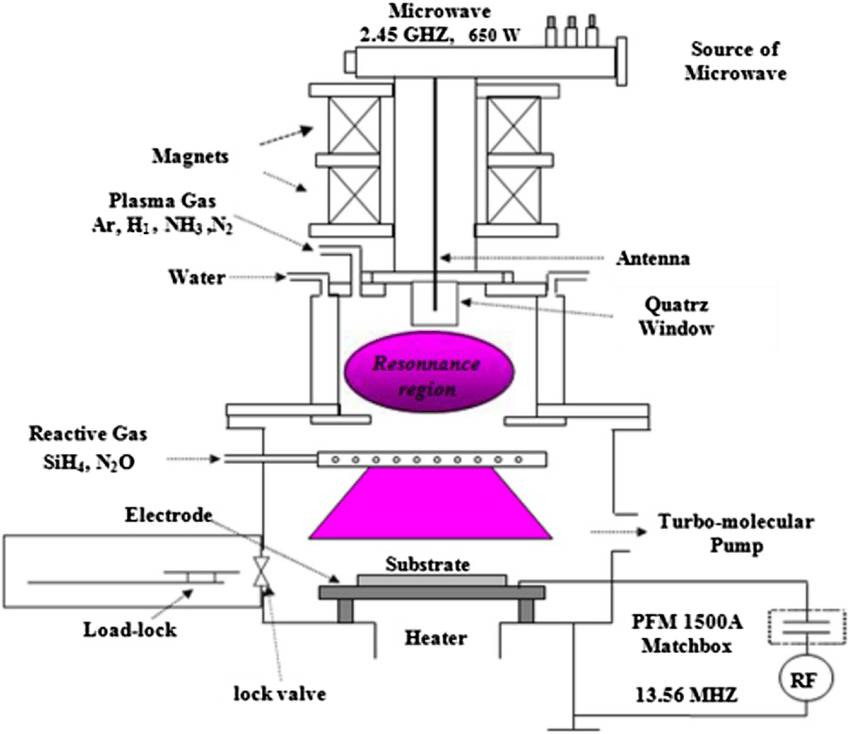

マイクロ波電子サイクロトロン共鳴プラズマエンハンスト化学蒸着(MWECR-PECVD)

マイクロ波電子サイクロトロン共鳴プラズマエンハンスト化学気相蒸着(MWECR-PECVD)は、マイクロ波と磁場中の電子のサイクロトロン共鳴効果を利用して、真空条件下で高活性で高密度のプラズマを生成する洗練された気相化学反応です。この高度な技術は、高品質の薄膜を極めて低い温度で製造できることで特に有名で、さまざまな産業用途で好んで使用されている。

MWECR-PECVDのプラズマは、2450MHzの一般的な動作周波数を持つ電磁波励起によって開始される。電磁波の光子エネルギーを変調させることにより、プラズマに分解されるガス粒子のエネルギーレベルと生存寿命を精密に制御することができる。この直接的な操作は、薄膜の形成とその後の表面処理メカニズムに大きく影響し、最終的には成膜された薄膜の構造的完全性、材料特性、長期安定性を決定する。

要するに、MWECR-PECVDは薄膜成膜への最先端のアプローチであり、膜の形成と品質を支配する基本的なプロセスを比類なく制御できる。プラズマ特性を微調整できるこの方法は、得られる膜が厳しい性能基準を満たすことを保証し、薄膜科学と工学の領域における基礎技術となっている。

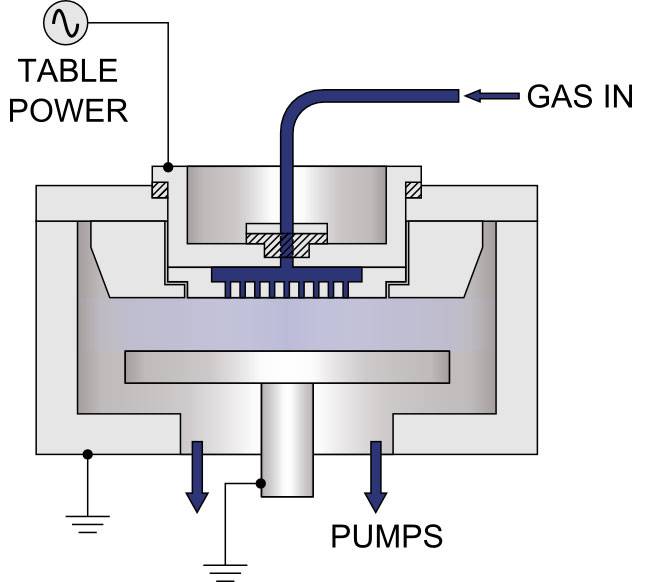

PECVD装置の基本構造

PECVDプロセスの基礎

PECVD技術は低ガス圧下で作動し、低温プラズマを利用してプロセスチャンバーの陰極(基本的に試料が置かれるトレイ)でグロー放電を発生させます。このグロー放電、またはそれに代わる熱発生装置が、試料を所定の温度まで温める。その後、適切な量のプロセスガスがチャンバー内に導入される。これらのガスは、一連の複雑な化学反応とプラズマ反応を起こし、最終的に試料表面に固体膜を形成する。

反応プロセス中、反応ガスは空気入口から炉キャビティに入り、徐々に試料表面に拡散します。高周波源によって励起された電場の影響により、反応ガスは電子、イオン、活性基に分解する。これらの分解生成物は化学反応を起こし、膜を形成する初期成分と副反応物を生成する。これらの生成物は化学結合の形で試料表面に吸着し、固体膜の結晶核の形成を開始する。結晶核は徐々に島のような構造に成長し、それが合体して連続的な膜へと成長を続ける。膜が成長するにつれて、さまざまな副生成物が表面から徐々に剥離し、真空ポンプの作用によって出口から排出される。

PECVD装置の基本構造

PECVD装置は、プラズマエンハンスト化学気相成長法による薄膜の成膜を容易にするために設計された高度なシステムである。この装置はいくつかの重要なサブシステムで構成されており、それぞれがプロセス全体で重要な役割を果たしています。

PECVD装置の主要コンポーネント

-

真空および圧力制御システム:このシステムには、機械式ポンプ、分子ポンプ、ラフィングバルブ、バッキングバルブ、ゲートバルブ、真空計が含まれる。これらのコンポーネントが連動して、蒸着チャンバー内の必要な真空と圧力の条件を維持し、プロセスが最適な条件で行われるようにします。

-

蒸着システム:蒸着システムはPECVD装置の心臓部であり、高周波(RF)電源、水冷システム、基板加熱装置で構成される。RF電源は反応性ガスをイオン化し、水冷システムは装置を適切な温度に保ちます。基板加熱装置は試料を必要な温度に予熱し、蒸着膜の密着性を高めます。

-

ガスおよび流量制御システム:PECVDシステムのガス源は通常、安全なガスキャビネットに収納されたガスボンベから供給されます。これらのガスは慎重に制御され、制御パネルとパイプラインのネットワークを通じてプロセスチャンバーに送られ、正確な流量と濃度を保証します。

-

システムの安全保護:PECVD操作では、安全性が最も重要です。システムには、ガス漏れ、電気サージ、過熱などの危険から保護するためのさまざまな安全機構が含まれています。これらの保護は、安全な作業環境を維持し、装置の損傷を防ぐために不可欠です。

-

コンピュータ制御:最新のPECVD装置は、高度なコンピュータ制御システムと統合されていることが多い。これらのシステムは、成膜プロセスのさまざまなパラメータを監視および調整し、一貫性と精度を保証します。また、トラブルシューティングや最適化に役立つリアルタイムのデータや診断も提供します。

図2に示すPECVD装置構造のブロック図は、これらのコンポーネントがどのように相互作用して目的の成膜を実現するかを視覚的に表したものである。各サブシステムが調和して機能するよう綿密に設計されているため、高品質で効率的な薄膜生産が実現します。

真空・圧力制御システム

真空および圧力制御システムは、PECVD装置の重要なコンポーネントであり、プロセスチャンバー内の最適な動作条件を維持するように設計されたさまざまな機械的および電子的要素で構成されています。このシステムには以下が含まれます。機械式ポンプ,分子ポンプ,荒引きバルブ,前段バルブ,ゲートバルブ真空計真空計.これらのコンポーネントが連動することで、チャンバー内の真空レベルが正確に制御され、通常10^-2Torrの範囲で作動する。

窒素、酸素、水蒸気などの大気ガスが蒸着プロセスに及ぼす悪影響を軽減するため、真空システムは以下のものを採用している。ドライポンプ および分子ポンプ.これらのポンプは、これらのガスを効率的に除去する能力から特に選択され、それによって薄膜の蒸着にクリーンで安定した環境を維持する。

基本的なコンポーネントに加え、真空・圧力制御システムには以下のような高度な機能が含まれることもあります。真空計コントローラー 真空計一体型電空真空バルブおよび真空エア抜きバルブ、リークチェックバルブ.これらの高度なコンポーネントにより、真空レベルをより正確に監視・制御するシステムの能力が向上します。

アルゴン、窒素、ヘリウム、または不燃性形成ガスなどの不活性ガス環境を必要とする作業では、システムを標準陽圧2 PSIG (0.14 Bar)を維持するように構成できます。これはリリーフバルブ と複合ゲージ を使用することにより達成されます。

高度なセットアップでは、以下のような追加オプションもあります。フローアダプターキット 連続ガスフロー用分圧制御システム を組み込むことができます。これらのオプションは、特に精密な混合ガスと流量を必要とするアプリケーションにおいて、より高い柔軟性と制御性を提供します。

全体として、真空および圧力制御システムは、PECVDプロセスによって製造される薄膜の品質と一貫性を確保するために不可欠です。最適な真空・圧力条件を維持することで、このシステムはPECVD装置全体の効率と信頼性に大きく貢献します。

析出システム

析出システムは、PECVD(プラズマエンハンスト化学気相成長)プロセスの心臓部であり、RF(高周波)電源、水冷システム、基板加熱装置など、いくつかの重要なコンポーネントで構成されています。これらの要素が連携して、基板への薄膜の成膜を促進します。

RF電源は、主に反応ガスをイオン化する役割を担い、システムの中で極めて重要な役割を果たしている。高周波エネルギーを印加することで、膜形成に必要な化学反応を開始するプラズマを作り出します。このイオン化プロセスは、成膜の品質と均一性に直接影響するため、非常に重要である。

RF電源を補完するのが水冷システムで、PECVDセットアップ内のさまざまなポンプの効率的な運転を保証します。機械式ポンプ、ルーツポンプ、ドライポンプ、分子ポンプを含むこれらのポンプは、成膜プロセスに必要な真空と圧力の条件を維持するために不可欠です。水冷システムは、これらのポンプの温度を調整するだけでなく、水温が安全動作限界を超えるとアラームを発し、装置の潜在的な損傷を防止します。

さらに、基板加熱装置は析出システムに不可欠である。これは基質を特定の温度に予熱し、化学反応が起こる条件を最適化する。この加熱ステップは、析出膜の密着性、構造、特性に大きな影響を与えるため、極めて重要である。

要約すると、析出システムは、PECVDプロセスを制御し、強化するために設計された技術の洗練された集合体である。RF電源、水冷システム、基板加熱装置などの各コンポーネントは、成膜の全体的な効率と効果に独自に貢献し、PECVD装置の要となっています。

ガスと流量制御システム

PECVD (Plasma-Enhanced Chemical Vapor Deposition) セットアップのガスおよび流量制御システムは、プロセスチャンバーへの反応性ガスの正確な供給を保証する重要なコンポーネントです。主なガス源は通常ガスボンベで、専用のガスキャビネットに収納されています。これらのキャビネットには、ガスの取り扱いと供給に関するリスクを軽減するために、何重もの安全保護が施されています。

ガスは、ガスキャビネットに設置された一連の制御パネルによって、綿密に制御・調整される。これらのパネルは、ガスの流量と混合比率を管理し、成膜に必要な比率でガスがプロセスチャンバーに送られるようにします。ガスの流れはその後、ガスキャビネットとプロセスチャンバーをつなぐパイプのネットワークを通して流され、シームレスで中断のないガスの供給を保証します。

このシステムは、成膜プロセスの一貫性と品質を維持するために不可欠です。ガスの流量や組成に狂いが生じると、成膜の特性に大きな影響を与えるため、最適な結果を得るためには正確な制御が不可欠です。したがって、ガスおよび流量制御システムは、PECVDプロセスの全体的な効率と信頼性において極めて重要な役割を果たします。

プロセスに影響する一般的な問題と要因

一般的な装置の問題と対策

PECVD装置の一般的な問題は、成膜プロセスの品質と効率に大きな影響を与えます。これらの問題は、しばしば次のように現れます。光が始動できない,グローの不安定性,製膜不良,低沈降速度そして反応室圧力の不安定性.これらの問題はそれぞれ、装置の特定のコンポーネントにまでさかのぼることができる。

これらの問題に対処するために、いくつかの診断と是正措置が一般的に採用される:

-

RF電源:RF電源:RF電源が故障していると、プラズマ放電の開始が妨げられ、照明が始動できなくなることがあります。安定した動作を確保するためには、RF電源の定期的な点検とメンテナンスが不可欠です。

-

ガス流量計:ガス流量が正確でないと、グローが不安定になり、膜質が悪くなります。反応ガスの正確な制御を維持するために、ガス流量計を定期的に校正する必要があります。

-

キャビティの清浄度:反応チャンバー内の汚染物質は、フィルムの品質を低下させ、沈降速度に影響を与えます。このような問題を防ぐためには、キャビティの定期的なクリーニングとメンテナンスが重要です。

-

RFマッチング回路:RF回路のマッチングが不適切な場合、プラズマ放電が不安定になり、グローの不安定や圧力変動につながる可能性があります。RFマッチング回路を正しく調整することは、安定した運転を維持するための重要なステップです。

-

真空条件:真空漏れや不十分な真空状態は、圧力の不安定につながり、プロセス全体に影響を与えます。最適な状態を維持するためには、ポンプやバルブを含む真空システムの定期的なチェックとメンテナンスが必要です。

これらの構成要素に体系的に対処することで、オペレーターは機器の一般的な問題を効果的にトラブルシューティングして解決することができ、安定した高品質のPECVDプロセスを確保することができます。

プロセスに影響を与える要因

プラズマエンハンスト化学気相蒸着(PECVD)プロセスにおける成膜の質と速度には、いくつかの重要な要因が大きく影響します。これらの要因には、極板間の間隔、反応チャンバーの大きさ、RF電源の動作周波数、高周波電力のレベル、ガス圧、基板の温度が含まれます。これらの各パラメーターは、蒸着プロセスの結果を決定する上で重要な役割を果たす。

-

ポールプレートの間隔と反応チャンバーサイズ:ポールプレートの間隔と反応チャンバーの寸法は、プラズマの均一性と密度に影響を与える。うまく設計されたチャンバーは、プラズマが均一に分布することを保証し、これは安定した膜質に不可欠である。

-

RF電源の動作周波数:RF電源の動作周波数は、プラズマ内のエネルギー分布に影響を与える。周波数が高いほど、プラズマがより高エネルギーで高密度になり、成膜速度と膜質が向上する可能性があります。

-

高周波電力:高周波電力の印加量は、プラズマの強度に直接影響します。高い電力レベルは化学反応を加速し、成膜速度の高速化につながるが、基板を損傷したり、不均一な膜を生成したりするリスクが高まる可能性がある。

-

ガス圧力:反応室内のガスの圧力は、ガス分子の平均自由行程に影響する。圧力が低いと平均自由行程が長くなり、成膜の均一性が向上する可能性がある一方、圧力が高いと衝突速度が向上し、特定の種類の膜に有利になる可能性がある。

-

基板温度:基板温度は、蒸着原子の移動度に影響するため非常に重要である。最適な基板温度は、原子の合体を促進し、より滑らかで緻密な膜を作ることができる。しかし、過剰な温度は基板や蒸着膜の熱劣化を引き起こす可能性がある。

これらの要因を理解し制御することは、PECVDプロセスを最適化し、高品質の成膜を確保し、最終製品で望ましい特性を達成するために不可欠である。

まとめ

PECVD装置とプロセスの概要

PECVD(Plasma-Enhanced Chemical Vapor Deposition)プロセスは複雑で、成膜の品質を確保するためには、装置とプロセスパラメーターの両方を綿密に制御する必要がある。装置の安定性を維持するだけでなく、PECVDプロセスの基本原理と膜質に影響を与える無数の要因を完全に理解することが極めて重要です。この知識は、運転中に発生する可能性のある不具合を迅速に診断し、対処するために不可欠です。

この理解の鍵は、PECVD装置の基本構造を把握することです。この基本構造には、真空および圧力制御システム、蒸着システム、ガスおよび流量制御システムが含まれます。各コンポーネントはプロセスにおいて重要な役割を果たしています:

-

真空および圧力制御システム:機械式ポンプ、分子ポンプ、各種バルブで構成されるこれらのシステムは、膜を形成する化学反応に不可欠なチャンバー内の最適な圧力条件を確保します。

-

蒸着システム:このコア・コンポーネントには、高周波(RF)電源、水冷システム、基板加熱装置が含まれる。RF電源はプロセスガスをイオン化し、水冷システムは適切な温度を維持することで、過熱を防ぎ、安定した成膜を実現します。

-

ガスおよび流量制御システム:ガスの流量と組成を正確に制御することが重要です。通常シリンダーから供給されるガスは、一連の化学反応とプラズマ反応を経て、最終的に基板上に固体膜を形成します。

こうした技術的な側面に加え、装置の日常的なメンテナンスと修理も同様に重要です。定期的な点検とメンテナンスにより、装置が効率的に稼動し、予期せぬ故障のリスクを最小限に抑え、機械の寿命を延ばすことができる。PECVDプロセスに対する深い理解と、こまめな装置メンテナンスを組み合わせることで、高品質の成膜を実現し、PECVD装置の信頼性を維持することができる。

関連製品

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 黒鉛真空連続黒鉛化炉

- 真空歯科用ポーセリン焼結炉