薄膜システム設計の原理

薄膜の特性

薄膜は、その厚さ、組成、成膜方法と複雑に結びついたさまざまな物理的・化学的特性を示す。これらの特性は多面的であり、以下を包含する。光学的,電気的そして機械的 光学的特性、電気的特性、機械的特性は、それぞれ特定のアプリケーションの要件を満たすために細心の注意を払って調整することができます。

光学特性

光学特性は、太陽電池や光学コーティングなどの用途において特に重要です。例えば、薄膜の屈折率や透過率は、光の吸収や反射を最適化するように設計することができ、それによって太陽電池の効率や反射防止コーティングの性能を向上させることができます。下の表は、一般的な光学特性と、さまざまな用途におけるその重要性を示しています:

| 光学特性 | 用途における重要性 |

|---|---|

| 屈折率 | 光の屈曲を制御し、太陽電池における光の閉じ込めを強化することができる。 |

| 透過率 | 透過する光の量を決定し、透明な導電性フィルムにとって重要である。 |

| 反射率 | 反射する光の量に影響し、反射防止コーティングに重要。 |

電気特性

導電率や抵抗率などの電気的特性は、薄膜が導電経路や抵抗素子として機能する電子機器において極めて重要です。これらの特性を精密に制御できることで、高性能な回路やセンサーの設計が可能になります。例えば、フレキシブル・エレクトロニクスでは、機械的な柔軟性と低い抵抗率の組み合わせが、信頼性の高い性能を発揮するために不可欠です。

機械的特性

硬度、弾性、接着性などの機械的特性は、薄膜の耐久性と機能性に重要な役割を果たします。これらの特性は、保護膜や耐摩耗層など、薄膜が機械的ストレスに耐えなければならない用途では特に重要です。以下のリストは、いくつかの主要な機械的特性とその関連性を示しています:

- 硬度:フィルムの引っかきや摩耗に対する耐性を決定する。

- 弾性:フィルムが変形した後、元の形状に戻る力を表す。

- 粘着性:フィルムと基板を強固に接着させ、剥離を防ぐ。

これらの特性を理解し操作することで、研究者やエンジニアは、エネルギー変換から保護コーティングまで、さまざまな用途に優れた薄膜を設計することができる。

成膜技術

薄膜の品質と性能は、物理的気相成長法(PVD)、化学的気相成長法(CVD)、溶液法などの成膜方法によって大きく左右されます。それぞれの技術は、特定の材料や用途に合わせた明確な利点を提供します。

物理的気相成長法(PVD)

PVDは、材料を蒸発またはスパッタリングして薄膜を形成します。この方法は、密着性に優れ、汚染レベルの低い高品質な膜を作るのに特に有利です。半導体業界では、膜厚や均一性を正確に制御する必要がある用途に広く使用されています。

化学気相成長法(CVD)

一方、CVDは化学反応を利用して基板上に材料を蒸着させる。この技術は汎用性が高く、さまざまな材料に適応できるため、太陽電池から光学コーティングまで幅広い用途に適している。CVDでは、特性を調整した複雑な多層構造を作ることができる。

溶液法

溶液法は、成膜時に化学反応を起こす液体プレカーサーを塗布します。この技術はコスト効率が高く、拡張性があるため、ソーラーパネルやフレキシブル・エレクトロニクスなどの大規模な用途に最適です。また、さまざまな特性を持つさまざまな材料を蒸着できる柔軟性がある。

各蒸着法には、温度、圧力、雰囲気などのプロセス・パラメーターがあり、望ましい膜特性を得るためには、これらを綿密に制御する必要がある。したがって、成膜方法の選択は、薄膜システムの機能性と信頼性を確保する上で非常に重要である。

| 成膜方法 | 利点 | 適したアプリケーション |

|---|---|---|

| PVD | 高品質、優れた密着性、低汚染性 | 半導体産業、光学機器 |

| CVD | 汎用性が高く、様々な材料に適応可能 | 太陽電池、光学コーティング、多層構造 |

| 溶液法 | コスト効率、拡張性 | ソーラーパネル、フレキシブルエレクトロニクス、大規模アプリケーション |

まとめると、適切な成膜技術の選択は、薄膜の特性と性能を決定する上で極めて重要であり、様々な産業分野での応用可能性を左右する。

フィルム層の設計

薄膜層の設計は、いくつかの重要な検討事項を含む細心のプロセスであり、それぞれが薄膜システムの全体的な性能と機能性を決定する上で極めて重要な役割を果たします。重要な要素には層の厚さ層厚材料の組み合わせそして層の順序.

層の厚さ

各層の厚さは、フィルムの光学的、電気的、機械的特性に直接影響する基本的なパラメーターです。例えば、薄すぎる層は必要な保護や機能を提供できない可能性があり、厚すぎる層は不必要な材料の浪費や潜在的な性能問題につながる可能性があります。したがって、最適な結果を得るためには、層の厚さを正確にコントロールすることが不可欠です。

材料の組み合わせ

各層に適切な材料を選択することも、フィルム層設計の重要な側面です。異なる材料は、特定の機能性を実現するために活用できる、明確な物理的・化学的特性を持っています。例えば、導電性材料と絶縁性材料を組み合わせることで、フィルム内に機能勾配を作り出し、全体的な性能を高めることができます。成膜プロセス中の潜在的な問題を避けるため、材料間の相溶性や相互作用も注意深く考慮する必要がある。

層の順序

層の配置、すなわち成膜順序も同様に重要である。各層はその上下の層と相互作用するため、層の順序はフィルムの性能に大きく影響します。例えば、光学コーティングでは、層の順番は反射を減らし透過率を高めるフィルムの能力に影響する。したがって、層の順序は、望ましい結果を得るために注意深く計画されなければならない。

まとめると、フィルム層の設計は複雑なプロセスであり、層の厚さ、材料の選択、層の順序を慎重に検討する必要がある。これらの各要因は、薄膜システムの全体的な性能と機能性に直接影響するため、設計プロセスにおいて不可欠なパラメーターとなります。

薄膜システム設計の例

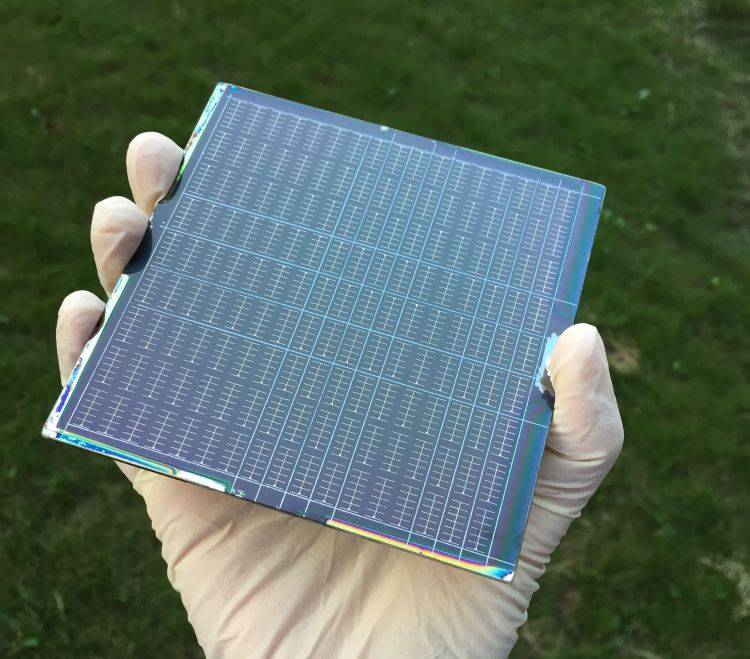

太陽電池の薄膜設計

太陽電池は、薄膜技術の力を利用して光エネルギーを電気に変換します。この複雑な設計にはいくつかの重要な層があり、それぞれがエネルギー変換効率の最適化に重要な役割を果たしています。

第一の層は光吸収層で、太陽の光を取り込んで電気エネルギーに変換する。この層は通常、アモルファス・シリコン、テルル化カドミウム、セレン化銅インジウム・ガリウムのような材料で構成され、それぞれ独自の吸収スペクトルと変換効率のために選ばれている。

次に、透明導電膜(TCF)は、発生した電流を出力端子に導くために不可欠である。ITO(酸化インジウムスズ)やドープ酸化亜鉛で作られることが多いこれらの膜は、優れた導電性を維持しながら光吸収を最大化するため、高い透明性が要求される。

反射防止コーティングやバリアフィルムなどの保護層も設計に不可欠です。反射防止膜は反射を最小限に抑えることで光の損失を減らし、太陽電池の全体的な効率を高める。一方、バリア・フィルムは、時間の経過とともに性能を低下させる湿気や酸素などの環境要因から、繊細な内部層を保護する。

これらの層の相互作用は、それぞれが太陽電池の性能に最適に寄与するように綿密に設計されている。この多層アプローチは、エネルギー変換効率を高めるだけでなく、太陽電池の動作寿命を延ばし、薄膜技術を現代の太陽光発電システムの要にしている。

光学コーティングのための薄膜設計

反射防止コーティングなどの光学コーティングは、光の干渉と多層構造の原理を利用し、透過率を高め、反射を最小限に抑えるように綿密に設計されています。これらのコーティングは、民生用電子機器から高度な科学機器まで、無数の用途に不可欠です。これらのコーティングに使用される基本的な材料には、二酸化ケイ素(SiO2)やフッ化マグネシウム(MgF2)が含まれることが多く、これらはその明確な光学特性と様々な成膜技術との適合性のために選択されます。

光学コーティングの設計は単なる材料選択にとどまらず、層厚と屈折率の高度な相互作用が必要です。例えば、分布ブラッグ反射鏡(DBR)は、高屈折率材料と低屈折率材料を交互に蒸着して高反射率を実現する代表的な例です。これらの層を形成するために斜角蒸着技術が頻繁に採用されており、その結果、3つの周期を持つ単一材料のDBRが72.7%の反射率を達成するなど、理論的予測に近い反射率が得られている。

さらに、光学コーティングは静的な用途に限定されるものではない。フレキシブル・ディスプレイのような動的な環境では、さまざまな機械的ストレスの下でもコーティングの完全性と性能を維持する必要があり、極めて重要な役割を果たします。このような適応性は、現代技術における光学コーティングの汎用性と堅牢性を際立たせている。

本質的に、薄膜光学コーティングの設計は、科学的精度と実用的応用の微妙なブレンドであり、各層が全体的な光学性能に最適に寄与することを保証する。この綿密なアプローチにより、コーティングは、意図された用途の機能要件を満たすだけでなく、それを上回ることを保証します。

薄膜システム設計の考慮事項

材料の選択

薄膜の設計を成功させるためには、フィルムの性能と機能性に直接影響する材料の選択が極めて重要です。材料選択時には、材料の物理的・化学的特性、基板との適合性、成膜プロセス中に起こりうる相互作用など、いくつかの重要な要素を考慮する必要があります。

物理的および化学的特性

材料の物理的・化学的特性は設計プロセスの基本です。これらの特性には以下が含まれます:

- 光学特性:透明性、反射率、吸光度。光学コーティングや太陽電池のような用途に極めて重要である。

- 電気的特性:導電率と抵抗率。電子機器や太陽電池の用途に不可欠。

- 機械的性質:耐久性、信頼性に重要な硬度、柔軟性、耐摩耗性。

基板との適合性

基板との適合性も重要な検討事項です。基板の材質は、薄膜の密着性と安定性に大きく影響します。一般的な基板材料には以下のようなものがある:

- シリコン:半導体用途に広く使用されている。

- ガラス:光学、ディスプレイ用途に人気。

- プラスチック:フレキシブルエレクトロニクスやパッケージングに使用される。

成膜中の潜在的相互作用

成膜中の潜在的な相互作用は、フィルム特性のばらつきにつながる可能性がある。物理的気相成長法(PVD)、化学的気相成長法(CVD)、溶液法などの技術は、それぞれ材料の相互作用に独自の影響を与えます。例えば

- PVD:一般的に密着性に優れた高品質の膜が得られるが、真空条件が必要な場合がある。

- CVD:複雑な化合物の成膜が可能だが、高温と化学反応を伴うことがある。

- 溶液法:大規模生産のためのコスト効率の高いアプローチを提供するが、最適な性能を得るために後処理が必要になる場合がある。

材料を慎重に選択し、これらの要因を考慮することで、エンジニアは特定の性能要件やアプリケーションのニーズを満たす薄膜を設計することができます。

成膜プロセスの最適化

成膜プロセスは薄膜の品質を決定する重要な要素であり、所望の薄膜特性を実現するために綿密な最適化が必要です。この最適化には、適切な蒸着技術の選択と主要なプロセスパラメーターの微調整という2つのアプローチが含まれます。

蒸着技術

様々な成膜技術があり、それぞれ異なる材料や用途に適しています。一般的な方法には次のようなものがある:

- 物理蒸着法(PVD):高品質で緻密な膜に適しており、優れた機械的・電気的特性を必要とする用途によく用いられる。

- 化学気相成長法(CVD):複雑な高温膜に最適で、膜組成や膜厚を精密に制御できる。

- 溶液法:大面積コーティングやフレキシブル基板に適しており、多様な機能性膜の成膜が可能。

プロセスパラメーター

最適な膜特性を得るためには、プロセスパラメーターの微調整が不可欠です。主なパラメータは以下の通り:

| パラメータ | 膜質への影響 |

|---|---|

| 温度 | フィルムの密着性、密度、応力に影響する。温度が高いほど、緻密でストレスの少ないフィルムが得られることが多いが、基材が損傷することもある。 |

| 圧力 | 粒子の平均自由行程に影響し、フィルムの密度と均一性に影響する。通常、圧力が低いほど膜は緻密になり、圧力が高いほど膜の密着性が高まる。 |

| 雰囲気 | フィルムの化学的環境を決定し、フィルムの組成や特性に影響を与える。不要な反応を防ぐため、制御された雰囲気(不活性ガスなど)が使用されることが多い。 |

成膜技術を注意深く選択し、これらのパラメーターを最適化することで、望ましい光学的、電気的、機械的特性を持つ膜を得ることができ、幅広い用途への適合性が保証される。

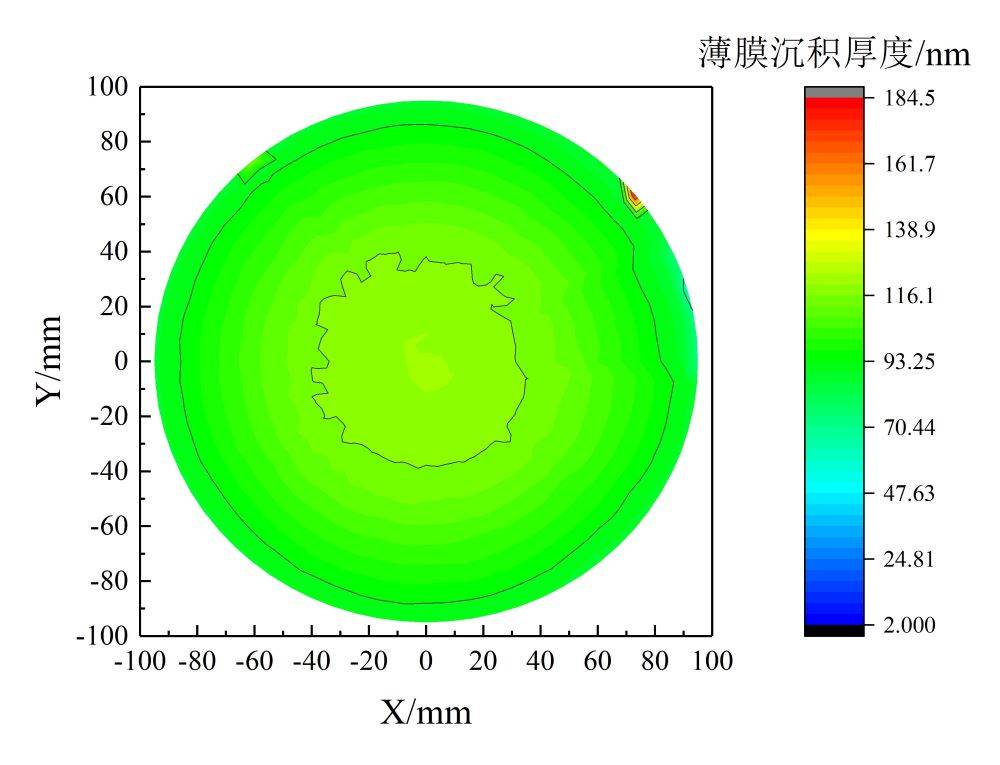

膜厚と均一性

薄膜システムの機能的信頼性と一貫性を確保するためには、膜厚を正確に制御することが最も重要です。不均一なフィルム層は、不安定な性能や装置の潜在的な損傷など、無数の問題につながります。これは、蒸着膜厚の均一性が不可欠な用途では特に重要です。

例えば、太陽電池の製造では、膜厚のわずかなばらつきがエネルギー変換効率に大きく影響します。同様に、光学用コーティングでは、膜厚が均一でないと材料の光学特性に差が生じ、最終製品の性能に影響を及ぼす可能性がある。

最適な膜厚と均一性を得るためには、蒸着速度、温度、その他のプロセスパラメーターなど、さまざまな要因を管理する必要がある。薄膜の場合、適度な蒸着速度で十分なことが多いが、厚膜の場合、より速い蒸着速度が必要になることもある。目標は、速度の要求と正確な膜厚制御の必要性の間でバランスを取ることです。

| ファクター | 膜厚と均一性への影響 |

|---|---|

| 蒸着速度 | 成膜速度を制御し、膜厚と均一性に影響を与える。 |

| 温度 | 膜の微細構造と密着性に影響し、均一な膜厚を維持するために重要。 |

| プロセスパラメーター | 圧力や雰囲気などの要素を含み、安定した膜質を確保するために最適化する必要があります。 |

均一性の過不足を避けるためには、アプリケーション固有の要件を理解することが重要です。これには、屈折率などの望ましいフィルム特性と、それらが基板やシステム内の他の層とどのように相互作用するかについての十分な知識が必要です。薄膜と基板間の適切な接着も、製品不良の原因となる層間剥離を防ぐために不可欠です。成膜技術、基板の準備、界面処理などの要素はすべて、この達成に一役買っています。

後処理プロセス

後処理工程は、薄膜の性能と安定性を向上させる上で極めて重要な役割を果たします。例えばアニール やスクライビング などの技術が一般的に採用されている。例えばアニーリングは、フィルムを特定の温度まで加熱した後、ゆっくりと冷却することで、内部応力を低減し、フィルムの構造的完全性を向上させることができる。一方、スクライビングは、太陽電池のような用途に必要な精密なパターンを作ったり、フィルムを細かく分割したりするのに使われる。

これらの後処理は、フィルムの微細構造や特性を大きく変化させる。例えば、アニール処理によって結晶粒が再結晶化し、フィルムの機械的強度や導電性が向上する。同様に、スクライビングはフィルムの柔軟性と基板への密着性を向上させる。しかし、これらの利点には、アプリケーションの特定の要件に基づいて慎重に調整する必要があります。

| 工程 | 工程 | フィルム特性への影響 |

|---|---|---|

| アニール | 加熱と徐冷 | 構造的完全性を高め、内部応力を低減し、機械的強度と電気伝導性を向上させる。 |

| スクライビング | 正確なパターン形成や分割 | 太陽電池のような用途に必要な柔軟性と接着性を向上させる。 |

アニールの温度や時間、スクライビングの精度など、後処理プロセスの選択と関連するパラメーターは、フィルムの使用目的に合わせて綿密に調整する必要があります。これにより、フィルムは最初の設計段階で設定された期待性能を満たすだけでなく、それを上回ることができるのです。

機能テストと評価

設計段階が完了したら、薄膜システムを厳密な機能試験と評価にかけることが不可欠です。この重要なステップでは、システムが事前に定義された期待性能を満たすだけでなく、それを上回ることを保証します。テスト・レジメンは、フィルムの機能性のさまざまな側面を探るために綿密に設計された、包括的な評価の数々を含んでいます。

機能評価における主な試験

-

光学試験:透過率、反射率、吸光度など、フィルムの光学特性を測定します。これらの測定基準は、特に光学コーティングや太陽電池のように、正確な光管理が不可欠な用途では極めて重要です。

-

電気試験:導電率や抵抗率などのフィルムの電気的特性を評価し、設計仕様に合致していることを確認します。これは、フィルムが回路の部品として機能する電子用途では特に重要です。

-

環境試験:フィルムの耐久性と安定性を検証するために、さまざまな環境条件にさらされます。温度変化、湿度、化学薬品への暴露など、実際のシナリオをシミュレートし、フィルムの回復力を評価します。

総合評価の重要性

これらのテストの徹底が最も重要である。この段階で検出された欠点は、フィルムシステムが配備される前に対処することができ、それによって潜在的な不具合を軽減し、全体的な信頼性を高めることができます。各テストは、フィルム性能の最適化に貢献する貴重なデータを提供し、意図された用途で最適に機能することを保証します。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 実験用フロートソーダライム光学ガラス

- 400-700nm波長反射防止ARコーティングガラス

- 耐高温光学石英玻璃板