蒸着シリコンカーボン(VPD-SiC)の紹介

VPD-SiCの利点

VPD-SiCは、いくつかの重要な分野で従来の材料よりも大幅に向上しており、先進的なバッテリー・アプリケーションにとって優れた選択肢となっています。第一に初回効率 VPD-SiCの初回効率は著しく高く、これはより効果的な初期充放電サイクルとエネルギー損失の低減につながります。この改善は、様々な産業で高性能バッテリーを迅速に展開する上で極めて重要である。

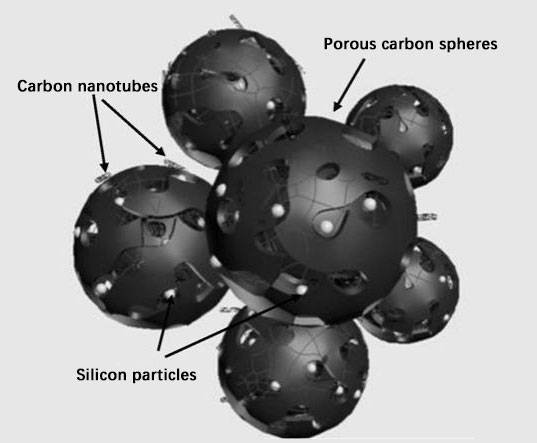

さらに、VPD-SiCは以下を大幅に向上させる。エネルギー密度.多孔質炭素マトリックス内にシリコン粒子を統合することで、この材料は単位体積または質量当たりにより多くのエネルギーを蓄えることができ、動作時間の延長と充電頻度の低減を実現する。これは、携帯電子機器、電気自動車、再生可能エネルギー貯蔵システムに特に有利である。

またサイクル性能 VPD-SiCのサイクル性能も優れており、繰り返しの充放電サイクルにおける安定性が向上している。この耐久性は、電池システムの寿命と信頼性にとって極めて重要であり、劣化することなく長期間にわたって安定した性能を発揮します。

さらにVPD-SiCはセル膨張 を効果的に緩和する。充放電過程における体積膨張の低減は、バッテリーの構造的完全性の維持に役立ち、その結果、バッテリーの寿命と安全性が向上します。

またコスト削減VPD-SiCは有望な工業化の可能性を秘めています。合理化された合成プロセスは、原材料の効率的な使用と相まって、より費用対効果の高い生産方法につながる可能性がある。この経済的メリットは、生産規模を拡大し、高性能電池をより身近なものにするために不可欠である。

全体として、VPD-SiCの初回効率、エネルギー密度、サイクル性能、セル拡大、コスト削減における包括的な利点は、次世代のバッテリー技術にとって変革的な材料となる。

VPD-SiC技術の主なステップ

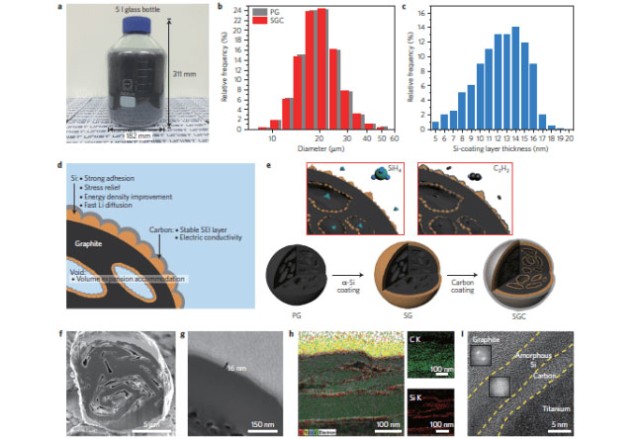

シリコン-炭素(SiC)負極材料を作るための気相成長(VPD)プロセスは、高性能エネルギー貯蔵ソリューションを実現するためのいくつかの重要なステップを統合した多段階手順である。この技術は、多孔質炭素骨格の準備、シリコン粒子の蒸着、炭素層コーティングの塗布という3つの主要段階に分けることができる。

-

多孔質炭素骨格の調製:

- VPD-SiCプロセスの基礎である多孔性炭素骨格は、材料全体の性能を高める強固な骨格を提供するために、細心の注意を払って作られる。この工程は、負極の容量とサイクル安定性を向上させるために不可欠な、高い比表面積と優れた導電性を持つ構造を作り出すために不可欠である。

-

シリコン粒子の蒸着:

- 多孔質カーボンの骨格が形成されると、次のステップでは細孔内にシリコン粒子を析出させる。これは通常、シランガスの使用によって達成される。シランガスは、炭素マトリックス内でのシリコンの形成に極めて重要な役割を果たす。析出プロセスは、温度やガス流量などのパラメータに非常に敏感であり、均一な粒子分布と最適な材料特性を確保するためには、これらのパラメータを正確に制御する必要がある。

-

カーボン層コーティング:

- VPD-SiC技術の最終段階は、カーボン層によるシリコン-カーボン複合材料のコーティングです。この層は、シリコン粒子を劣化から保護し、材料の導電性を向上させ、さらに機械的安定性を提供するという複数の役割を果たします。炭素コーティングは通常、化学気相成長法(CVD)またはその他の類似技術によって施され、シリコン粒子を効果的に封じ込める均一かつ連続的な層を確保する。

これらの各工程は相互に依存しており、これらをうまく統合することが、現代のエネルギー貯蔵アプリケーションの厳しい要求を満たす高品質のシリコン-炭素負極材料を製造する上で極めて重要である。

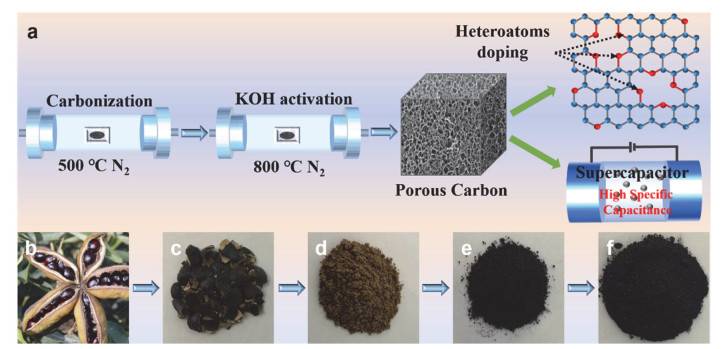

多孔性炭素材料の合成

多孔性炭素の重要性

多孔性炭素材料は、シリコン-炭素アノードの最適化において極めて重要な役割を果たし、その全体的な性能を大幅に向上させる。この性能向上は、主に多孔性炭素に固有のいくつかの重要な特性に起因する。

第一に、多孔質カーボンの高い比表面積は、シリコン粒子を堆積させるための広範なプラットフォームを提供する。この大きな表面積により、シリコン粒子が均一に分散され、陽極の構造的完全性と性能を維持する上で極めて重要である。

第二に、多孔質カーボンの優れた電気伝導性により、負極材料内での効率的な電子移動が促進される。この特性は、負極の長期性能と耐久性に不可欠な、高いエネルギー効率の維持と内部抵抗の低減に不可欠である。

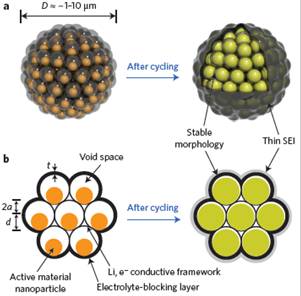

最後に、多孔質炭素の優れた機械的安定性は、負極の構造的弾力性に寄与する。この安定性は、充電と放電を繰り返すサイクルにおいて特に重要であり、シリコン粒子が受ける体積変化を緩和し、劣化を防いで負極の寿命を延ばすのに役立つ。

まとめると、高い比表面積、優れた電気伝導性、優れた機械的安定性を併せ持つ多孔質炭素材料は、電池技術におけるシリコン-炭素負極の進歩に欠かせないものとなっている。

合成に関する考察

シリコン-炭素アノード用の多孔性炭素材料を合成する際には、最適な性能とスケーラビリティを確保するために、いくつかの重要な要素を綿密に考慮する必要がある。細孔構造の設計は、リチウム化および脱リチウム化サイクル中の体積変化に対応する材料の能力に直接影響するため、最も重要である。うまく設計された細孔構造は、負極のサイクル安定性と容量保持を大幅に向上させることができる。

前駆体の選択も極めて重要な側面である。前駆体の選択は、多孔質炭素の最終的な特性だけでなく、合成の容易さや材料のコストにも影響する。炭素収率が高く、灰分が少ない前駆体は、均一で導電性の炭素マトリックスの形成を容易にするため、一般的に好ましい。さらに、前駆体は、大規模製造の実現可能性を確保するために、スケーラブルな製造技術に適合していなければならない。

大規模生産のためのスケーラビリティは、譲れない考慮事項である。合成プロセスは工業規模のリアクターに適応可能でなければならず、安定した品質と収率を確保しなければならない。これには、多孔質炭素内にシリコン粒子を均一に析出させるために、温度、圧力、反応剤濃度などの反応条件を最適化することが含まれる。さらに、このプロセスは、エネルギー消費と廃棄物の発生を最小限に抑え、持続可能な製造方法に合致させる必要がある。

まとめると、ケイ素-炭素アノード用の多孔性炭素材料の合成には、性能と産業応用の両方の要求を満たすために、細孔構造設計、前駆体の選択、およびスケーラビリティのバランスをとる全体的なアプローチが必要である。

シランと蒸着プロセス

シランガスの役割

シランガス(SiH₄)は、ケイ素-炭素負極材料の製造における重要なステップである、多孔質炭素構造内でのケイ素粒子の堆積において、極めて重要な役割を果たしている。このプロセスの有効性は、シランの特性を注意深く管理することと、蒸着パラメーターの複雑なバランスにかかっている。

シランを使用する際の主な課題のひとつは、環境条件に敏感であることである。例えば、蒸着チャンバーに酸素を導入するとSiOHが生成され、シリコン膜の品質が損なわれる。逆に酸素がない場合は、純度が高く成膜に適したアモルファスシリコン膜が得られる。このことは、不要な化学反応を防ぐために成膜環境を正確に制御する必要性を強調している。

さらに、シランのコストと入手可能性は、大規模生産の実現可能性を左右する重要な要因である。この材料はその反応性の性質から慎重に扱わなければならず、リスクを軽減するために特殊な装置と安全プロトコルが必要となる。さらに、成膜プロセスでは、シランと酸素やキセノンなどの他のガスの微妙なバランスが必要であり、望ましいシリコン-炭素複合材料を実現するためには、そのバランスが重要である。

蒸着プロセスを最適化するためには、シランの導入速度を中程度に保つことが不可欠である。シランが過剰になるとSIHが生成され、酸素が過剰になるとSiOHが生成され、どちらも最終製品の品質を低下させる。適切なバランスを達成することは、アモルファスで硬いシリコン膜を得るために極めて重要であり、これにより負極の性能特性が向上する。

まとめると、蒸着プロセスにおけるシランガスの役割は多面的であり、高品質のシリコン-炭素負極材料を確実に製造するためには、その化学的特性を深く理解し、蒸着パラメーターを注意深く管理する必要がある。

蒸着プロセスパラメーター

蒸着プロセスパラメータは、シリコン-炭素(Si-C)負極材料の品質と性能を決定する上で極めて重要な役割を果たします。重要なパラメータには、蒸着温度、反応条件、厳格な安全対策などがあり、それぞれが最終製品の特性に大きく影響します。

温度の影響

蒸着温度は、多孔質炭素マトリックス内のシリコン粒子の均一性と密度に直接影響する重要な要因である。温度が高いほど、カーボン細孔内へのシランガスの拡散が促進され、より均一な析出につながります。しかし、過度に高い温度は炭素構造の熱劣化を引き起こし、機械的安定性と比表面積を低下させる。したがって、析出温度を最適化することは、これらの相反する効果のバランスをとるために不可欠である。

反応条件

ガス流量や圧力などの反応条件も同様に重要である。これらの条件は、成膜室内での反応物の滞留時間とシリコン粒子の形成速度を決定する。例えば、ガス流量が大きいと滞留時間が短くなり、シリコン析出の均一性が低下する可能性がある。逆に、流量が少ないと析出プロセスが向上するが、目詰まりやその他の操作上の問題が発生するリスクが高まる可能性がある。したがって、最適なシリコン-炭素材料特性を得るためには、これらの条件を正確に制御する必要がある。

安全対策

シランガスの危険な性質を考慮すると、蒸着プロセスでは厳格な安全対策が不可欠である。これらの対策には、高度なガス検知システムの使用、緊急停止プロトコル、漏出や爆発のリスクを軽減するための強固な換気システムなどが含まれる。安全な作業環境を確保することは、作業員を保護するだけでなく、工業規模の生産に不可欠な蒸着プロセスの信頼性と一貫性を保証する。

まとめると、析出プロセスパラメータ(温度、反応条件、安全対策)は、シリコン-炭素負極材料の性能と品質に複雑に関連している。これらのパラメーターを最適化することは、材料の電気化学的特性を向上させ、大規模な応用への実行可能性を確保するために不可欠である。

蒸着装置

成膜装置の種類

ロータリーキルンおよび流動床は、シリコン-炭素負極材料の蒸着プロセスで使用される主なタイプの装置です。各装置にはそれぞれ異なる利点と課題があり、最適な材料特性とスケーラビリティを達成するために重要な考慮事項です。

ロータリーキルン

- 操作の簡素化:ロータリーキルンは操作が比較的簡単なので、初期の実験や小規模生産に適しています。

- 費用対効果:一般に、設備投資と操業コストの両面で費用対効果が高く、パイロット規模のプロジェクトに有利です。

- 柔軟性:ロータリーキルンは、様々な前駆体原料の取り扱いに柔軟性があり、様々な成膜条件に適合させることができる。

流動床

- 均一性と効率性:流動床は、粒子分布の優れた均一性と高いシランガス利用率で知られています。その結果、材料特性がより安定し、全体的な性能が向上します。

- 強化された安全対策:流動床を使用する場合、シランガスの反応性が高いため、厳格な安全プロトコルが必要となります。ガス漏れやその他の危険に関するリスクを軽減するためには、高度な安全システムと継続的な監視が不可欠です。

- 複雑性と信頼性:その利点にもかかわらず、流動床はより複雑であり、継続的で安定した運転を保証するために高い信頼性が要求される。この複雑さは、工業規模の生産にスケールアップする際の課題となりうる。

まとめると、ロータリーキルンがより単純でコスト効率の高い解決策を提供する一方、流動床は、複雑さと安全性の要求が増すものの、均一性と効率を向上させる。装置の選択は、生産プロセスの具体的なニーズと規模に依存する。

工業化における課題

流動床を用いたシリコン-炭素負極材料の大規模生産には、いくつかの重大な課題がある。これらの課題は主に、連続運転の確保、成膜プロセスの均一性の維持、高いシランガス利用率の達成を中心に展開される。

主なハードルのひとつは、以下の必要性である。装置とプロセスの最適化.流動床は、優れた均一性とシラン利用率を提供する一方で、温度、ガス流量、粒度分布などのさまざまなパラメーターを綿密に制御する必要がある。これらの最適条件から逸脱すると、材料特性に一貫性がなくなり、陽極の全体的な性能に悪影響を及ぼす可能性がある。

さらに信頼性と安全性 が重要である。反応性が高く爆発する可能性のあるシランガスを使用するため、強固な安全対策と継続的な監視が必要となる。このため、工業化プロセスが一層複雑になり、安全で効率的な運転を確保するための高度な自動化および制御システムが要求される。

さらに拡張性 流動床プロセスの拡張性は、重大な懸念事項である。実験室規模の実験から本格的な工業生産に移行するためには、より大容量で同レベルの制御と均一性を維持する方法を慎重に検討する必要がある。これには多くの場合、装置のアップグレードやプロセスの強化に多額の資本投資が必要となる。

まとめると、流動床はシリコン-炭素アノードの生産に有望な利点を提供する一方で、その工業化には技術上および運用上の大きな課題を克服する必要がある。これには、装置とプロセスの最適化、信頼性と安全性の確保、大規模な連続生産を実現するための拡張性の問題への対処などが含まれる。

関連製品

- ラボ用CVDホウ素ドープダイヤモンド材料

- ラボ用カスタムCVDダイヤモンドコーティング

- 電気化学実験用ガラスカーボンシートRVC

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置