グラフェンとその合成法の紹介

歴史的背景とグラフェンの発見

カーボンナノ材料の研究は、1985年にフラーレンが、1991年にカーボンナノチューブが発見されて以来、材料研究の焦点となってきた。これらの材料は、そのユニークな構造的・電子的特性によって特徴づけられ、科学的探求に新たな道を開いた。なかでもグラフェンは、とりわけ興味深い材料として際立っている。当初、グラフェンは、その2次元構造が古典物理学の原理に反しているため、熱力学的に不安定であると考えられていた。しかし2004年、マンチェスター大学の科学者たちがグラフェンの単離に成功し、材料科学の境界を塗り替える画期的な成果を挙げた。

グラフェンの単離は、粘着テープを使ってグラファイトを機械的に剥離するという、シンプルかつ独創的な方法によって達成された。アンドレ・ガイムとコンスタンチン・ノボセロフによって開発されたこの方法は、単層グラフェンの製造が可能であることを示しただけでなく、その潜在的な応用への関心を一気に高めた。グラフェンの発見に続いて、高い電気伝導性、卓越した機械的強度、熱伝導性など、その驚くべき特性について多くの研究が行われた。これらの特性は、原子レベルの厚みと相まって、エレクトロニクスから複合材料まで、さまざまな分野で比類ない可能性を秘めた材料としてグラフェンを位置づけた。

グラフェンの単離に成功したことで、2次元材料の限界に関する長年の信念も覆された。このブレークスルーは、安定した二次元炭素構造の存在を立証しただけでなく、他の二次元材料のさらなる研究に拍車をかけ、ナノ材料研究の幅を広げた。したがって、グラフェンの発見は、炭素系材料の理解を進めただけでなく、材料科学における将来の革新の基礎を築いたのである。

材料調製の重要性

材料の綿密な調製は、その本質的な特性を掘り下げ、無数の用途を明らかにするために不可欠である。長年にわたり、科学界はグラフェンの調製法を数多く考案し、それぞれが収量と品質の大幅な向上に貢献してきた。こうした進歩は、グラフェンのユニークな特性に対する理解を深めるだけでなく、さまざまな分野でグラフェンの可能性を活用することを目的とした研究の波にも拍車をかけている。

最も注目すべき方法のひとつが化学気相成長法(CVD法)で、これは高品質で大面積のグラフェン合成の要として登場した。この方法は、基板表面で炭素含有化合物を高温で分解するもので、その簡便さと有効性から広く採用されている。制御された環境と精密な条件下で生成されるグラフェンは、基礎研究と実用化の双方にとって極めて重要な特性を誇っている。

さらに、グラフェン調製技術の開発は、多様な科学分野からの知見を取り入れた共同作業であった。例えば、Geimのグループが開拓したテープストリッピング法や、官能基を利用して酸化グラフェン層を分離するケミカルストリッピング法は、それぞれ独自の利点を提供し、より広範な知識基盤に貢献してきた。これらの方法は、炭化ケイ素(SiC)エピタキシャル成長法などの他の方法と並んで、グラフェン合成の多面的なアプローチを浮き彫りにしている。

要するに、グラフェン調製技術の進化は、科学的探究と技術革新の推進における材料調製の重要性を強調しているのである。研究がこれらの方法を改良し続けるにつれて、グラフェンの潜在的な用途は拡大し、エネルギー、エレクトロニクス、そしてそれ以外の分野での飛躍的な進歩が期待される。

グラフェンの主な調製法

テープストリッピング法

テープストリッピング法は、2004年にGeimのグループによって開拓された、グラフェンを単離するための画期的な技術である。この方法は、テープの粘着特性を利用して、高配向熱分解グラファイト(HOPG)や薄片状グラファイトの層を系統的に剥離する。粘着テープの貼付と剥離を繰り返すことで、単層や数層のグラフェンが得られるまで、丹念に層を除去することができる。

この技術は、高品質なグラフェンを製造するためのシンプルさと有効性において、特に注目に値する。このプロセスでは、テープをグラファイト表面に貼り付け、しっかりと押し付けて接触させた後、素早く剥がす。この作業によって、グラファイトの最上層がはがれ、テープに転写される。この工程を複数回繰り返すことで、単層または数層のグラフェンが得られるまで、残りのグラファイトの厚みを徐々に減らしていく。

こうして得られたグラフェン層は、さまざまな基板上に転写されるが、その後の特性評価や応用プロセスへの適合性から、シリコンウェーハが一般的な選択肢となっている。この方法は、グラフェンの特性に関する初期の研究に役立っており、さらなる研究のためにサンプルを入手する信頼性の高い手段を提供している。

| 利点 | 限界 |

|---|---|

| シンプルでコスト効率が高い | 労働集約的で時間がかかる |

| 高品質の単分子膜が得られる | 大面積生産には拡張性に限界がある |

| 基礎研究向き | 汚染を避けるために慎重な取り扱いが必要 |

テープストリッピング法は、その限界にもかかわらず、グラフェン研究の歴史における礎石であり、この分野における初期のパイオニアたちの創意工夫と機知を示すものである。

化学的剥離法

化学的剥離法は、グラファイト層に官能基を導入してグラフェンを調製する高度な技術である。このプロセスは、層間の間隔を大幅に広げ、超音波や急拡大などの方法によって酸化グラフェン層の分離を容易にする。

特に超音波は、このプロセスにおける強力なツールである。超音波は、グラファイトの層間結合を効果的に破壊する機械的振動を発生させ、酸化グラフェンの剥離を促進する。同様に、急激な圧力変化や温度変化を利用して層を分離させる急速膨張法も、同様の効果を得るために用いられることが多い。

酸化グラフェンの分離に成功したら、次のステップでは還元を行う。この還元工程は、酸化グラフェンを純粋なグラフェンに変える重要な工程である。ヒドラジンなどの薬剤を用いた化学的還元や、高温処理による熱的還元など、さまざまな還元方法がある。それぞれの方法には利点と課題があり、最終的なグラフェンの品質や特性に影響を与える。

この方法は、比較的高い効率で大量のグラフェンを生産できる点で特に注目に値する。しかし、最終製品の品質を確保するためには、化学的・物理的パラメーターを注意深く制御する必要がある。還元後に得られるグラフェンは、電気的、熱的、機械的特性が向上しており、材料科学や技術における幅広い用途に適している。

炭化ケイ素(SiC)エピタキシャル成長法

炭化ケイ素(SiC)基板上へのグラフェンのエピタキシャル成長には、高温・超高真空条件下での高度なプロセスが必要である。このプロセスでは、シリコン原子が揮発して炭素原子が残り、それが合体してSiC表面にグラフェン層が形成される。この方法は、大面積の単層グラフェンを卓越した品質で製造するのに特に有利であり、さまざまなエレクトロニクス用途に好まれる技術となっている。

高温・真空条件に加えて、エピタキシャル成長法は、化学気相成長(CVD)技術を取り入れることでさらに向上させることができる。これにより、単結晶SiC膜にn型およびp型ドーパントを導入するように調整できる、シリコンウェーハ基板上の3Cおよび6H-炭化ケイ素(SiC)の成長が可能になる。炭化ケイ素の結晶を作る方法は他にもあるが、CVDは、高性能エレクトロニクス製造に不可欠な、比較的厚く不純物のないSiC結晶を開発するためのコスト効率の高いアプローチであることが証明されている。

これらの技術を組み合わせることで、高品質のグラフェンを確実に形成できるだけでなく、ドーピングなどの高度な機能性の統合も可能になる。このため、SiCエピタキシャル成長法は、グラフェン製造法における汎用性の高い強力なツールとなっている。

化学気相成長(CVD)法

化学気相成長法(CVD)は、高品質・高性能の固体材料、特に薄膜を製造するために半導体産業で広く採用されている高度な真空蒸着技術である。この方法では、基板(通常はウェハー)を1つまたは複数の揮発性前駆体にさらす。これらの前駆体は、基板表面で化学反応または分解プロセスを経て、目的の材料が成膜される。これらの反応による一般的な副生成物は、通常、反応チャンバー内のガス流によって除去され、クリーンな成膜環境が確保される。

グラフェン製造の場合、CVDはメタンやその他の炭素含有化合物を主な炭素源として利用する。このプロセスでは、基板表面でこれらの化合物が高温で分解され、グラフェン層の成長が促進される。この技術は、操作が簡単でスケーラビリティがあることから、特に好まれている。さらに、CVD法は、構造的完全性と電子特性を特徴とする高品質グラフェンの製造に優れている。大面積成長が可能なこの方法は、その魅力をさらに高め、グラフェンをベースとしたデバイスや材料の製造の要となっている。

CVDはさまざまな形式で実施されており、それぞれ化学反応の開始方法が異なる。主なタイプは以下の通りである:

- ホットウォール熱CVD:バッチ式で、制御された大規模生産環境に適している。

- プラズマアシストCVD:プラズマを利用して反応速度を高め、蒸着材料の品質を向上させる。

これらのバリエーションは、CVDの多用途性と適応性を強調するものであり、グラフェン調製法における汎用性の高いツールとなっている。

CVD法によるグラフェンの作製

CVD成長メカニズム

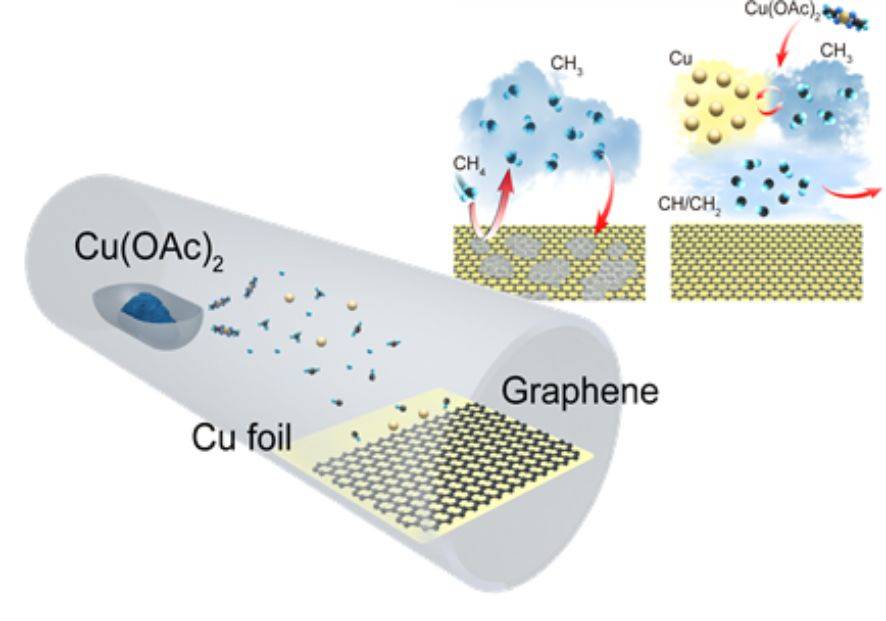

グラフェン合成のための化学気相成長(CVD)プロセスには、浸炭と表面成長という2つの主要なメカニズムがある。これらのメカニズムは、ニッケルや銅など、使用する金属基板の種類によって大きく異なる。

ニッケルなどの金属基板の場合、浸炭プロセスが支配的である。このプロセスでは、炭素原子が真空環境に導入され、ニッケル基材に浸透する。温度が上昇すると、炭素原子がニッケル格子内に拡散し、炭化ニッケルが形成される。冷却すると、過飽和状態の炭素原子がニッケル格子から析出し、表面にグラフェン層が形成される。このメカニズムでは、大きく連続したグラフェンシートが形成されるのが特徴である。

対照的に、銅基板は主に表面成長メカニズムを促進する。ここでは、炭素原子が高温で銅表面に吸着する。この炭素原子が核となり、グラフェンアイランドへと成長する。浸炭プロセスとは異なり、表面成長メカニズムでは、孤立した小さなグラフェンドメインが形成される。マイクロ波プラズマCVD(MPCVD)のフットプリントが小さく、プロセス制御が優れているため、この表面成長プロセスの効率が向上し、グラフェン合成の一般的な選択肢となっている。

| 成長メカニズム | 金属基板 | プロセス | 結果 |

|---|---|---|---|

| 浸炭 | ニッケル | 炭素原子が基板に浸透・拡散し、炭化ニッケルが形成され、冷却するとグラフェンに析出する。 | 大きく連続したグラフェンシート。 |

| 表面成長 | 銅 | 炭素原子が表面に吸着して核となり、グラフェンアイランドへと成長する。 | 小さな孤立したグラフェンドメイン。 |

炭素源の選択

グラフェン合成の化学気相成長(CVD)プロセスでは、メタン、エチレン、アセチレンなどの炭化水素ガスを炭素源として用いるのが一般的である。これらのガスの選択は任意ではなく、成長温度や得られるグラフェン層の構造的完全性に直接影響する。例えば、安定性が高く、適度な温度で分解しやすいメタンはしばしば好まれるが、エチレンは炭素含有量が高いため、成長速度を速めることができる。

| 炭素源 | 標準的な成長温度 | 長所 | 短所 |

|---|---|---|---|

| メタン | 900-1100°C | 安定、分解しやすい | 成長速度が遅い |

| エチレン | 700-900°C | 成長速度が速い | 欠陥のリスクが高い |

| アセチレン | 600-800°C | 非常に速い成長 | 欠陥の発生が多い |

炭素源の選択は、生成されるグラフェンの品質と均一性にも影響する。例えば、アセチレンを使用すると、グラフェンの形成は速いが、ガスの反応性が高いため、欠陥が多く発生する可能性がある。逆にメタンを用いると、速度は遅いものの、欠陥の少ない高品質のグラフェンが得られる傾向がある。

従来の方法に加えて、プラズマアシストCVDは、高品質のグラフェン生成を維持しながら成長温度を下げる有望な技術として浮上してきた。この方法は、プラズマの高エネルギーを利用して炭化水素の分解を促進し、グラフェンの成長に必要な熱収支を低減する。これは、高温に耐えられない基板に特に有効であり、グラフェン合成に使用できる材料の幅を広げる。

炭素源を慎重に選択し、プラズマアシストCVDのような高度な技術を採用することで、研究者は成長条件を最適化し、エレクトロニクス、エネルギー、複合材料への実用化に不可欠な高品質で大面積のグラフェンを実現することができる。

成長基板に関する考察

グラフェン合成に化学気相成長法(CVD)を用いる場合、成長基板の選択は極めて重要である。一般的に使用される金属箔にはニッケルや銅があり、それぞれに異なる利点と課題がある。

基板選択の主な要因

| 要因 | ニッケル | 銅 |

|---|---|---|

| 融点 | 融点が高いため、処理温度を高くできる。 | 融点が低いため、より制御された成長条件が必要となる。 |

| 溶解炭素量 | 炭素の溶解度が高く、グラフェン層の形成を促進する。 | 溶解度が低いため、表面結合型グラフェンの成長につながる。 |

| 金属炭化物の安定性 | 安定した炭化物が形成され、グラフェンの核生成と成長を助ける。 | 安定性の低い炭化物は、成長プロセスを複雑にする。 |

ニッケルは融点が高いため、より高い加工温度に耐えることができ、これは炭素源の分解に不可欠である。しかし、炭素の溶解度が高いため、炭素原子が基板の奥深くまで入り込み、多層グラフェンの形成につながる可能性がある。一方、銅は融点が低いため、より精密な温度制御が必要となるが、炭素溶解度が低いため、単層グラフェンの成長が促進され、多くの用途で好まれる。

金属炭化物の安定性も重要な役割を果たす。ニッケル基板に含まれる安定した炭化物は、グラフェンの核生成と成長に、より制御された環境を提供することができるが、銅に含まれる安定性の低い炭化物は、グラフェン形成プロセスにばらつきをもたらす可能性がある。

まとめると、ニッケル基材と銅基材にはそれぞれ長所があるが、最終的には、求めるグラフェン特性とアプリケーションの具体的な要件によって選択することになる。

成長条件

グラフェン合成のための化学気相成長(CVD)における成長条件は、得られるグラフェンの品質と収率に大きく影響する重要なパラメータである。これらの条件には以下が含まれる。ガス圧力,キャリアガスの種類および成長温度.これらの因子はそれぞれ、グラフェン層の形成と特性において明確な役割を果たしている。

ガス圧力:CVD リアクター内の圧力は、基板上の炭素原子の拡散と滞留時間に影響を与える。圧力が高いと炭素原子の衝突が増加し、グラフェンの核生成と成長が促進される可能性がある。逆に圧力が低ければ、欠陥が発生しにくくなり、高品質のグラフェンが得られる。

キャリアガスの種類:水素、アルゴン、窒素などのキャリアガスの選択は、炭素源と基板との相互作用に影響を与える。例えば水素は、炭素以外の化学種のエッチングを助け、グラフェン表面をより清浄にすることが知られている。一方、アルゴンはより不活性な環境を提供するため、成長プロセスを正確に制御する上で有益である。

成長温度:CVDプロセスの温度は極めて重要な要素である。高温は炭素含有ガスの解離を促進し、グラフェン層の形成を促進する。しかし、過度に高温にすると、欠陥の形成や基板の劣化につながる可能性もある。したがって、成長温度を最適化することは、高品質と高収率の両方を達成するために不可欠である。

| 成長条件 | グラフェンの品質と歩留まりへの影響 |

|---|---|

| ガス圧力 | 拡散と滞留時間に影響 |

| キャリアガスの種類 | 炭素源との相互作用に影響 |

| 成長温度 | 解離と層形成を促進 |

これらの成長条件を理解し、正確に制御することが、大規模で高品質なグラフェン製造のためのCVD法を進歩させる鍵である。

グラフェン転写技術

グラフェン転写の重要性

グラフェン転移技術は、グラフェンの特性評価、物性測定、応用研究に不可欠である。グラフェンの構造的完全性を損なうことなく、成長基板からターゲット基板へとグラフェンをシームレスに移動させる能力は極めて重要である。このプロセスにより、グラフェンは、エレクトロニクス、オプトエレクトロニクス、エネルギー貯蔵など、無数の用途に不可欠な原始的な特性を維持することができる。

すなわち、亀裂、穴、しわなどの機械的損傷を発生させることなく膜の連続性を維持すること、残留物がなくドープされていない膜を確実に維持すること、工業化に適した安定性、信頼性、コスト効率の高い方法を実現することである。さまざまな転写方法が開発されており、それぞれがこれらの基準を満たすための独自のアプローチを持っている。

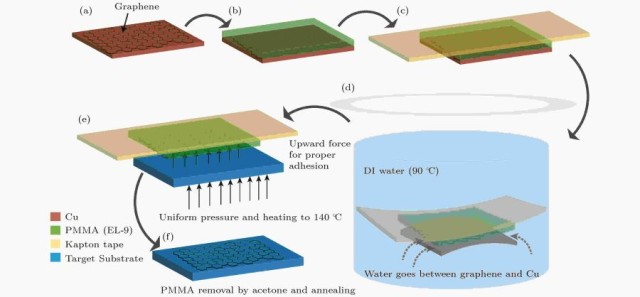

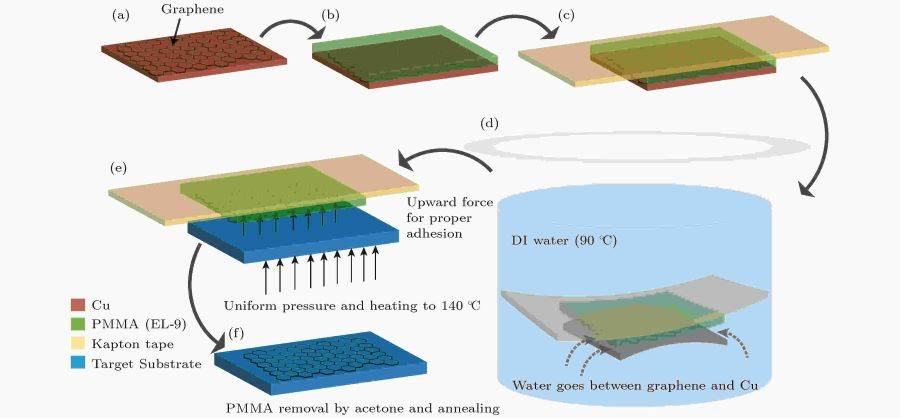

転写技術における重要な進歩のひとつに、ポリメチルメタクリレート(PMMA)を犠牲層として用いる方法がある。この方法では、グラフェンをPMMAでコーティングした後、下地の金属基板をエッチング除去し、グラフェン/PMMA膜を目的の基板に転写する。転写後、アセトンを用いてPMMAを除去し、ターゲット基板上にきれいなグラフェン膜を残す。この方法は、銅箔やニッケルフィルムから、ガラス、Si/SiO2、ポリエチレンテレフタレート(PET)フィルムなどの基板上にフルウェハーのグラフェンを転写する際に有効であることが実証されている。

グラフェン転写技術の発明は、グラフェンの発見と特性評価を容易にしただけでなく、その応用に新たな道を開いた。例えば、グラフェンの転写プロセスによって、グラフェンをセンサーに組み込むことが可能になり、センサーの感度と信頼性が向上する。これは特に、自動車用グレージング、防弾カバー、防護具など、損傷の有無を高精度で検出できる用途に関連し、ユーザーの安全性を大幅に向上させる。

要約すると、グラフェン転写技術は、グラフェン研究とその実用的応用の進歩における礎石である。グラフェンがそのユニークな特性を維持することを保証し、ナノエレクトロニクスから先端材料科学まで、幅広いハイテク用途での利用を可能にしている。

エッチング基板法

エッチング基板法は、グラフェン転写技術において極めて重要な技術であり、成長基板からターゲット基板へのグラフェンのシームレスな移動を可能にする。この方法では、ポリメチルメタクリレート(PMMA)やポリジメチルシロキサン(PDMS)などの転写媒体を用いて分離プロセスを促進する。これらの材料は、グラフェンの構造的完全性を維持しつつ、グラフェンとの接着が可能なことから選ばれている。

グラフェンが転写媒体にしっかりと接着したら、成長基板からグラフェンを慎重に持ち上げる。このステップでは、繊細なグラフェン層を傷つけないよう、正確さが要求される。その後、転写媒体が保護シールドの役割を果たし、グラフェンが汚染や劣化を受けることなく、目的のターゲット基板上に配置される。

グラフェンの転写に成功したら、制御されたプロセスで転写媒体を除去する。この除去は通常、化学溶解または熱分解によって行われ、グラフェンが新しい基板上に無傷のまま残るようにする。その結果、高品質なグラフェン層が得られ、さらなる特性評価や物性測定、応用研究が可能になる。

この方法は、産業用途に不可欠な大面積のグラフェン転写に対応できる点で特に有利である。しかし、欠陥の最小化や均一な被覆の確保といった課題もあり、現在も研究が続けられている。この分野における今後の進歩は、より効率的でダメージの少ない転写媒体の開発や、転写されたグラフェンの品質と応用性をさらに向上させる新しい基板の探求に焦点が当てられるかもしれない。

課題と今後の方向性

化学気相成長法(CVD)によるグラフェン製造は大きく進歩したが、特に転写プロセスにはいくつかの課題が残っている。その最たるものは、大面積グラフェンの完全性であり、損傷や汚染はその品質や性能を著しく低下させる可能性がある。

この分野における今後の研究の方向性は多面的である。有望な手段の1つは、より洗練された転写方法の開発である。例えば、研究者たちは、転写プロセスにおけるグラフェンの接着性と安定性を高めるために、新規ポリマーや表面処理の利用を模索している。さらに、自動化システムを導入すれば、人為的ミスを最小限に抑え、グラフェン転写の一貫性を向上させることができる。

もうひとつの重要な焦点は、新しい基板の探求である。銅やニッケルといった従来の基板は、スケーラビリティや品質の点で限界がある。ある種の遷移金属窒化物や酸化物などの新基板は、複雑な転写プロセスを必要とせず、高品質のグラフェン成長をサポートする可能性があるとして研究が進められている。これらの材料は、製造パイプラインを簡素化し、汚染リスクを低減するユニークな特性を備えている。

さらに、転写中および転写後のグラフェンの品質をモニターするためには、高度な特性評価技術の統合が不可欠である。原子間力顕微鏡(AFM)やラマン分光法のようなツールは、リアルタイムでフィードバックを提供することができ、最適な結果を得るために転写プロセスを即座に調整することができる。

まとめると、大面積グラフェンの転写は依然として大きな課題であるが、現在進行中の研究によって革新的な解決への道が開かれつつある。転写方法の改善、新しい基板の探求、そして高度な特性評価技術の活用により、高品質グラフェン製造の将来は有望である。

結論と将来展望

グラフェン開発のまとめ

グラフェンのユニークな特性と幅広い用途により、その調製法は急速に進歩した。2004年にマンチェスター大学のAndre Geim教授とKostya Novoselov教授が機械的剥離によってグラフェンを分離して以来、グラフェンの研究分野は飛躍的な成長を遂げてきた。グラフェンは、ハニカム格子状に6個のsp2炭素原子が結合した2次元の単原子層材料であり、超高電子移動度、高ヤング率、卓越した熱伝導性・電気伝導性などの驚くべき特性を示す。

これらの驚異的な特性は、エレクトロニクス、複合材料、膜、太陽電池のような次世代の再生可能エネルギー技術など、多様な応用への道を開いてきた。グラフェンは理論比表面積が大きく、柔軟性と強度を併せ持つため、さまざまな産業分野で計り知れない可能性を秘めた万能材料である。

しかし、欠陥や汚染物質を最小限に抑えた高品質のグラフェンを合理的なコストで大量生産するという課題は依然として残っている。グラフェンの製造にはさまざまな方法が開発されており、それぞれ異なる寸法、フレーク形状、品質が得られる。機械的剥離、液相剥離、炭化ケイ素(SiC)の昇華、化学気相成長(CVD)などの技術が検討されてきた。中でもCVDは、2009年にLiらによって実証されたように、均一なグラフェン膜を大量生産する有望な方法として浮上している。

CVD技術の開発によってグラフェン合成は大きく進歩し、大面積・大量生産が可能になった。バッチ・ツー・バッチ(B2B)やロール・ツー・ロール(R2R)などのプロセスを最適化することで、研究者たちは生産スループットの向上とグラフェン膜の大面積化を実現してきた。こうした進歩は、グラフェン製造の品質とスケーラビリティを向上させるだけでなく、実用化への新たな道を開くものでもある。

まとめると、特にCVDを用いたグラフェン調製法の急速な発展は、この材料の大きな可能性と、科学研究と産業応用の両方における重要性の高まりを裏付けている。

グラフェン応用におけるCVDの役割

化学気相成長法(CVD)は、従来の二次元膜の枠を超え、グラフェン応用の展望に革命をもたらす可能性を秘めている。高品質のグラフェンフィルムを製造するというCVDの役割が確立されただけでなく、一次元グラフェンリボンや三次元マクロボディの作製にもCVDが活用されるようになっている。

CVDグラフェンはすでに、半導体とのヘテロ構造や、二次元材料に基づくファンデルワールスヘテロ構造の設計など、さまざまな技術分野に大きく進出している。この汎用性は、不揮発性メモリ、オプトエレクトロニクス、ナノメカニカルシステム、相互接続、バイオエレクトロニクス、熱管理など、数多くの科学的・産業的領域に及んでいる。特に、グラフェンを用いた光検出器、発光ダイオード、太陽電池は、透明電極や光電デバイスの活性層として優れた性能を発揮することから、大きな注目を集めている。

CVDは、その拡張性と適応性から、グラフェンの大量生産に不可欠なツールとなっている。従来の合成法では、歩留まりや表面積の点で不十分な場合が多かったが、CVDでは、銅やニッケルなどの遷移金属を含むさまざまな基板上にグラフェンを堆積させることができるため、こうした限界に対処することができる。これらの基板は、その後エッチングして他の材料にグラフェンを転写することができ、応用開発の新たな道を開く。

さらに、銅基板上にCVD成長させたグラフェンの低いシート抵抗と高い光学的透明性は、従来のシリコンベースの技術に匹敵するか、あるいはそれを凌駕する可能性さえある、高度な透明導電膜の作成に有望である。研究と産業応用が進化を続ける中、グラフェン技術の未来を形作る上で CVD が果たす役割はますます極めて重要なものとなり、材料科学と工学の多方面にわたるイノベーションを推進する。

関連製品

- ラボ用CVDホウ素ドープダイヤモンド材料

- ラボ用カスタムCVDダイヤモンドコーティング

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 熱管理用途向けCVDダイヤモンド